Felületi szerelési technológia (SMT)az elektronikus alkatrészek nyomtatott áramköri lapok (NYÁK-ok) felületére történő közvetlen összeszerelésének domináns módszere. A hosszú vezetékek fúrt furatokon keresztüli behelyezése helyett, mint az átmenőfuratos technológiánál (THT), az SMT lapos, kompakt alkatrészeket, úgynevezettfelületszerelt eszközök (SMD-k)amelyek a NYÁK felületén lévő padokhoz vannak forrasztva.

Ez az innováció lehetővé tettekisebb, könnyebb és gyorsabb elektronikaAz okostelefonoktól és laptopoktól kezdve az autóipari vezérlőrendszerekig és az orvostechnikai berendezésekig szinte minden modern eszköz gyártása SMT-re támaszkodik. Előnyei többek között:

Nagy alkatrészsűrűség(áramkörök miniatürizálása)

Gyorsabb gyártási sebességautomatizálással

Alacsonyabb gyártási költségegységenként

Fokozott megbízhatóságcsökkent parazitahatások révén

Egyszerűen fogalmazva:SMT nélkül a modern elektronika, ahogyan ismerjük, nem létezne.

A felületszerelési technológia története

Az SMT nem egyik napról a másikra jelent meg. Evolúciója szorosan összefügg az elektronika gyors fejlődésével:

1960-as évek – A repülőgépipar és a hadsereg kezdeteiAz Egyesült Államokban és Japánban végzett korai kísérletek azt mutatták, hogy a felületszerelés csökkentheti a súlyt és a méretet – ami kulcsfontosságú a műholdak és a védelmi rendszerek számára.

1970-es évek – Ipari adaptációAz olyan cégek, mint az IBM és a Philips, elkezdték alkalmazni az SMT-t nagy sűrűségű számítástechnikai alkalmazásokhoz.

1980-as évek – A szórakoztatóelektronikai fellendülésAz olyan japán cégek, mint a Sony és a Panasonic, úttörő szerepet játszottak az SMT alkalmazásában a fogyasztói termékekben, lehetővé téve a walkmanok, videokamerák és a korai mobiltelefonok drámai zsugorodását.

1990-es évek – SzabványosításAz alkatrész-csomagolás (SOIC, QFP, BGA) globálisan szabványosítottá vált, így az SMT elterjedt.

2000-es évek – Miniatürizációs hullámAz okostelefonok, táblagépek és IoT-eszközök térnyerése a 0201 és 01005 méretű passzív alkatrészek tömeggyártásának elterjedését eredményezte.

2020-as évek – MI és Ipar 4.0Manapság az SMT integrálja a következőket:gépi tanulás, robotika és intelligens gyártásvalós idejű minőségellenőrzés és prediktív karbantartás megvalósítása érdekében.

Az SMT összeszerelés alapelvei

Az SMT alapvetően három pillérre támaszkodik:

NYÁK-tervezés SMT-hez– A forrasztási mintáknak és a forrasztási pontok elrendezésének meg kell egyeznieSMDcsomagkövetelmények.

Precíz alkatrész-elhelyezés– A pick-and-place gépek percenként több ezer SMD-t pozicionálnak.

Szabályozott forrasztási folyamat– A reflow kemencék megolvasztják a forrasztópasztát, hogy erős, megbízható kötéseket hozzanak létre.

Ezen lépések ellenőrzéssel és teszteléssel való kombinálásával a gyártók elérik a következő eredményeket:pontosság és következetességtömegelektronikai gyártáshoz szükséges.

Felületszerelt eszközök (SMD-k)

Az SMT nem létezne speciális, felületszerelésre tervezett alkatrészek nélkül:

Passzív alkatrészek

Ellenállások(pl. 0402, 0603 csomagok)

Kondenzátorok(a kerámia többrétegű kondenzátorok dominálnak az SMT-ben)

Induktorok(RF áramkörökben, szűrőkben, tápegységekben használják)

Aktív összetevők

Tranzisztorok és diódák(SOT-23 csomagok)

Integrált áramkörök (IC-k)– a mikrovezérlőktől az ASIC-ekig

Gyakori IC-csomagok az SMT-ben

SOIC (kis körvonalú integrált áramkör)– kompakt, széles körben használt.

QFP (négyszögletes platós csomag)– mind a négy oldalon kivezetések, nagy lábszám esetén jók.

QFN (négyszögletes, lapos, kivezetés nélküli)– ólommentes, kiváló hőteljesítmény.

BGA (gömbrácsos tömb)– forrasztógömböket használ; népszerű processzorokban és FPGA-kban.

CSP (Chip Scale Package)– majdnem akkora, mint maga a szerszám.

📌 Trend: Az iparág továbbra is csökkenti a csomagméreteket, a 0603-as méretről a01005 (0,4 × 0,2 mm)alkatrészek, ami kihívást jelent mind a berendezések, mind az emberi kezelés számára.

SMT szerelősor és berendezések

A modern SMT gyártósorok nagymértékben automatizáltak. A fő berendezések a következők:

Forrasztási beillesztési nyomtató– Sablon segítségével forrasztópasztát visz fel a forrasztófelületekre.

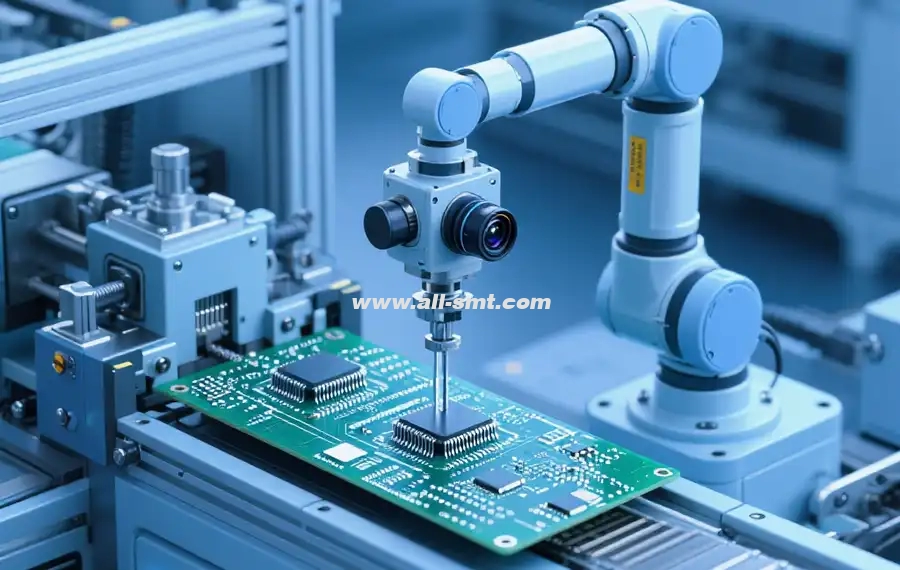

Pick-and-Place gépek – Nagy sebességű robotok, amelyek az adagolókból veszik fel az alkatrészeket, és helyezik azokat a NYÁK-ra.

Vezető márkák:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

A csúcskategóriás modellek óránként több mint 100 000 alkatrészt szerelnek be.

Reflow kemence– Szabályozott zónákban melegíti a panelt a forrasztópaszta megolvasztásához.

AOI(Automatizált optikai vizsgálat)– Ellenőrzi az elhelyezés pontosságát és a forrasztás minőségét.

Röntgenvizsgálat– Kritikus a BGA-k és a rejtett illesztések esetében.

Szállítószalag-rendszerek– Automatizálja a gépek közötti átvitelt.

Átdolgozó állomások– Komplex táblákon előforduló hibák javításához.

SMT összeszerelési folyamat lépésről lépésre

1. Forrasztópaszta nyomtatás

Egy sablon illeszkedik a NYÁK-hoz, és a pasztát felviszik a betétekre.

A forrasztópaszta mennyiségének minősége közvetlenül befolyásolja a hozamot.

2. Alkatrészek elhelyezése

A pick-and-place fejek vákuumfúvókákat használnak az alkatrészek felvételéhez.

Nagy pontosság szükséges (±0,05 mm-es pontosság).

3. Újraforrasztás

A NYÁK áthalad a következő zónákon:előmelegítés, áztatás, újraömlesztés, hűtés.

A megfelelő hőmérsékleti profilok megakadályozzák az olyan hibákat, mint a sírkövek vagy az üregek.

4. Ellenőrzés és tesztelés

Az AOI hiányzó/helytelenül beállított alkatrészeket észlel.

A röntgen segítségével a BGA-k rejtett hibái azonosíthatók.

Az ICT (áramkörön belüli teszt) biztosítja az elektromos folytonosságot.

5. Tisztítás és konformális bevonatolás

Nagy megbízhatóságú elektronikai cikkek (autóipar, repülőgépipar) esetében a paneleket meg lehet tisztítani és bevonni a védelem érdekében.

Gyakori SMT hibák és megoldások

Az automatizálás ellenére is előfordulhatnak hibák:

Sírkő-elrakodás– A kis ellenállások vagy kondenzátorok a forrasztás egyenetlen nedvesedése miatt függőlegesen állnak.

Megoldás: Állítsa be a forrasztópaszta mennyiségét és az újraömlesztési profilt.

Áthidalás– A szomszédos kontaktusokat forrasztóanyag köti össze, ami rövidzárlatot okoz.

Megoldás: Optimalizálja a sablontervezést, csökkentse a paszta mennyiségét.

Ürések– Gázcsapdába esett forrasztási kötések.

Megoldás: Javítsa a paszta összetételét, állítsa be a melegítést.

Hideg ízületek– Gyenge forrasztás a nem megfelelő hőhatás miatt.

Megoldás: Módosítsa az újraömlesztési görbét, ügyeljen a megfelelő ötvözetre.

Alkatrész-eltolódás– Rezgés vagy nem megfelelő elhelyezés okozta.

Megoldás: Javítsa a pick-and-place kalibrálást.

Minőségellenőrzés az SMT-ben

A magas megbízhatóság fenntartása érdekében a gyártók a következőket alkalmazzák:

SPI (forrasztópaszta-vizsgálat)– Biztosítja a megfelelő pasztasűrűséget.

AOI– Hiányzó, rosszul illesztett vagy elrontott alkatrészeket észlel.

IKT (áramkörön belüli teszt)– Ellenőrzi az áramkör működését.

Repülő szonda tesztelése– Rugalmas prototípus-tesztelés.

Funkcionális tesztelés– Szimulálja a végfelhasználói teljesítményt.

Az SMT alkalmazásai az iparágakban

Szórakoztató elektronika– Okostelefonok, tévék, viselhető eszközök.

Autóelektronika– Motorvezérlő egységek (ECU-k), ADAS rendszerek.

Ipari automatizálás– PLC-k, motorvezérlők, robotika.

Orvosi eszközök– Endoszkópos rendszerek, hordozható diagnosztika.

Repülés és védelem– Repüléstechnika, műholdrendszerek.

Távközlés– 5G bázisállomások, routerek, optikai kábeles rendszerek.

A felületszerelési technológia előnyei

Nagy alkatrészsűrűség → kompakt kialakítás.

Gyorsabb gyártás → akár 100 000 elhelyezés óránként.

Alacsonyabb költség → kevesebb fúrás, kevesebb anyagigény.

Nagyobb megbízhatóság → kevesebb parazita hatás.

Skálázhatóság → alkalmas prototípusgyártásra és tömeggyártásra egyaránt.

Az SMT kihívásai és korlátai

Magas kezdeti befektetés– A gépek és sütők milliókba kerülnek.

Átdolgozási nehézség– Az apró alkatrészeket nehéz kézzel javítani.

Hőkezelés– A nagy teljesítményű integrált áramkörök hőt termelnek.

Miniatürizálási korlátok– Emberi beavatkozás lehetetlen 01005 alatt.

Hamisítás kockázata– Az SMD alkatrészek hamisíthatók az ellátási láncokban.

Az SMT jövője

Az SMT folyamatosan fejlődik:

MI és gépi tanulás– Optimalizálja az elhelyezést és a hibaelőrejelzést.

3D csomagolás és SiP– Több chip kombinálása egyetlen csomagban.

Rugalmas és viselhető elektronika– SMT műanyag vagy textil felületeken.

Környezetbarát anyagok– Ólommentes forrasztóanyag, RoHS megfelelőség.

Ipar 4.0 integráció– Intelligens gyárak valós idejű adatokkal.

Piaci kilátások 2025–2035Az elemzők előrejelzése szerint a globális SMT-berendezések piaca meghaladja majd a...15 milliárd USD2030-ra, az autóipari elektronika és az IoT (Dolgok Internete) által vezérelve.

A felületszerelési technológia (SMT) a modern elektronikai ipar alapja. Lehetővé teszi a miniatürizálást, a tömeggyártást és a költséghatékonyságot, lehetővé téve a mai high-tech életmódot.

Az okostelefonoktól és az 5G hálózatoktól az orvosi és autóipari elektronikáig az SMT mindenhol jelen van – és folyamatosan fejlődni fog az olyan új technológiákkal együtt, mint a mesterséges intelligencia, az IoT és a rugalmas eszközök.

A mérnökök, gyártók és vásárlók számára az SMT elsajátítása nem csupán egy készség – ez a kulcs a versenyképesség megőrzéséhez a globális elektronikai piacon.

GYIK

-

Mi a felületszerelési technológia (SMT)?

A felületszerelési technológia (SMT) egy olyan NYÁK-szerelési módszer, amely a felületszerelési eszközöket (SMD-ket) közvetlenül a NYÁK-on lévő érintkezőfelületekre forrasztja, lehetővé téve a nagy alkatrészsűrűséget, a kisebb alakfaktorokat és az automatizált nagysebességű gyártást. Az átmenőfuratos technológiához (THT) képest az SMT csökkenti a fúrást, javítja a jel integritását és csökkenti a tömeggyártás egységköltségét.

-

Hogyan működik az SMT összeszerelés lépésről lépésre?

Az SMT folyamat magában foglalja a forrasztópaszta nyomtatását (stencil + SPI), az SMD-k behelyezését és leválasztását, az újraömlesztéses forrasztást (előmelegítés/áztatás/újraömlesztés/hűtés), az ellenőrzést (AOI/röntgen), valamint a funkcionális/ICT tesztelést. A megfelelő DFM pad-kialakítás, a paszta térfogatának szabályozása és a profilhangolás növeli az első menetes hozamot.

-

SMT vs. THT: melyiket válasszam?

Használjon SMT-t a miniatürizálás, a sebesség és a költséghatékonyság érdekében; válassza a THT-t, ahol a mechanikai robusztusság számít (csatlakozók, nagy igénybevételnek kitett alkatrészek, nagy passzív elemek). Számos terv vegyes technológiát alkalmaz: SMT-t a legtöbb alkatrészhez és THT-t a nagy vagy nagyáramú csatlakozókhoz.