Technologie povrchové montáže (SMT)je dominantní metoda montáže elektronických součástek přímo na povrch desek plošných spojů (PCB). Místo vkládání dlouhých vodičů skrz vyvrtané otvory, jako je tomu u technologie THT (through hole technology), SMT používá ploché, kompaktní součástky nazývanésoučástky pro povrchovou montáž (SMD)které jsou připájeny k ploškám na povrchu desky plošných spojů.

Tato inovace umožnilamenší, lehčí a rychlejší elektronikaOd chytrých telefonů a notebooků až po automobilové řídicí systémy a lékařské vybavení, téměř každé moderní zařízení se při výrobě spoléhá na SMT. Mezi jeho výhody patří:

Vysoká hustota komponent(miniaturizace obvodů)

Vyšší rychlost výrobys automatizací

Nižší výrobní nákladyna jednotku

Zlepšená spolehlivostdíky sníženým parazitárním účinkům

Jednoduše řečeno:Bez SMT by moderní elektronika, jak ji známe, neexistovala.

Historie technologie povrchové montáže

SMT se neobjevila přes noc. Její vývoj je úzce spjat s rychlým rozvojem elektroniky:

60. léta 20. století – Počátky v leteckém průmyslu a armáděPrvní experimenty v USA a Japonsku ukázaly, že povrchová montáž by mohla snížit hmotnost a velikost – což je zásadní pro satelity a obranné systémy.

70. léta 20. století – Průmyslové přijetíSpolečnosti jako IBM a Philips začaly zavádět SMT pro aplikace s vysokou hustotou výpočetní techniky.

80. léta – Boom spotřební elektronikyJaponské společnosti jako Sony a Panasonic byly průkopníky v oblasti SMT ve spotřebním zboží, což umožnilo dramatický pokles prodeje walkmanů, videokamer a prvních mobilních telefonů.

90. léta – StandardizaceBalení součástek (SOIC, QFP, BGA) se stalo globálně standardizovaným, čímž se SMT stalo mainstreamem.

2000 – Vlna miniaturizaceVzestup chytrých telefonů, tabletů a zařízení IoT vedl k hromadné výrobě pasivních součástek o velikosti 0201 a 01005.

2020. léta – Umělá inteligence a Průmysl 4.0SMT dnes integrujestrojové učení, robotika a inteligentní výrobak dosažení monitorování kvality v reálném čase a prediktivní údržby.

Základní principy SMT montáže

SMT se ve své podstatě opírá o tři pilíře:

Návrh plošných spojů pro povrchovou montáž (SMT)– Rozložení kontaktů a pájecích plošek se musí shodovatSMDpožadavky na balíček.

Přesné umístění komponent– Stroje Pick-and-Place umisťují tisíce SMD součástek za minutu.

Řízený proces pájení– Reflow pece taví pájecí pastu a vytvářejí pevné a spolehlivé spoje.

Kombinací těchto kroků s kontrolou a testováním dosahují výrobcipřesnost a konzistencepotřebné pro hromadnou výrobu elektroniky.

Součástky pro povrchovou montáž (SMD)

SMT by neexistovalo bez specializovaných komponent určených pro povrchovou montáž:

Pasivní komponenty

Rezistory(např. balíčky 0402, 0603)

Kondenzátory(keramické vícevrstvé kondenzátory dominují SMT)

Induktory(používá se ve RF obvodech, filtrech, napájecích zdrojích)

Aktivní komponenty

Tranzistory a diody(balíčky SOT-23)

Integrované obvody (IO)– od mikrokontrolérů po ASICy

Běžné pouzdra integrovaných obvodů v SMT

SOIC (malý integrovaný obvod)– kompaktní, široce používaný.

QFP (čtyřnásobné ploché pouzdro)– vývody na všech čtyřech stranách, vhodné pro vysoký počet pinů.

QFN (čtyřnásobný plochý bez vývodů)– bezolovnatý, vynikající tepelný výkon.

BGA (kuličkové mřížkové pole)– používá pájecí kuličky; oblíbené pro procesory a FPGA.

CSP (balíček pro měření čipů)– téměř stejné velikosti jako samotná matrice.

📌 Trend: Průmysl nadále zmenšuje velikosti balení, přesouvá se z 0603 na01005 (0,4 × 0,2 mm)komponenty, což představuje náročnou práci jak s vybavením, tak s manipulací s lidmi.

Montážní linka a zařízení SMT

Moderní SMT výrobní linky jsou vysoce automatizované. Mezi hlavní vybavení patří:

Tiskárna pájecí pasty– Nanáší pájecí pastu na plošky pomocí šablony.

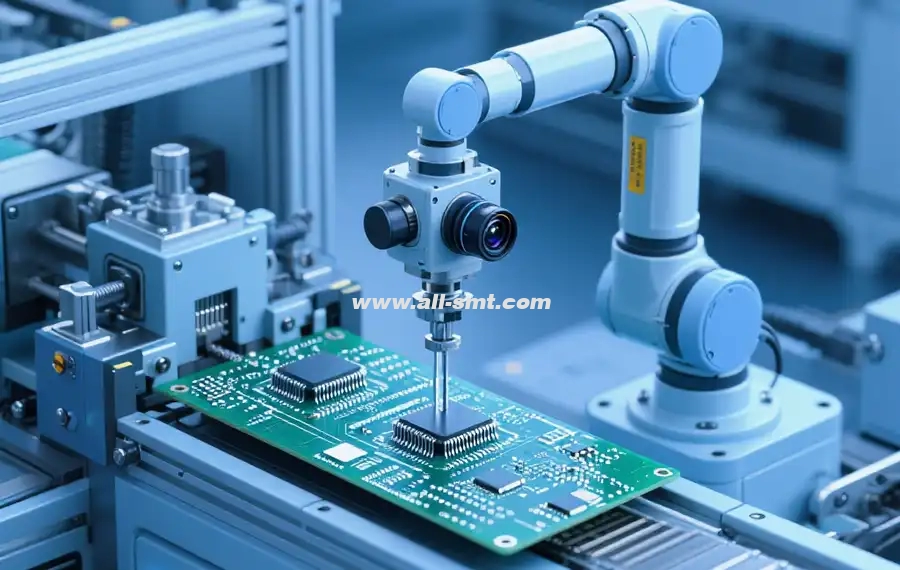

Stroje Pick-and-Place – Vysokorychlostní roboti, kteří odebírají součástky z podavačů a umisťují je na desku plošných spojů.

Přední značky:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Špičkové modely umisťují přes 100 000 součástek za hodinu.

Reflow pec– Zahřívá desku v kontrolovaných zónách, aby se roztavila pájecí pasta.

AOI(Automatizovaná optická kontrola)– Kontroluje přesnost umístění a kvalitu pájení.

Rentgenová kontrola– Rozhodující pro BGA a skryté spoje.

Dopravníkové systémy– Automatizujte přenos mezi stroji.

Přepracovací stanice– Pro opravu chyb na složitých deskách.

Proces montáže SMT krok za krokem

1. Tisk pájecí pasty

Šablona se zarovná s deskou plošných spojů a na kontaktní plošky se nanese pasta.

Kvalita objemu pájecí pasty přímo ovlivňuje výtěžnost.

2. Umístění komponent

Hlavy Pick-and-Place používají k uchopení součástek vakuové trysky.

Je vyžadována vysoká přesnost (přesnost ±0,05 mm).

3. Pájení reflow

Deska plošných spojů prochází zónami:předehřev, namáčení, přetavení, chlazení.

Správné teplotní profily zabraňují vadám, jako jsou náhrobky nebo dutiny.

4. Inspekce a testování

AOI detekuje chybějící/nesprávně zarovnané díly.

Rentgen identifikuje skryté vady v BGA.

ICT (In-Circuit Test) zajišťuje elektrickou kontinuitu.

5. Čištění a konformní nátěr

U vysoce spolehlivé elektroniky (automobilový průmysl, letecký průmysl) mohou být desky čištěny a potaženy pro ochranu.

Běžné vady SMT a jejich řešení

I přes automatizaci se mohou vyskytnout závady:

Náhrobní kameny– Malé rezistory nebo kondenzátory stojí vzpřímeně kvůli nerovnoměrnému smáčení pájky.

Roztok: Upravte objem pájecí pasty a profil přetavování.

Přemostění– Pájka spojuje sousední kontakty a způsobuje zkrat.

RoztokOptimalizace návrhu šablony, snížení objemu pasty.

Prázdniny– Zachycený plyn uvnitř pájených spojů.

RoztokZlepšit složení pasty, upravit ohřev.

Studené spoje– Slabé pájení v důsledku nedostatečného tepla.

RoztokUpravte křivku přetavování, zajistěte správnou slitinu.

Nesprávné zarovnání součástí– Způsobeno vibracemi nebo nesprávným umístěním.

RoztokVylepšete kalibraci metodou pick-and-place.

Kontrola kvality v SMT

Pro udržení vysoké spolehlivosti výrobci implementují:

SPI (kontrola pájecí pasty)– Zajišťuje správnou tloušťku pasty.

AOI– Detekuje chybějící, špatně zarovnané nebo zablokované díly.

ICT (obvodový test)– Ověřuje funkci obvodu.

Testování létající sondy– Flexibilní testování prototypů.

Funkční testování– Simuluje výkon koncového uživatele.

Aplikace SMT napříč odvětvími

Spotřební elektronika– Chytré telefony, televizory, nositelná elektronika.

Automobilová elektronika– Řídicí jednotky motoru (ECU), systémy ADAS.

Průmyslová automatizace– PLC, ovladače motorů, robotika.

Lékařská zařízení– Endoskopické systémy, přenosná diagnostika.

Letectví a obrana– Avionika, satelitní systémy.

Telekomunikace– Základnové stanice 5G, routery, systémy s optickými vlákny.

Výhody technologie povrchové montáže

Vysoká hustota součástek → kompaktní provedení.

Rychlejší výroba → až 100 000 umístění/hodinu.

Nižší náklady → méně vrtání, méně materiálu.

Vyšší spolehlivost → méně parazitních vlivů.

Škálovatelnost → vhodné jak pro prototypování, tak pro hromadnou výrobu.

Výzvy a omezení SMT

Vysoká počáteční investice– Stroje a pece stojí miliony.

Obtížnost přepracování– Drobné součástky se těžko opravují ručně.

Tepelný management– Integrované obvody s vysokým výkonem generují teplo.

Meze miniaturizace– Manipulace s lidmi pod 01005 není možná.

Riziko padělání– SMD součástky mohou být v dodavatelských řetězcích padělané.

Budoucnost SMT

SMT se neustále vyvíjí:

Umělá inteligence a strojové učení– Optimalizace umístění a predikce vad.

3D balení a SiP– Kombinace více čipů v jednom pouzdře.

Flexibilní a nositelná elektronika– SMT na plastových nebo textilních podkladech.

Ekologické materiály– Bezolovnatá pájka, splňuje normu RoHS.

Integrace Průmyslu 4.0– Chytré továrny s daty v reálném čase.

Výhled trhu na období 2025–2035Analytici předpovídají, že globální trh se zařízeními SMT překročí15 miliard USDdo roku 2030, poháněn automobilovou elektronikou a internetem věcí.

Technologie povrchové montáže (SMT) je základem moderního elektronického průmyslu. Umožňuje miniaturizaci, hromadnou výrobu a nákladovou efektivitu, což je dnes možným high-tech životním stylem.

Od chytrých telefonů a sítí 5G až po lékařskou a automobilovou elektroniku je SMT všude – a bude se i nadále vyvíjet spolu s novými technologiemi, jako je umělá inteligence, internet věcí a flexibilní zařízení.

Pro inženýry, výrobce a kupující není zvládnutí SMT jen dovedností – je to klíč k udržení konkurenceschopnosti na globálním trhu s elektronikou.

Často kladené otázky

-

Co je technologie povrchové montáže (SMT)?

Technologie povrchové montáže (SMT) je metoda osazování desek plošných spojů, která pájí součástky pro povrchovou montáž (SMD) přímo na kontaktní plošky na desce, což umožňuje vysokou hustotu součástek, menší rozměry a automatizovanou vysokorychlostní výrobu. Ve srovnání s technologií výroby průchozích otvorů (THT) snižuje SMT nutnost vrtání, zlepšuje integritu signálu a snižuje jednotkové náklady při hromadné výrobě.

-

Jak probíhá SMT montáž krok za krokem?

Proces SMT zahrnuje tisk pájecí pasty (šablona + SPI), osazování SMD součástek, pájení reflow (předehřátí/namáčení/reflow/chlazení) a kontrolu (AOI/rentgen) plus funkční/ICT testování. Správný návrh DFM kontaktů, regulace objemu pasty a ladění profilu zvyšují výtěžnost prvního průchodu.

-

SMT vs. THT: který si mám vybrat?

Pro miniaturizaci, rychlost a cenovou efektivitu použijte SMT; tam, kde je důležitá mechanická robustnost (konektory, vysoce namáhané součástky, velké pasivní součástky), zvolte THT. Mnoho konstrukcí využívá smíšenou technologii: SMT pro většinu součástek a THT pro konektory s vysokou zátěží nebo vysokým proudem.