সারফেস মাউন্ট প্রযুক্তি (SMT)প্রিন্টেড সার্কিট বোর্ডের (PCB) পৃষ্ঠে সরাসরি ইলেকট্রনিক উপাদান একত্রিত করার প্রধান পদ্ধতি। থ্রু-হোল প্রযুক্তি (THT) এর মতো ড্রিল করা গর্তের মধ্য দিয়ে লম্বা লিড ঢোকানোর পরিবর্তে, SMT সমতল, কম্প্যাক্ট উপাদান ব্যবহার করে যাকে বলা হয়সারফেস মাউন্ট ডিভাইস (SMD)যেগুলো পিসিবি পৃষ্ঠের প্যাডগুলিতে সোল্ডার করা হয়।

এই উদ্ভাবন সক্ষম করেছেছোট, হালকা এবং দ্রুত ইলেকট্রনিক্সস্মার্টফোন এবং ল্যাপটপ থেকে শুরু করে মোটরগাড়ি নিয়ন্ত্রণ ব্যবস্থা এবং চিকিৎসা সরঞ্জাম, প্রায় প্রতিটি আধুনিক ডিভাইসই তার উৎপাদনের জন্য SMT-এর উপর নির্ভর করে। এর সুবিধাগুলির মধ্যে রয়েছে:

উচ্চ উপাদান ঘনত্ব(সার্কিটের ক্ষুদ্রাকৃতিকরণ)

দ্রুত উৎপাদন গতিঅটোমেশন সহ

উৎপাদন খরচ কমপ্রতি ইউনিট

উন্নত নির্ভরযোগ্যতাপরজীবী প্রভাব হ্রাসের মাধ্যমে

সহজ ভাষায়:এসএমটি ছাড়া, আমরা যে আধুনিক ইলেকট্রনিক্স জানি, তার অস্তিত্ব থাকত না।

সারফেস মাউন্ট প্রযুক্তির ইতিহাস

এসএমটি রাতারাতি আবির্ভূত হয়নি। এর বিবর্তন ইলেকট্রনিক্সের দ্রুত বিকাশের সাথে ঘনিষ্ঠভাবে জড়িত:

১৯৬০-এর দশক – মহাকাশ ও সামরিক ক্ষেত্রে উৎপত্তি: মার্কিন যুক্তরাষ্ট্র এবং জাপানে প্রাথমিক পরীক্ষায় দেখা গেছে যে পৃষ্ঠতল স্থাপন ওজন এবং আকার হ্রাস করতে পারে - যা উপগ্রহ এবং প্রতিরক্ষা ব্যবস্থার জন্য অত্যন্ত গুরুত্বপূর্ণ।

১৯৭০-এর দশক – শিল্প গ্রহণ: আইবিএম এবং ফিলিপসের মতো কোম্পানিগুলি উচ্চ-ঘনত্বের কম্পিউটিং অ্যাপ্লিকেশনের জন্য এসএমটি গ্রহণ শুরু করে।

১৯৮০-এর দশক – ভোক্তা ইলেকট্রনিক্সের উত্থান: সনি এবং প্যানাসনিকের মতো জাপানি কোম্পানিগুলি ভোক্তা পণ্যের ক্ষেত্রে SMT-এর পথিকৃৎ ছিল, যার ফলে ওয়াকম্যান, ক্যামকর্ডার এবং প্রাথমিক মোবাইল ফোনের ব্যবহার নাটকীয়ভাবে হ্রাস পেয়েছিল।

১৯৯০-এর দশক – প্রমিতকরণ: কম্পোনেন্ট প্যাকেজিং (SOIC, QFP, BGA) বিশ্বব্যাপী মানসম্মত হয়ে উঠেছে, যা SMT কে মূলধারায় পরিণত করেছে।

২০০০-এর দশক – ক্ষুদ্রাকৃতি তরঙ্গ: স্মার্টফোন, ট্যাবলেট এবং আইওটি ডিভাইসের উত্থানের ফলে 0201 এবং 01005-আকারের প্যাসিভ কম্পোনেন্টগুলি ব্যাপক উৎপাদনে প্রবেশ করেছে।

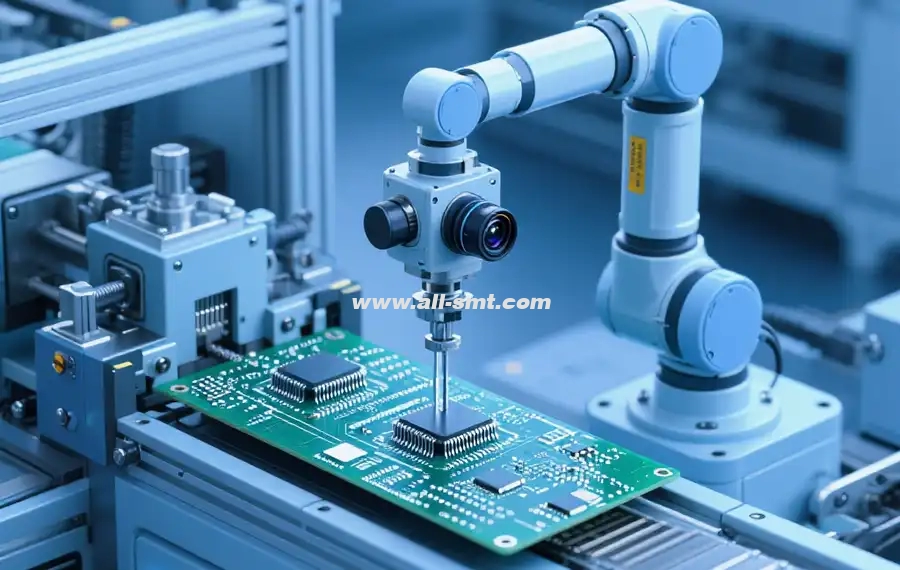

২০২০ - এআই এবং ইন্ডাস্ট্রি ৪.০: আজ, SMT সংহত করেমেশিন লার্নিং, রোবোটিক্স এবং স্মার্ট ম্যানুফ্যাকচারিংরিয়েল-টাইম মান পর্যবেক্ষণ এবং ভবিষ্যদ্বাণীমূলক রক্ষণাবেক্ষণ অর্জনের জন্য।

এসএমটি সমাবেশের মূল নীতিমালা

এর মূলে, SMT তিনটি স্তম্ভের উপর নির্ভর করে:

এসএমটির জন্য পিসিবি ডিজাইন- জমির ধরণ এবং সোল্ডার প্যাড লেআউট অবশ্যই মিলতে হবেএসএমডিপ্যাকেজের প্রয়োজনীয়তা।

সঠিক উপাদান স্থাপন- পিক-এন্ড-প্লেস মেশিনগুলি প্রতি মিনিটে হাজার হাজার SMD অবস্থান করে।

নিয়ন্ত্রিত সোল্ডারিং প্রক্রিয়া– রিফ্লো ওভেনগুলি সোল্ডার পেস্ট গলে শক্তিশালী, নির্ভরযোগ্য জয়েন্ট তৈরি করে।

পরিদর্শন এবং পরীক্ষার সাথে এই পদক্ষেপগুলিকে একত্রিত করে, নির্মাতারা অর্জন করেনির্ভুলতা এবং ধারাবাহিকতাগণ ইলেকট্রনিক্স উৎপাদনের জন্য প্রয়োজনীয়।

সারফেস মাউন্ট ডিভাইস (SMDs)

পৃষ্ঠ মাউন্টিংয়ের জন্য ডিজাইন করা বিশেষ উপাদান ছাড়া SMT-এর অস্তিত্ব থাকত না:

প্যাসিভ উপাদান

প্রতিরোধক(যেমন, ০৪০২, ০৬০৩ প্যাকেজ)

ক্যাপাসিটার(সিরামিক মাল্টিলেয়ার ক্যাপাসিটারগুলি SMT-তে প্রাধান্য পায়)

ইন্ডাক্টর(আরএফ সার্কিট, ফিল্টার, পাওয়ার সাপ্লাইতে ব্যবহৃত)

সক্রিয় উপাদান

ট্রানজিস্টর এবং ডায়োড(SOT-23 প্যাকেজ)

ইন্টিগ্রেটেড সার্কিট (ICs)- মাইক্রোকন্ট্রোলার থেকে ASIC পর্যন্ত

SMT-তে সাধারণ IC প্যাকেজগুলি

SOIC (ছোট রূপরেখা সমন্বিত সার্কিট)– কম্প্যাক্ট, বহুল ব্যবহৃত।

কিউএফপি (কোয়াড ফ্ল্যাট প্যাকেজ)- চার দিকেই লিড, উচ্চ পিন গণনার জন্য ভালো।

QFN (কোয়াড ফ্ল্যাট নো-লিড)- সীসাবিহীন, চমৎকার তাপীয় কর্মক্ষমতা।

BGA (বল গ্রিড অ্যারে)- সোল্ডার বল ব্যবহার করে; প্রসেসর এবং FPGA-এর জন্য জনপ্রিয়।

সিএসপি (চিপ স্কেল প্যাকেজ)- ডাইয়ের আকারের প্রায় একই।

📌 ট্রেন্ড: শিল্পটি প্যাকেজের আকার সঙ্কুচিত করে চলেছে, 0603 থেকে সরে যাচ্ছে০১০০৫ (০.৪ × ০.২ মিমি)উপাদান, সরঞ্জাম এবং মানুষের পরিচালনা উভয়কেই চ্যালেঞ্জিং করে।

এসএমটি অ্যাসেম্বলি লাইন এবং সরঞ্জাম

আধুনিক SMT উৎপাদন লাইনগুলি অত্যন্ত স্বয়ংক্রিয়। প্রধান সরঞ্জামগুলির মধ্যে রয়েছে:

সোল্ডার পেস্ট প্রিন্টার- স্টেনসিল ব্যবহার করে প্যাডগুলিতে সোল্ডার পেস্ট প্রয়োগ করে।

পিক-এন্ড-প্লেস মেশিন – উচ্চ-গতির রোবট যারা ফিডার থেকে উপাদানগুলি বাছাই করে এবং পিসিবিতে রাখে।

শীর্ষস্থানীয় ব্র্যান্ড:এএসএম (সিমেন্স), Fuji, Panasonic, Yamaha, JUKI, Samsung.

উচ্চমানের মডেলগুলি প্রতি ঘন্টায় ১০০,০০০ এরও বেশি উপাদান স্থাপন করে।

রিফ্লো ওভেন– সোল্ডার পেস্ট গলানোর জন্য নিয়ন্ত্রিত অঞ্চলে বোর্ডকে উত্তপ্ত করে।

এওআই(স্বয়ংক্রিয় অপটিক্যাল পরিদর্শন)- স্থান নির্ধারণের সঠিকতা এবং সোল্ডারের মান পরীক্ষা করে।

এক্স-রে পরিদর্শন– BGA এবং লুকানো জয়েন্টগুলির জন্য গুরুত্বপূর্ণ।

কনভেয়র সিস্টেম- মেশিনের মধ্যে স্বয়ংক্রিয় স্থানান্তর।

পুনর্নির্মাণ স্টেশন- জটিল বোর্ডের ত্রুটি সংশোধনের জন্য।

ধাপে ধাপে এসএমটি সমাবেশ প্রক্রিয়া

১. সোল্ডার পেস্ট প্রিন্টিং

একটি স্টেনসিল পিসিবির সাথে সারিবদ্ধ হয় এবং প্যাডগুলিতে পেস্ট প্রয়োগ করা হয়।

সোল্ডার পেস্টের পরিমাণের মান সরাসরি ফলনের উপর প্রভাব ফেলে।

2. কম্পোনেন্ট প্লেসমেন্ট

পিক-এন্ড-প্লেস হেডগুলি উপাদান বাছাই করার জন্য ভ্যাকুয়াম নোজেল ব্যবহার করে।

উচ্চ নির্ভুলতা প্রয়োজন (±0.05 মিমি নির্ভুলতা)।

৩. রিফ্লো সোল্ডারিং

পিসিবি নিম্নলিখিত অঞ্চলগুলির মধ্য দিয়ে যায়:প্রিহিট করা, ভিজিয়ে রাখা, রিফ্লো করা, ঠান্ডা করা.

সঠিক তাপমাত্রার প্রোফাইল সমাধিস্তম্ভ স্থাপন বা শূন্যস্থানের মতো ত্রুটি প্রতিরোধ করে।

৪. পরিদর্শন ও পরীক্ষা

AOI অনুপস্থিত/ভুলভাবে সারিবদ্ধ অংশ সনাক্ত করে।

এক্স-রে BGA-তে লুকানো ত্রুটি সনাক্ত করে।

আইসিটি (ইন-সার্কিট টেস্ট) বৈদ্যুতিক ধারাবাহিকতা নিশ্চিত করে।

৫. পরিষ্কার এবং কনফর্মাল লেপ

উচ্চ-নির্ভরযোগ্য ইলেকট্রনিক্সের (অটোমোটিভ, মহাকাশ) জন্য, সুরক্ষার জন্য বোর্ডগুলি পরিষ্কার এবং প্রলেপ দেওয়া যেতে পারে।

সাধারণ SMT ত্রুটি এবং সমাধান

অটোমেশন সত্ত্বেও, ত্রুটিগুলি ঘটতে পারে:

সমাধিতে পাথর মারা– অসম সোল্ডার ভেজার কারণে ছোট প্রতিরোধক বা ক্যাপাসিটারগুলি সোজা হয়ে দাঁড়িয়ে থাকে।

সমাধান: সোল্ডার পেস্টের ভলিউম এবং রিফ্লো প্রোফাইল সামঞ্জস্য করুন।

সেতুবন্ধন– সোল্ডার সংলগ্ন প্যাডগুলিকে সংযুক্ত করে, যার ফলে শর্টস হয়।

সমাধান: স্টেনসিল ডিজাইন অপ্টিমাইজ করুন, পেস্টের পরিমাণ কমিয়ে দিন।

শূন্যস্থান– সোল্ডার জয়েন্টের ভিতরে আটকে থাকা গ্যাস।

সমাধান: পেস্ট গঠন উন্নত করুন, গরম করার ব্যবস্থা সামঞ্জস্য করুন।

ঠান্ডা জয়েন্ট– অপর্যাপ্ত তাপের কারণে দুর্বল সোল্ডারিং।

সমাধান: রিফ্লো কার্ভ পরিবর্তন করুন, সঠিক অ্যালয় নিশ্চিত করুন।

কম্পোনেন্ট মিসলাইনমেন্ট– কম্পন বা অনুপযুক্ত অবস্থানের কারণে।

সমাধান: পিক-এন্ড-প্লেস ক্যালিব্রেশন উন্নত করুন।

এসএমটিতে মান নিয়ন্ত্রণ

উচ্চ নির্ভরযোগ্যতা বজায় রাখার জন্য, নির্মাতারা বাস্তবায়ন করে:

এসপিআই (সোল্ডার পেস্ট পরিদর্শন)- সঠিক পেস্টের বেধ নিশ্চিত করে।

এওআই- অনুপস্থিত, ভুলভাবে সারিবদ্ধ, বা সমাধিতে পাথর লাগানো অংশ সনাক্ত করে।

আইসিটি (ইন-সার্কিট টেস্ট)- সার্কিটের কার্যকারিতা যাচাই করে।

ফ্লাইং প্রোব টেস্টিং- প্রোটোটাইপের জন্য নমনীয় পরীক্ষা।

কার্যকরী পরীক্ষা- শেষ ব্যবহারের কর্মক্ষমতা অনুকরণ করে।

শিল্পক্ষেত্রে এসএমটি-এর প্রয়োগ

কনজিউমার ইলেকট্রনিক্স– স্মার্টফোন, টিভি, পরিধেয় জিনিসপত্র।

অটোমোটিভ ইলেকট্রনিক্স- ইঞ্জিন কন্ট্রোল ইউনিট (ECU), ADAS সিস্টেম।

শিল্প অটোমেশন- পিএলসি, মোটর ড্রাইভার, রোবোটিক্স।

মেডিকেল ডিভাইস- এন্ডোস্কোপি সিস্টেম, পোর্টেবল ডায়াগনস্টিকস।

মহাকাশ ও প্রতিরক্ষা- এভিওনিক্স, স্যাটেলাইট সিস্টেম।

টেলিযোগাযোগ– ৫জি বেস স্টেশন, রাউটার, ফাইবার-অপটিক সিস্টেম।

সারফেস মাউন্ট প্রযুক্তির সুবিধা

উচ্চ উপাদান ঘনত্ব → কম্প্যাক্ট ডিজাইন।

দ্রুত উৎপাদন → প্রতি ঘন্টায় ১০০,০০০ প্লেসমেন্ট পর্যন্ত।

কম খরচ → কম ড্রিলিং, কম উপাদান।

উচ্চ নির্ভরযোগ্যতা → কম পরজীবী প্রভাব।

স্কেলেবিলিটি → প্রোটোটাইপিং এবং ব্যাপক উৎপাদন উভয়ের জন্যই উপযুক্ত।

এসএমটির চ্যালেঞ্জ এবং সীমাবদ্ধতা

উচ্চ প্রাথমিক বিনিয়োগ– মেশিন এবং ওভেনের দাম লক্ষ লক্ষ।

পুনর্নির্মাণের অসুবিধা- ক্ষুদ্র যন্ত্রাংশগুলি ম্যানুয়ালি মেরামত করা কঠিন।

তাপ ব্যবস্থাপনা– উচ্চ-ক্ষমতাসম্পন্ন আইসি তাপ উৎপন্ন করে।

ক্ষুদ্রাকৃতিকরণের সীমা- ০১০০৫ এর নিচে মানুষের দ্বারা পরিচালনা করা অসম্ভব।

জাল ঝুঁকি- সরবরাহ শৃঙ্খলে SMD উপাদানগুলি নকল করা যেতে পারে।

এসএমটির ভবিষ্যৎ

এসএমটি বিকশিত হতে থাকে:

এআই এবং মেশিন লার্নিং- স্থান নির্ধারণ এবং ত্রুটি পূর্বাভাস অপ্টিমাইজ করুন।

3D প্যাকেজিং এবং SiP- এক প্যাকেজে একাধিক চিপ একত্রিত করা।

নমনীয় এবং পরিধানযোগ্য ইলেকট্রনিক্স– প্লাস্টিক বা টেক্সটাইল সাবস্ট্রেটে SMT।

পরিবেশ বান্ধব উপকরণ- সীসা-মুক্ত সোল্ডার, RoHS সম্মতি।

ইন্ডাস্ট্রি ৪.০ ইন্টিগ্রেশন- রিয়েল-টাইম ডেটা সহ স্মার্ট কারখানা।

বাজারের আউটলুক ২০২৫-২০৩৫: বিশ্লেষকরা ভবিষ্যদ্বাণী করেছেন যে বিশ্বব্যাপী SMT সরঞ্জাম বাজার ছাড়িয়ে যাবে১৫ বিলিয়ন মার্কিন ডলার২০৩০ সালের মধ্যে, স্বয়ংচালিত ইলেকট্রনিক্স এবং আইওটি দ্বারা চালিত।

সারফেস মাউন্ট টেকনোলজি (SMT) হল আধুনিক ইলেকট্রনিক্স শিল্পের ভিত্তি। এটি ক্ষুদ্রাকৃতিকরণ, ব্যাপক উৎপাদন এবং খরচ দক্ষতা সক্ষম করে, যা আজকের উচ্চ-প্রযুক্তির জীবনধারাকে সম্ভব করে তোলে।

স্মার্টফোন এবং 5G নেটওয়ার্ক থেকে শুরু করে চিকিৎসা এবং স্বয়ংচালিত ইলেকট্রনিক্স, SMT সর্বত্রই রয়েছে—এবং এটি AI, IoT এবং নমনীয় ডিভাইসের মতো নতুন প্রযুক্তির পাশাপাশি বিকশিত হতে থাকবে।

প্রকৌশলী, নির্মাতা এবং ক্রেতাদের জন্য, SMT-তে দক্ষতা অর্জন কেবল একটি দক্ষতা নয় - এটি বিশ্বব্যাপী ইলেকট্রনিক্স বাজারে প্রতিযোগিতামূলক থাকার মূল চাবিকাঠি।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

-

সারফেস মাউন্ট প্রযুক্তি (SMT) কী?

সারফেস মাউন্ট টেকনোলজি (SMT) হল একটি PCB অ্যাসেম্বলি পদ্ধতি যা সারফেস-মাউন্ট ডিভাইস (SMD) সরাসরি বোর্ডের প্যাডের উপর সোল্ডার করে, যা উচ্চ উপাদান ঘনত্ব, ছোট ফর্ম ফ্যাক্টর এবং স্বয়ংক্রিয় উচ্চ-গতির উৎপাদন সক্ষম করে। থ্রু-হোল টেকনোলজির (THT) তুলনায়, SMT ড্রিলিং কমায়, সিগন্যাল অখণ্ডতা উন্নত করে এবং ভর উৎপাদনের জন্য ইউনিট খরচ কমায়।

-

SMT অ্যাসেম্বলি ধাপে ধাপে কীভাবে কাজ করে?

এসএমটি প্রক্রিয়ার মধ্যে রয়েছে সোল্ডার পেস্ট প্রিন্টিং (স্টেন্সিল + এসপিআই), এসএমডি-র পিক-এন্ড-প্লেস, রিফ্লো সোল্ডারিং (প্রিহিট/সোক/রিফ্লো/কুল), এবং পরিদর্শন (এওআই/এক্স-রে) এবং কার্যকরী/আইসিটি পরীক্ষা। সঠিক ডিএফএম প্যাড ডিজাইন, পেস্ট ভলিউম নিয়ন্ত্রণ এবং প্রোফাইল টিউনিং ড্রাইভ ফার্স্ট-পাস ইল্ড।

-

SMT বনাম THT: আমার কোনটি বেছে নেওয়া উচিত?

ক্ষুদ্রাকৃতিকরণ, গতি এবং খরচ দক্ষতার জন্য SMT ব্যবহার করুন; যেখানে যান্ত্রিক দৃঢ়তা গুরুত্বপূর্ণ (সংযোজক, উচ্চ-চাপযুক্ত অংশ, বড় প্যাসিভ) সেখানে THT বেছে নিন। অনেক ডিজাইন মিশ্র প্রযুক্তি গ্রহণ করে: বেশিরভাগ উপাদানের জন্য SMT এবং ভারী বা উচ্চ-কারেন্ট সংযোগকারীদের জন্য THT।