ເທັກໂນໂລຢີ Surface Mount (SMT)ແມ່ນວິທີການທີ່ເດັ່ນຊັດຂອງການປະກອບອົງປະກອບເອເລັກໂຕຣນິກໂດຍກົງໃສ່ດ້ານຂອງແຜ່ນວົງຈອນພິມ (PCBs). ແທນທີ່ຈະໃສ່ສາຍນໍາຍາວຜ່ານຮູເຈາະເຊັ່ນດຽວກັນກັບເຕັກໂນໂລຊີຜ່ານຂຸມ (THT), SMT ໃຊ້ສ່ວນປະກອບທີ່ແປ, ກະທັດຮັດທີ່ເອີ້ນວ່າອຸປະກອນຕິດພື້ນຜິວ (SMDs)ທີ່ຖືກ soldered ກັບ pads ເທິງພື້ນຜິວ PCB.

ນະວັດຕະກໍານີ້ເປີດໃຊ້ງານແລ້ວເອເລັກໂຕຣນິກຂະຫນາດນ້ອຍກວ່າ, ເບົາກວ່າ, ແລະໄວກວ່າ. ຈາກໂທລະສັບສະຫຼາດແລະແລັບທັອບເຖິງລະບົບການຄວບຄຸມລົດຍົນແລະອຸປະກອນການແພດ, ເກືອບທຸກອຸປະກອນທີ່ທັນສະໄຫມແມ່ນອີງໃສ່ SMT ສໍາລັບການຜະລິດຂອງມັນ. ຂໍ້ດີຂອງມັນລວມມີ:

ຄວາມຫນາແຫນ້ນຂອງອົງປະກອບສູງ(ການປັບຂະຫນາດນ້ອຍຂອງວົງຈອນ)

ຄວາມໄວການຜະລິດໄວຂຶ້ນດ້ວຍອັດຕະໂນມັດ

ຄ່າໃຊ້ຈ່າຍການຜະລິດຕ່ໍາຕໍ່ຫົວໜ່ວຍ

ປັບປຸງຄວາມຫນ້າເຊື່ອຖືໂດຍຜ່ານການຫຼຸດຜ່ອນຜົນກະທົບຂອງແມ່ກາຝາກ

ໃນຄໍາສັບທີ່ງ່າຍດາຍ:ຖ້າບໍ່ມີ SMT, ເຄື່ອງອີເລັກໂທຣນິກທີ່ທັນສະ ໄໝ ດັ່ງທີ່ພວກເຮົາຮູ້ວ່າພວກມັນຈະບໍ່ມີຢູ່.

ປະຫວັດຂອງເຕັກໂນໂລຊີ Surface Mount

SMT ບໍ່ປາກົດຄືນ. ວິວັດທະນາການຂອງມັນແມ່ນຕິດພັນກັບການຂະຫຍາຍຕົວຢ່າງໄວວາຂອງເອເລັກໂຕຣນິກ:

ຊຸມປີ 1960 – ແຫຼ່ງກຳເນີດໃນອາວະກາດ ແລະ ການທະຫານ: ການທົດລອງໃນຕົ້ນໆຂອງສະຫະລັດ ແລະຍີ່ປຸ່ນໄດ້ສະແດງໃຫ້ເຫັນວ່າການຕິດຢູ່ເທິງໜ້າດິນສາມາດຫຼຸດນ້ຳໜັກ ແລະຂະໜາດໄດ້ ເຊິ່ງເປັນສິ່ງສຳຄັນສຳລັບດາວທຽມ ແລະລະບົບປ້ອງກັນ.

1970s - ການຮັບຮອງເອົາອຸດສາຫະກໍາ: ບໍລິສັດຕ່າງໆເຊັ່ນ IBM ແລະ Philips ເລີ່ມນຳໃຊ້ SMT ສຳລັບການນຳໃຊ້ຄອມພິວເຕີທີ່ມີຄວາມໜາແໜ້ນສູງ.

ຊຸມປີ 1980 – ການຂະຫຍາຍຕົວທາງດ້ານເອເລັກໂຕຣນິກຜູ້ບໍລິໂພກ: ບໍລິສັດຍີ່ປຸ່ນເຊັ່ນ Sony ແລະ Panasonic ເປັນຜູ້ບຸກເບີກ SMT ໃນຜະລິດຕະພັນຜູ້ບໍລິໂພກ, ອະນຸຍາດໃຫ້ Walkmans, ກ້ອງຖ່າຍວິດີໂອ, ແລະໂທລະສັບມືຖືຕົ້ນໆຫຼຸດລົງຢ່າງຫຼວງຫຼາຍ.

1990s – ມາດ ຕະ ຖານ: ການຫຸ້ມຫໍ່ສ່ວນປະກອບ (SOIC, QFP, BGA) ໄດ້ກາຍເປັນມາດຕະຖານທົ່ວໂລກ, ເຮັດໃຫ້ SMT ເປັນກະແສຫຼັກ.

ປີ 2000 – ຄື້ນຂະໜາດນ້ອຍ: ການເພີ່ມຂຶ້ນຂອງໂທລະສັບສະຫຼາດ, ແທັບເລັດ, ແລະອຸປະກອນ IoT ໄດ້ຂັບໄລ່ອົງປະກອບຕົວຕັ້ງຕົວຕີຂະຫນາດ 0201 ແລະ 01005 ເຂົ້າໄປໃນການຜະລິດຈໍານວນຫລາຍ.

ປີ 2020 – AI ແລະອຸດສາຫະກຳ 4.0: ມື້ນີ້, SMT ປະສົມປະສານການຮຽນຮູ້ເຄື່ອງຈັກ, ຫຸ່ນຍົນ ແລະການຜະລິດອັດສະລິຍະເພື່ອບັນລຸການຕິດຕາມຄຸນນະພາບໃນເວລາທີ່ແທ້ຈິງແລະການຮັກສາການຄາດເດົາ.

ຫຼັກການພື້ນຖານຂອງສະພາແຫ່ງ SMT

ໃນຫຼັກການຂອງມັນ, SMT ອີງໃສ່ສາມເສົາຫຼັກ:

ການອອກແບບ PCB ສໍາລັບ SMT– ຮູບແບບທີ່ດິນແລະຮູບແບບແຜ່ນ solder ຕ້ອງສອດຄ່ອງກັບSMDຄວາມຕ້ອງການຊຸດ.

ການຈັດວາງອົງປະກອບທີ່ຊັດເຈນ- ເຄື່ອງຈັກເລືອກແລະວາງຕໍາແຫນ່ງ SMD ຫຼາຍພັນຄົນຕໍ່ນາທີ.

ຂະບວນການ soldering ຄວບຄຸມ– ເຕົາລີດ Reflow melt paste solder ເພື່ອສ້າງເປັນຂໍ້ຕໍ່ທີ່ເຂັ້ມແຂງ, ເຊື່ອຖືໄດ້.

ໂດຍການສົມທົບຂັ້ນຕອນເຫຼົ່ານີ້ກັບການກວດກາແລະການທົດສອບ, ຜູ້ຜະລິດບັນລຸໄດ້ຄວາມຖືກຕ້ອງແລະຄວາມສອດຄ່ອງຕ້ອງການສໍາລັບການຜະລິດເອເລັກໂຕຣນິກມະຫາຊົນ.

ອຸປະກອນ Mount Surface (SMDs)

SMT ຈະບໍ່ມີຢູ່ໂດຍບໍ່ມີອົງປະກອບພິເສດທີ່ອອກແບບມາສໍາລັບການຕິດຕັ້ງຫນ້າດິນ:

ອົງປະກອບຕົວຕັ້ງຕົວຕີ

ຕົວຕ້ານທານ(ເຊັ່ນ: 0402, 0603 ແພັກເກັດ)

ຕົວເກັບປະຈຸ(ຕົວເກັບປະຈຸເຊລາມິກຫຼາຍຊັ້ນຄອບຄອງ SMT)

Inductors(ໃຊ້ໃນວົງຈອນ RF, ຕົວກອງ, ເຄື່ອງໃຊ້ໄຟຟ້າ)

ອົງປະກອບທີ່ຫ້າວຫັນ

Transistors & diodes(ຊຸດ SOT-23)

ວົງຈອນລວມ (ICs)- ຈາກ microcontrollers ກັບ ASICs

ຊຸດ IC ທົ່ວໄປໃນ SMT

SOIC (Small Outline Integrated Circuit)- ຫນາແຫນ້ນ, ການນໍາໃຊ້ຢ່າງກວ້າງຂວາງ.

QFP (ຊຸດ Quad Flat)- ນໍາພາທັງສີ່ດ້ານ, ທີ່ດີສໍາລັບການນັບ pin ສູງ.

QFN (Quad Flat No-Lead)- ບໍ່ມີທາດນໍາ, ການປະຕິບັດຄວາມຮ້ອນທີ່ດີເລີດ.

BGA (Ball Grid Array)- ໃຊ້ບານ solder; ເປັນທີ່ນິຍົມສໍາລັບໂປເຊດເຊີແລະ FPGAs.

CSP (ຊຸດຂະໜາດຊິບ)– ຂະໜາດເກືອບເທົ່າກັບຕົວຕາຍ.

📌 ທ່າອ່ຽງ: ອຸດສາຫະກຳສືບຕໍ່ຫຼຸດຂະໜາດຊຸດ, ຍ້າຍຈາກ 0603 ມາເປັນ01005 (0.4 × 0.2 ມມ)ອົງປະກອບ, ສິ່ງທ້າທາຍທັງອຸປະກອນແລະການຈັດການຂອງມະນຸດ.

ສາຍປະກອບ SMT ແລະອຸປະກອນ

ສາຍການຜະລິດ SMT ທີ່ທັນສະໄຫມແມ່ນອັດຕະໂນມັດສູງ. ອຸປະກອນຕົ້ນຕໍປະກອບມີ:

ແຈກແບບ ຕົວໄປ– ນຳໃຊ້ແຜ່ນຢາງໃສ່ເທິງແຜ່ນດ້ວຍໄມ້ແສ້.

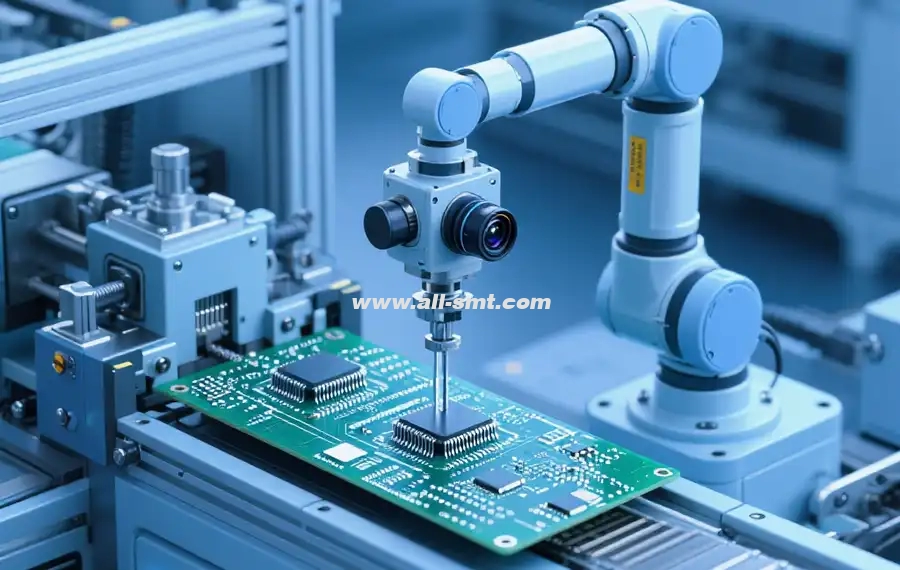

ເຄື່ອງຈັກເລືອກແລະສະຖານທີ່ – ຫຸ່ນຍົນຄວາມໄວສູງທີ່ເລືອກເອົາອົງປະກອບຈາກ feeders ແລະວາງໃສ່ໃນ PCB.

ຍີ່ຫໍ້ຊັ້ນນໍາ:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

ແບບຈໍາລອງລະດັບສູງວາງຫຼາຍກວ່າ 100,000 ອົງປະກອບຕໍ່ຊົ່ວໂມງ.

ເຕົາອົບ Reflow– ເຮັດຄວາມຮ້ອນໃຫ້ກະດານຢູ່ໃນເຂດທີ່ຄວບຄຸມເພື່ອລະລາຍການວາງ solder.

AOI(ການກວດກາແບບອັດຕະໂນມັດ)- ກວດສອບຄວາມຖືກຕ້ອງຂອງການຈັດວາງແລະຄຸນນະພາບ solder.

ການກວດ X-ray- ສໍາຄັນສໍາລັບ BGAs ແລະຂໍ້ຕໍ່ທີ່ເຊື່ອງໄວ້.

ລະບົບສາຍສົ່ງ- ການໂອນອັດຕະໂນມັດລະຫວ່າງເຄື່ອງຈັກ.

ສະຖານີ Rework- ສໍາລັບການແກ້ໄຂຄວາມຜິດພາດໃນຄະນະສະລັບສັບຊ້ອນ.

ຂະບວນການປະກອບ SMT ໂດຍຂັ້ນຕອນ

1. ການພິມ Solder Paste

stencil ສອດຄ້ອງກັບ PCB, ແລະ paste ຖືກນໍາໃຊ້ກັບ pads.

ຄຸນນະພາບຂອງປະລິມານການວາງ solder ມີຜົນກະທົບໂດຍກົງຕໍ່ຜົນຜະລິດ.

2. ການຈັດວາງອົງປະກອບ

ຫົວເລືອກແລະສະຖານທີ່ໃຊ້ຫົວດູດສູນຍາກາດເພື່ອເລືອກອົງປະກອບ.

ຄວາມແມ່ນຍໍາສູງແມ່ນຕ້ອງການ (± 0.05 ມມ).

3. Reflow Soldering

PCB ຜ່ານເຂດ:preheat, ແຊ່ນ້ໍາ, reflow, cooling.

ໂປຣໄຟລ໌ອຸນຫະພູມທີ່ຖືກຕ້ອງປ້ອງກັນບໍ່ໃຫ້ເກີດຂໍ້ບົກພ່ອງເຊັ່ນ: ການຝັງສົບ ຫຼື ຊ່ອງຫວ່າງ.

4. ການກວດກາ & ການທົດສອບ

AOI ກວດພົບພາກສ່ວນທີ່ຂາດຫາຍໄປ/ບໍ່ຖືກຕ້ອງ.

X-ray ກໍານົດຂໍ້ບົກພ່ອງທີ່ເຊື່ອງໄວ້ໃນ BGAs.

ICT (In-Circuit Test) ຮັບປະກັນຄວາມຕໍ່ເນື່ອງຂອງໄຟຟ້າ.

5. ການເຮັດຄວາມສະອາດແລະການເຄືອບ Conformal

ສໍາລັບອຸປະກອນເອເລັກໂຕຣນິກທີ່ມີຄວາມຫນ້າເຊື່ອຖືສູງ (ຍານຍົນ, ຍານອາວະກາດ), ກະດານອາດຈະຖືກອະນາໄມແລະເຄືອບເພື່ອປ້ອງກັນ.

ຂໍ້ບົກພ່ອງ SMT ທົ່ວໄປແລະການແກ້ໄຂ

ເຖິງວ່າຈະມີອັດຕະໂນມັດ, ຂໍ້ບົກພ່ອງສາມາດເກີດຂື້ນໄດ້:

ການຝັງສົບ– ຕົວຕ້ານທານຂະໜາດນ້ອຍ ຫຼືຕົວເກັບປະຈຸຕັ້ງຊື່ເນື່ອງຈາກການປຽກຂອງແຜ່ນຢາງບໍ່ສະໝໍ່າສະເໝີ.

ການແກ້ໄຂ: ປັບປະລິມານການວາງ solder ແລະ reflow profile.

ຂົວ– Solder ເຊື່ອມຕໍ່ pads ທີ່ຢູ່ຕິດກັນ, ເຊິ່ງກໍ່ໃຫ້ເກີດສັ້ນ.

ການແກ້ໄຂ: ເພີ່ມປະສິດທິພາບການອອກແບບ stencil, ຫຼຸດຜ່ອນປະລິມານການວາງ.

ຫວ່າງເປົ່າ– ອາຍແກັສຕິດຢູ່ໃນຂໍ້ຕໍ່ solder.

ການແກ້ໄຂ: ປັບປຸງສູດການວາງ, ປັບຄວາມຮ້ອນ.

ປວດຂໍ້ກະດູກ– ການເຊື່ອມໂລຫະອ່ອນເນື່ອງຈາກຄວາມຮ້ອນບໍ່ພຽງພໍ.

ການແກ້ໄຂ: ແກ້ໄຂເສັ້ນໂຄ້ງ reflow, ຮັບປະກັນໂລຫະປະສົມທີ່ຖືກຕ້ອງ.

ການຈັດຮຽງອົງປະກອບບໍ່ຖືກຕ້ອງ– ເກີດຈາກການສັ່ນສະເທືອນ ຫຼືການຈັດວາງທີ່ບໍ່ເໝາະສົມ.

ການແກ້ໄຂ: ປັບປຸງການປັບຕົວເລືອກ ແລະສະຖານທີ່.

ການຄວບຄຸມຄຸນນະພາບໃນ SMT

ເພື່ອຮັກສາຄວາມຫນ້າເຊື່ອຖືສູງ, ຜູ້ຜະລິດປະຕິບັດ:

SPI (ການກວດກາການວາງ Solder)- ຮັບປະກັນຄວາມຫນາຂອງວາງທີ່ຖືກຕ້ອງ.

AOI- ກວດພົບສ່ວນທີ່ຂາດຫາຍໄປ, misaligned, ຫຼື tombstoned.

ICT (In-Circuit Test)- ກວດສອບການທໍາງານຂອງວົງຈອນ.

ການທົດລອງບິນ- ການທົດສອບການປ່ຽນແປງສໍາລັບຕົວແບບ.

ການທົດສອບການທໍາງານ- ຈໍາລອງການປະຕິບັດການນໍາໃຊ້ສິ້ນສຸດການ.

ຄໍາຮ້ອງສະຫມັກຂອງ SMT ໃນທົ່ວອຸດສາຫະກໍາ

ເຄື່ອງໃຊ້ໄຟຟ້າ- ໂທລະສັບສະຫຼາດ, ໂທລະພາບ, wearables.

ເອເລັກໂຕຣນິກລົດຍົນ– ຫນ່ວຍຄວບຄຸມເຄື່ອງຈັກ (ECUs), ລະບົບ ADAS.

ອັດຕະໂນມັດອຸດສາຫະກໍາ- PLCs, motor drivers, ຫຸ່ນຍົນ.

ອຸປະກອນການແພດ- ລະບົບ Endoscopy, ການວິນິດໄສແບບພົກພາ.

ການບິນ ແລະການປ້ອງກັນ- Avionics, ລະບົບດາວທຽມ.

ໂທລະຄົມມະນາຄົມ– ສະຖານີຖານ 5G, ເຣົາເຕີ, ລະບົບໃຍແກ້ວນໍາແສງ.

ຂໍ້ໄດ້ປຽບຂອງ Surface Mount Technology

ຄວາມຫນາແຫນ້ນຂອງອົງປະກອບສູງ → ການອອກແບບຫນາແຫນ້ນ.

ການຜະລິດໄວຂຶ້ນ → ສູງສຸດ 100,000 ສະຖານທີ່/ຊົ່ວໂມງ.

ຄ່າໃຊ້ຈ່າຍຕ່ໍາ→ເຈາະຫນ້ອຍ, ວັດສະດຸຫນ້ອຍ.

ຄວາມຫນ້າເຊື່ອຖືທີ່ສູງຂຶ້ນ → ຜົນກະທົບຂອງແມ່ກາຝາກຫນ້ອຍລົງ.

Scalability → ເຫມາະສໍາລັບທັງສອງ prototyping ແລະການຜະລິດຈໍານວນຫລາຍ.

ສິ່ງທ້າທາຍແລະຂໍ້ຈໍາກັດຂອງ SMT

ການລົງທຶນເບື້ອງຕົ້ນສູງ– ເຄື່ອງແລະເຕົາອົບມີລາຄາຫຼາຍລ້ານ.

ຄວາມຫຍຸ້ງຍາກໃນການເຮັດວຽກຄືນໃຫມ່– ສ່ວນປະກອບນ້ອຍໆແມ່ນຍາກທີ່ຈະສ້ອມແປງດ້ວຍຕົນເອງ.

ການຄຸ້ມຄອງຄວາມຮ້ອນ- ICs ພະລັງງານສູງສ້າງຄວາມຮ້ອນ.

ຈຳກັດຂະໜາດນ້ອຍ– ການຈັດການຂອງມະນຸດເປັນໄປບໍ່ໄດ້ຂ້າງລຸ່ມນີ້ 01005.

ຄວາມສ່ຽງຕໍ່ການປອມແປງ- ອົງປະກອບ SMD ສາມາດຖືກປອມແປງໃນຕ່ອງໂສ້ການສະຫນອງ.

ອະນາຄົດຂອງ SMT

SMT ສືບຕໍ່ພັດທະນາ:

AI ແລະການຮຽນຮູ້ເຄື່ອງຈັກ- ເພີ່ມປະສິດທິພາບການຈັດວາງແລະການຄາດຄະເນຂໍ້ບົກພ່ອງ.

ການຫຸ້ມຫໍ່ 3D & SiP- ການປະສົມປະສານ chip ຫຼາຍໃນຊຸດດຽວ.

ເອເລັກໂຕຣນິກທີ່ຍືດຫຍຸ່ນ & Wearable- SMT ເທິງແຜ່ນຢາງ ຫຼືສິ່ງທໍ.

ວັດສະດຸເປັນມິດກັບສິ່ງແວດລ້ອມ- solder ທີ່ບໍ່ມີການນໍາພາ, ການປະຕິບັດຕາມ RoHS.

ການເຊື່ອມໂຍງອຸດສາຫະກໍາ 4.0- ໂຮງງານອັດສະລິຍະທີ່ມີຂໍ້ມູນໃນເວລາຈິງ.

ການຄາດຄະເນຕະຫຼາດ 2025-2035: ນັກວິເຄາະຄາດຄະເນຕະຫຼາດອຸປະກອນ SMT ທົ່ວໂລກຈະເກີນ15 ຕື້ USDຮອດປີ 2030, ໄດ້ຮັບການຊຸກຍູ້ດ້ວຍເຄື່ອງຈັກເອເລັກໂຕນິກລົດຍົນແລະ IoT.

Surface Mount Technology (SMT) ແມ່ນພື້ນຖານຂອງອຸດສາຫະກໍາເອເລັກໂຕຣນິກທີ່ທັນສະໄຫມ. ມັນເຮັດໃຫ້ການຜະລິດຂະຫນາດນ້ອຍ, ການຜະລິດຈໍານວນຫລາຍ, ແລະປະສິດທິພາບຄ່າໃຊ້ຈ່າຍ, ເຮັດໃຫ້ວິຖີຊີວິດທີ່ມີເຕັກໂນໂລຢີສູງໃນປະຈຸບັນ.

ຈາກສະມາດໂຟນ ແລະເຄືອຂ່າຍ 5G ໄປສູ່ອຸປະກອນເອເລັກໂຕຣນິກທາງການແພດ ແລະລົດຍົນ, SMT ແມ່ນຢູ່ທົ່ວທຸກແຫ່ງ—ແລະມັນຈະສືບຕໍ່ພັດທະນາໄປຄຽງຄູ່ກັບເຕັກໂນໂລຊີໃໝ່ໆເຊັ່ນ AI, IoT ແລະອຸປະກອນທີ່ປ່ຽນແປງໄດ້.

ສໍາລັບວິສະວະກອນ, ຜູ້ຜະລິດ, ແລະຜູ້ຊື້, ການຊໍານິຊໍານານ SMT ບໍ່ພຽງແຕ່ເປັນທັກສະເທົ່ານັ້ນ - ມັນເປັນກຸນແຈທີ່ຈະແຂ່ງຂັນໃນຕະຫຼາດເອເລັກໂຕຣນິກທົ່ວໂລກ.

ຄິນຊ໌

-

ເທັກໂນໂລຢີຕິດພື້ນຜິວ (SMT) ແມ່ນຫຍັງ?

ເທກໂນໂລຍີ Mount Surface (SMT) ແມ່ນວິທີການປະກອບ PCB ທີ່ solders ເທິງພື້ນຜິວອຸປະກອນ (SMDs) ໂດຍກົງໃສ່ແຜ່ນເທິງກະດານ, ເຮັດໃຫ້ຄວາມຫນາແຫນ້ນຂອງອົງປະກອບສູງ, ຮູບແບບຂະຫນາດນ້ອຍກວ່າ, ແລະການຜະລິດຄວາມໄວສູງອັດຕະໂນມັດ. ເມື່ອປຽບທຽບກັບເທກໂນໂລຍີຜ່ານຂຸມ (THT), SMT ຫຼຸດຜ່ອນການເຈາະ, ປັບປຸງຄວາມສົມບູນຂອງສັນຍານ, ແລະຫຼຸດລົງຄ່າໃຊ້ຈ່າຍຕໍ່ຫນ່ວຍສໍາລັບການຜະລິດມະຫາຊົນ.

-

ການປະກອບ SMT ເຮັດວຽກເປັນຂັ້ນຕອນແນວໃດ?

ຂະບວນການ SMT ປະກອບມີການພິມ solder paste (stencil + SPI), ເລືອກແລະສະຖານທີ່ຂອງ SMDs, reflow soldering (preheat / ແຊ່ນ້ໍາ / reflow / cool), ແລະການກວດກາ (AOI / X-ray) ບວກກັບການທົດສອບການເຮັດວຽກ / ICT. ການອອກແບບແຜ່ນ DFM ທີ່ຖືກຕ້ອງ, ການຄວບຄຸມປະລິມານການວາງ, ແລະການປັບແຕ່ງໂປຣໄຟລ໌ໄດຣຟ໌ໃຫ້ຜົນຜະລິດຜ່ານຄັ້ງທຳອິດ.

-

SMT vs THT: ຂ້ອຍຄວນເລືອກອັນໃດ?

ໃຊ້ SMT ສໍາລັບ miniaturization, ຄວາມໄວ, ແລະປະສິດທິພາບຄ່າໃຊ້ຈ່າຍ; ເລືອກ THT ບ່ອນທີ່ຄວາມທົນທານຂອງກົນຈັກສໍາຄັນ (ຕົວເຊື່ອມຕໍ່, ພາກສ່ວນຄວາມກົດດັນສູງ, ຕົວຕັ້ງຕົວຕີໃຫຍ່). ການອອກແບບຈໍານວນຫຼາຍຮັບຮອງເອົາເທກໂນໂລຍີປະສົມ: SMT ສໍາລັບອົງປະກອບສ່ວນໃຫຍ່ແລະ THT ສໍາລັບຕົວເຊື່ອມຕໍ່ຫນັກຫຼືສູງໃນປະຈຸບັນ.