Технология поверхностного монтажа (SMT)SMT — это доминирующий метод монтажа электронных компонентов непосредственно на поверхность печатных плат (PCB). Вместо того, чтобы вставлять длинные выводы через просверленные отверстия, как в технологии сквозного монтажа (THT), SMT использует плоские, компактные компоненты, называемыеустройства поверхностного монтажа (SMD)которые припаиваются к контактным площадкам на поверхности печатной платы.

Это нововведение позволилоболее компактная, легкая и быстрая электроникаОт смартфонов и ноутбуков до автомобильных систем управления и медицинского оборудования – практически каждое современное устройство изготавливается методом поверхностного монтажа (SMT). Его преимущества включают:

Высокая плотность компонентов(миниатюризация схем)

Более высокие скорости производствас автоматизацией

Более низкая стоимость производстваза единицу

Повышенная надежностьза счет уменьшения паразитарных эффектов

Проще говоря:Без SMT современная электроника в том виде, в каком мы ее знаем, не существовала бы.

История технологии поверхностного монтажа

Технология поверхностного монтажа (SMT) появилась не в одночасье. Её развитие тесно связано с быстрым развитием электроники:

1960-е годы – Истоки в аэрокосмической и военной промышленности: Ранние эксперименты в США и Японии показали, что поверхностный монтаж может уменьшить вес и размер, что имеет решающее значение для спутников и оборонных систем.

1970-е годы – Промышленное внедрение: Такие компании, как IBM и Philips, начали внедрять SMT для вычислительных приложений с высокой плотностью.

1980-е годы – бум потребительской электроники: Японские компании, такие как Sony и Panasonic, стали пионерами в области SMT-технологий в потребительских товарах, что позволило значительно уменьшить размеры плееров Walkman, видеокамер и первых мобильных телефонов.

1990-е годы – Стандартизация: Корпуса компонентов (SOIC, QFP, BGA) стали стандартизированы во всем мире, благодаря чему SMT стал основным направлением.

2000-е – Волна миниатюризации: Рост популярности смартфонов, планшетов и устройств Интернета вещей привел к массовому производству пассивных компонентов типоразмеров 0201 и 01005.

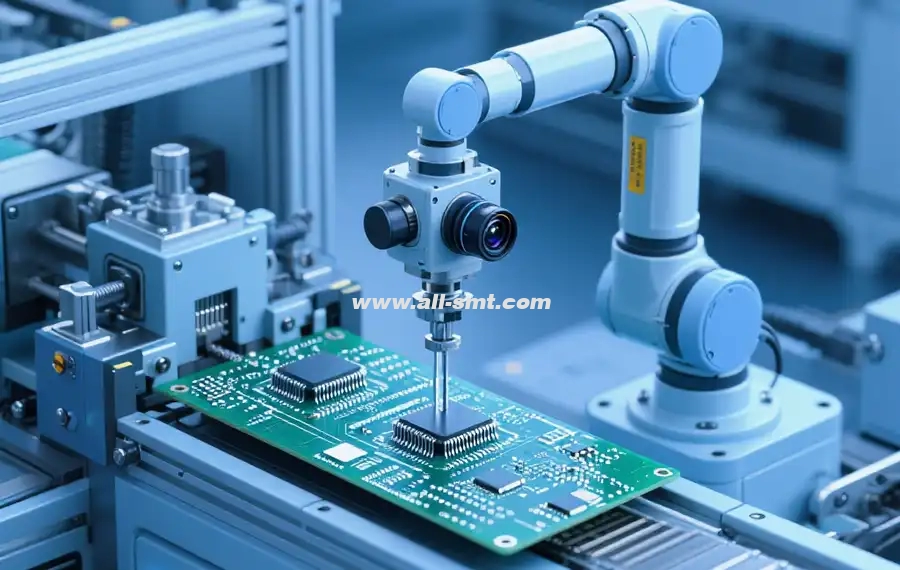

2020-е годы – ИИ и Индустрия 4.0: Сегодня SMT объединяетмашинное обучение, робототехника и интеллектуальное производстводля обеспечения мониторинга качества в режиме реального времени и предиктивного обслуживания.

Основные принципы сборки SMT

В основе SMT лежат три принципа:

Проектирование печатных плат для поверхностного монтажа– Разметка контактных площадок и паяльных площадок должна совпадатьSMDтребования к упаковке.

Точное размещение компонентов– Монтажно-установочные машины позиционируют тысячи SMD-компонентов в минуту.

Контролируемый процесс пайки– Печи оплавления расплавляют паяльную пасту, образуя прочные и надежные соединения.

Объединяя эти шаги с проверкой и тестированием, производители достигаютточность и последовательностьтребуется для массового производства электроники.

Устройства для поверхностного монтажа (SMD)

Технология поверхностного монтажа (SMT) не существовала бы без специализированных компонентов, предназначенных для поверхностного монтажа:

Пассивные компоненты

Резисторы(например, пакеты 0402, 0603)

Конденсаторы(керамические многослойные конденсаторы доминируют в SMT)

Индукторы(используется в радиочастотных схемах, фильтрах, источниках питания)

Активные компоненты

Транзисторы и диоды(Пакеты SOT-23)

Интегральные схемы (ИС)– от микроконтроллеров до ASIC

Распространенные корпуса микросхем в SMT

SOIC (Малая интегральная схема)– компактный, широко используемый.

QFP (четырехъядерный плоский корпус)– выводы со всех четырех сторон, хорошо подходят для большого количества выводов.

QFN (четырехконтактный плоский без выводов)– безсвинцовые, отличные тепловые характеристики.

BGA (матрица шариковых выводов)– использует шарики припоя; популярен для процессоров и ПЛИС.

CSP (Пакет масштабирования чипа)– почти такого же размера, как и сам кристалл.

📌 Тенденция: отрасль продолжает уменьшать размеры упаковки, переходя от 0603 к01005 (0,4 × 0,2 мм)компоненты, сложные как для оборудования, так и для человека.

Линия и оборудование для сборки SMT-компонентов

Современные линии поверхностного монтажа (SMT) отличаются высокой степенью автоматизации. Основное оборудование включает в себя:

Печатная машина– Наносит паяльную пасту на контактные площадки с помощью трафарета.

Машины-перекладчики – Высокоскоростные роботы, которые забирают компоненты из питателей и устанавливают их на печатную плату.

Ведущие бренды:ASM (Сименс), Фуджи, Панасоник, Ямаха, ДЖУКИ, Самсунг.

Высокопроизводительные модели устанавливают более 100 000 компонентов в час.

Печь оплавления– Нагревает плату в контролируемых зонах для расплавления паяльной пасты.

АОИ(Автоматизированный оптический контроль)– Проверяет точность размещения и качество пайки.

Рентгеновский контроль– Критически важно для BGA и скрытых соединений.

Конвейерные системы– Автоматизировать передачу данных между машинами.

Станции переделки– Для исправления ошибок на сложных платах.

Процесс сборки SMT шаг за шагом

1. Печать паяльной пастой

Трафарет совмещается с печатной платой, и паста наносится на контактные площадки.

Качество объема паяльной пасты напрямую влияет на выход готового продукта.

2. Размещение компонентов

Головки захвата и установки используют вакуумные насадки для захвата компонентов.

Требуется высокая точность (точность ±0,05 мм).

3. Пайка оплавлением

Печатная плата проходит через зоны:предварительный нагрев, замачивание, оплавление, охлаждение.

Правильные температурные профили предотвращают появление таких дефектов, как образование «надгробных камней» или пустот.

4. Проверка и тестирование

AOI обнаруживает отсутствующие/смещенные детали.

Рентгеновское излучение выявляет скрытые дефекты в BGA.

Внутрисхемное тестирование (ICT) обеспечивает непрерывность электроцепи.

5. Очистка и нанесение защитного покрытия

Для высоконадежной электроники (автомобильной, аэрокосмической) платы могут быть очищены и покрыты защитным покрытием.

Распространенные дефекты SMT и их решения

Несмотря на автоматизацию, могут возникать дефекты:

Надгробие– Небольшие резисторы или конденсаторы стоят вертикально из-за неравномерного смачивания припоем.

Решения: Отрегулируйте объем паяльной пасты и профиль оплавления.

Мост– Припой соединяет соседние контактные площадки, вызывая короткие замыкания.

Решения: Оптимизируйте дизайн трафарета, уменьшите объем пасты.

Пустоты– Газ, скопившийся внутри паяных соединений.

Решения: Улучшить рецептуру пасты, отрегулировать нагрев.

Холодные стыки– Слабая пайка из-за недостаточного нагрева.

Решения: Измените кривую оплавления, обеспечьте правильный сплав.

Несоосность компонентов– Вызвано вибрацией или неправильным размещением.

Решения: Улучшение калибровки захвата и размещения.

Контроль качества в SMT

Для поддержания высокой надежности производители реализуют:

SPI (Проверка паяльной пасты)– Обеспечивает правильную густоту пасты.

АОИ– Обнаруживает отсутствующие, смещенные или заваленные детали.

ВСТ (внутрисхемный тест)– Проверяет функционирование схемы.

Испытание летающего зонда– Гибкое тестирование прототипов.

Функциональное тестирование– Имитирует эксплуатационные характеристики конечного использования.

Применение SMT в различных отраслях промышленности

Бытовая электроника– Смартфоны, телевизоры, носимые устройства.

Автомобильная электроника– Блоки управления двигателем (ЭБУ), системы ADAS.

Промышленная автоматизация– ПЛК, драйверы двигателей, робототехника.

Медицинские приборы– Эндоскопические системы, портативные диагностические комплексы.

Аэрокосмическая промышленность и оборона– Авионика, спутниковые системы.

Телекоммуникации– Базовые станции 5G, маршрутизаторы, оптоволоконные системы.

Преимущества технологии поверхностного монтажа

Высокая плотность компонентов → компактная конструкция.

Более быстрое производство → до 100 000 размещений/час.

Меньше затрат → меньше сверления, меньше материала.

Более высокая надежность → меньше паразитных эффектов.

Масштабируемость → подходит как для прототипирования, так и для массового производства.

Проблемы и ограничения SMT

Высокие первоначальные инвестиции– Машины и печи стоят миллионы.

Сложность переделки– Мелкие детали сложно ремонтировать вручную.

Управление тепловым режимом– Мощные микросхемы генерируют тепло.

Пределы миниатюризации– Ниже 01005 управление человеком невозможно.

Риск подделки– SMD-компоненты могут подделываться в цепочках поставок.

Будущее SMT

SMT продолжает развиваться:

ИИ и машинное обучение– Оптимизация размещения и прогнозирование дефектов.

3D-упаковка и SiP– Объединение нескольких микросхем в одном корпусе.

Гибкая и носимая электроника– SMT на пластиковых или текстильных подложках.

Экологически чистые материалы– Бессвинцовый припой, соответствие RoHS.

Интеграция Индустрии 4.0– Умные фабрики с данными в реальном времени.

Перспективы рынка 2025–2035: Аналитики прогнозируют, что мировой рынок оборудования SMT превысит15 миллиардов долларов СШАк 2030 году за счет автомобильной электроники и Интернета вещей.

Технология поверхностного монтажа (SMT) лежит в основе современной электронной промышленности. Она обеспечивает миниатюризацию, массовое производство и экономическую эффективность, делая возможным современный высокотехнологичный образ жизни.

SMT используется повсюду — от смартфонов и сетей 5G до медицинской и автомобильной электроники — и она будет продолжать развиваться вместе с новыми технологиями, такими как ИИ, Интернет вещей и гибкие устройства.

Для инженеров, производителей и покупателей освоение технологии поверхностного монтажа (SMT) — это не просто навык, это ключ к сохранению конкурентоспособности на мировом рынке электроники.

Часто задаваемые вопросы

-

Что такое технология поверхностного монтажа (SMT)?

Технология поверхностного монтажа (SMT) — это метод сборки печатных плат, при котором компоненты для поверхностного монтажа (SMD) припаиваются непосредственно к контактным площадкам платы, что обеспечивает высокую плотность компонентов, меньшие форм-факторы и автоматизированное высокоскоростное производство. По сравнению с технологией сквозного монтажа (THT), SMT сокращает объем сверления, улучшает целостность сигнала и снижает себестоимость единицы продукции при массовом производстве.

-

Как поэтапно выполняется сборка SMT?

Процесс поверхностного монтажа (SMT) включает в себя нанесение паяльной пасты (трафарет + SPI), установку SMD-компонентов, пайку оплавлением (предварительный нагрев/выдержка/оплавление/охлаждение), контроль (AOI/рентгеновский), а также функциональное и ICT-тестирование. Правильная конструкция контактной площадки DFM, контроль расхода пасты и настройка профиля обеспечивают выход годных компонентов с первого прохода.

-

SMT или THT: что выбрать?

Используйте SMT для миниатюризации, скорости и экономической эффективности; выбирайте THT там, где важна механическая прочность (разъёмы, высоконагруженные компоненты, крупные пассивные компоненты). Во многих конструкциях используется смешанная технология: SMT для большинства компонентов и THT для мощных или высоковольтных разъёмов.