Surface Mount Technology (SMT)ပုံနှိပ်ဆားကစ်ဘုတ်များ (PCBs) ၏ မျက်နှာပြင်ပေါ်သို့ အီလက်ထရွန်းနစ် အစိတ်အပိုင်းများကို တိုက်ရိုက် တပ်ဆင်ခြင်း၏ အဓိက နည်းလမ်းဖြစ်သည်။ through-hole technology (THT) ကဲ့သို့ ရှည်လျားသော ခဲများကို တူးထားသော အပေါက်များမှတဆင့် ထည့်သွင်းမည့်အစား SMT ဟုခေါ်သော ပြားချပ်ချပ်ကျစ်လစ်သော အစိတ်အပိုင်းများကို အသုံးပြုသည် ။မျက်နှာပြင်တပ်ဆင်ကိရိယာများ (SMDs)PCB မျက်နှာပြင်ပေါ်ရှိ pads များထံ ဂဟေဆော်ထားသည်။

ဤဆန်းသစ်တီထွင်မှုကို ဖွင့်ထားသည်။ပိုသေးငယ်၊ ပေါ့ပါးပြီး ပိုမြန်သော အီလက်ထရွန်းနစ်ပစ္စည်းများ. စမတ်ဖုန်းများနှင့် လက်ပ်တော့များမှ မော်တော်ယာဥ်ထိန်းချုပ်မှုစနစ်များနှင့် ဆေးဘက်ဆိုင်ရာပစ္စည်းများအထိ၊ ခေတ်မီစက်ပစ္စည်းတိုင်းနီးပါးသည် ၎င်း၏ထုတ်လုပ်မှုအတွက် SMT ကို အားကိုးနေပါသည်။ ၎င်း၏အားသာချက်များပါဝင်သည်:

မြင့်မားသောအစိတ်အပိုင်းသိပ်သည်းဆ(ဆားကစ်များကို သေးငယ်အောင်ပြုလုပ်ခြင်း)

ထုတ်လုပ်မှုအမြန်နှုန်း ပိုမြန်တယ်။အလိုအလျောက်စနစ်နှင့်အတူ

ထုတ်လုပ်မှုစရိတ်သက်သာတယ်။တစ်ယူနစ်

ယုံကြည်စိတ်ချရမှုကို မြှင့်တင်ပေးသည်။ကပ်ပါးဆိုးကျိုးများ လျော့ပါးစေခြင်း။

ရိုးရိုးရှင်းရှင်းပြောရရင်-SMT မရှိရင် ခေတ်မီအီလက်ထရွန်နစ် ပစ္စည်းတွေက ရှိတော့မှာ မဟုတ်ဘူး။

Surface Mount Technology ၏သမိုင်း

SMT သည် နေ့ချင်းညချင်း ပေါ်မလာပါ။ ၎င်း၏ ဆင့်ကဲဖြစ်စဉ်သည် အီလက်ထရွန်းနစ်ပစ္စည်းများ လျင်မြန်စွာ ကြီးထွားလာမှုနှင့် နီးကပ်စွာ ဆက်စပ်နေပါသည်။

1960 ခုနှစ်များ - အာကာသနှင့်စစ်တပ်မှအစ: US နှင့် Japan တို့တွင် အစောပိုင်းစမ်းသပ်မှုများက ဂြိုဟ်တုများနှင့် ကာကွယ်ရေးစနစ်များအတွက် အလွန်အရေးကြီးသော အလေးချိန်နှင့် အရွယ်အစားကို လျှော့ချနိုင်သည်ကို ပြသခဲ့သည်။

1970 ခုနှစ်များ - စက်မှုမွေးစားခြင်း။- IBM နှင့် Philips ကဲ့သို့သော ကုမ္ပဏီများသည် သိပ်သည်းဆမြင့်မားသော ကွန်ပြူတာအက်ပလီကေးရှင်းများအတွက် SMT ကို စတင်အသုံးပြုခဲ့သည်။

1980 ခုနှစ်များ – လူသုံးအီလက်ထရွန်းနစ်များ ထွန်းကားလာသည်။Sony နှင့် Panasonic ကဲ့သို့သော ဂျပန်ကုမ္ပဏီများသည် လူသုံးကုန်ပစ္စည်းများတွင် SMT ကို ရှေ့ဆောင်လုပ်ခဲ့ပြီး Walkmans၊ ကင်မရာများ နှင့် အစောပိုင်းမိုဘိုင်းလ်ဖုန်းများကို သိသိသာသာကျုံ့သွားစေပါသည်။

1990 ခုနှစ်များ - စံသတ်မှတ်ခြင်း: အစိတ်အပိုင်းထုပ်ပိုးမှု (SOIC၊ QFP၊ BGA) သည် တစ်ကမ္ဘာလုံးအတိုင်းအတာဖြင့် စံချိန်စံညွှန်းဖြစ်လာပြီး SMT သည် ပင်မရေစီးကြောင်းဖြစ်လာသည်။

2000 ခုနှစ်များ - အငယ်စားလှိုင်း- စမတ်ဖုန်းများ၊ တက်ဘလက်များနှင့် IoT စက်ပစ္စည်းများ တိုးလာခြင်းကြောင့် 0201 နှင့် 01005 အရွယ် passive အစိတ်အပိုင်းများကို အမြောက်အမြား ထုတ်လုပ်မှုသို့ တွန်းပို့ခဲ့သည်။

2020 ခုနှစ်များ - AI နှင့် စက်မှုလုပ်ငန်း 4.0ယနေ့၊ SMT သည် ပေါင်းစပ်ထားသည်။စက်သင်ယူမှု၊ စက်ရုပ်များနှင့် စမတ်ကျသော ထုတ်လုပ်မှုအချိန်နှင့်တပြေးညီ အရည်အသွေးစောင့်ကြည့်ခြင်းနှင့် ကြိုတင်ခန့်မှန်းထိန်းသိမ်းခြင်းတို့ကို ရရှိစေရန်။

SMT စည်းဝေးပွဲ၏ အဓိကအခြေခံမူများ

၎င်း၏အဓိကတွင်၊ SMT သည် မဏ္ဍိုင်သုံးရပ်အပေါ် မှီခိုသည်-

SMT အတွက် PCB ဒီဇိုင်း- မြေကွက်ပုံစံများနှင့် ဂဟေကွက်ပုံစံများ ကိုက်ညီရမည်။SMDအထုပ်လိုအပ်ချက်များ။

တိကျသောအစိတ်အပိုင်းနေရာချထားခြင်း။- ရွေးချယ်ရာနေရာသည် တစ်မိနစ်လျှင် SMD ထောင်ပေါင်းများစွာကို နေရာချပေးသည်။

ထိန်းချုပ်ထားသော ဂဟေဆော်ခြင်းလုပ်ငန်းစဉ်- ခိုင်ခံ့ပြီး ယုံကြည်စိတ်ချရသော အဆစ်များဖြစ်လာစေရန် Reflow မီးဖိုများသည် ဂဟေငါးပိကို အရည်ပျော်စေသည်။

ဤအဆင့်များကို စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်းတို့ဖြင့် ပေါင်းစပ်ခြင်းဖြင့် ထုတ်လုပ်သူများ အောင်မြင်သည်။တိကျမှုနှင့် ညီညွတ်မှုအီလက်ထရွန်နစ်ပစ္စည်းထုတ်လုပ်မှုအတွက် လိုအပ်သည်။

Surface Mount Devices (SMDs)

SMT သည် မျက်နှာပြင်တပ်ဆင်ခြင်းအတွက် အထူးပြုလုပ်ထားသော အစိတ်အပိုင်းများမပါဘဲ ရှိနေမည်မဟုတ်ပါ-

Passive အစိတ်အပိုင်းများ

ခုခံသည်။(ဥပမာ၊ 0402၊ 0603 အထုပ်များ)

Capacitors များ(ceramic multilayer capacitors သည် SMT ကိုလွှမ်းမိုးထားသည်)

Inductors များ(RF ဆားကစ်များ၊ စစ်ထုတ်မှုများ၊ ပါဝါထောက်ပံ့မှုများတွင် အသုံးပြုသည်)

တက်ကြွသောအစိတ်အပိုင်းများ

ထရန်စစ္စတာများနှင့် ဒိုင်အိုဒိတ်များ(SOT-23 အထုပ်များ)

Integrated Circuits (ICs)- မိုက်ခရိုကွန်ထရိုလာများမှ ASICs အထိ

SMT တွင် အသုံးများသော IC Packages များ

SOIC (အသေးစား Outline ပေါင်းစည်းထားသော ပတ်လမ်း)- ကျစ်လစ်သော၊ အသုံးများသည်။

QFP (Quad Flat Package)- လေးဘက်လုံးတွင် ဦး ဆောင်သည်၊ မြင့်မားသော pin အရေအတွက်အတွက်ကောင်းမွန်သည်။

QFN (Quad Flat No-Lead)- ခဲမရှိ၊ အစွမ်းထက်သောအပူစွမ်းဆောင်ရည်။

BGA (Ball Grid Array)- ဂဟေဘောလုံးကိုအသုံးပြုသည်; ပရိုဆက်ဆာများနှင့် FPGAs များအတွက် ရေပန်းစားသည်။

CSP (Chip Scale Package)- သေသူကိုယ်တိုင် အရွယ်အစားနီးပါး တူညီသည်။

📌 Trend - စက်မှုလုပ်ငန်းသည် 0603 မှ 0603 သို့ပြောင်းကာ ပက်ကေ့ချ်အရွယ်အစားများကို ဆက်လက်ကျုံ့သွားပါသည်။၀၁၀၀၅ (၀.၄ × ၀.၂ မီလီမီတာ)၊အစိတ်အပိုင်းများ၊ စက်ကိရိယာများနှင့် လူသားများ ကိုင်တွယ်ရာတွင် စိန်ခေါ်မှုများရှိသည်။

SMT စည်းဝေးပွဲလိုင်းနှင့် စက်ပစ္စည်း

ခေတ်မီ SMT ထုတ်လုပ်မှုလိုင်းများသည် အလွန်အလိုအလျောက်လုပ်ဆောင်သည်။ အဓိကကိရိယာများပါဝင်သည်-

Solder Paste ပရင်တာ- stencil ကိုအသုံးပြု၍ pads များပေါ်တွင်ဂဟေကပ်ခြင်းကိုအသုံးပြုပါ။

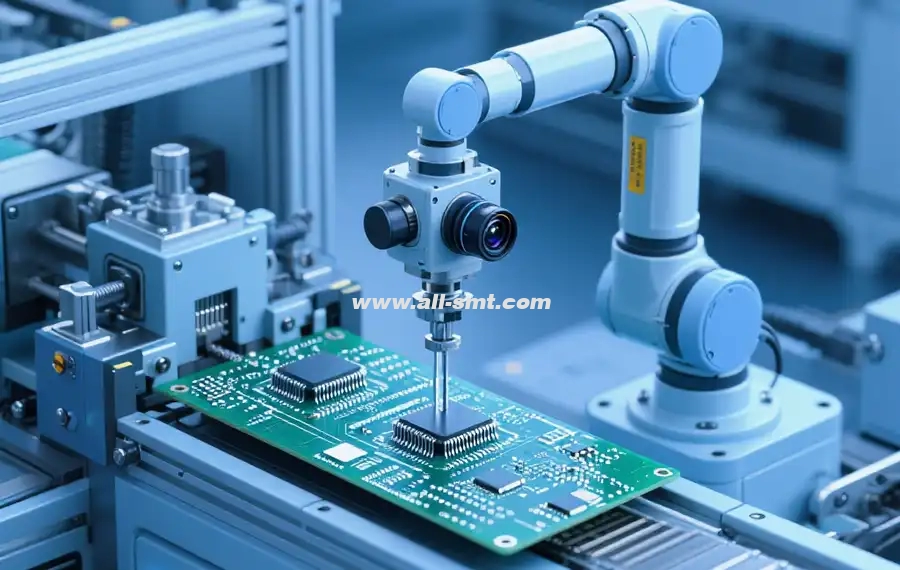

ကောက်ယူနေရာယူစက်များ - feeder များမှ အစိတ်အပိုင်းများကို ရွေးပြီး PCB ပေါ်တွင် တင်ထားသော မြန်နှုန်းမြင့် စက်ရုပ်များ။

ထိပ်တန်းအမှတ်တံဆိပ်များASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

High-end မော်ဒယ်များသည် တစ်နာရီလျှင် အစိတ်အပိုင်းပေါင်း 100,000 ကျော်ရှိသည်။

Reflow Oven- ဂဟေငါးပိ အရည်ပျော်စေရန် ထိန်းချုပ်ထားသော ဇုန်များတွင် ဘုတ်ပြားကို အပူပေးပါ။

AOI(အလိုအလျောက် အလင်းစစ်ဆေးခြင်း)- နေရာချထားမှုတိကျမှုနှင့်ဂဟေအရည်အသွေးကိုစစ်ဆေးသည်။

ဓာတ်မှန်စစ်ဆေးခြင်း။- BGAs နှင့် လျှို့ဝှက်အဆစ်များအတွက် အရေးကြီးသည်။

Conveyor စနစ်များ- စက်များအကြားအလိုအလျောက်လွှဲပြောင်း။

ပြန်လည်ပြုပြင်ရေးစခန်းများ- ရှုပ်ထွေးသောဘုတ်များပေါ်တွင်အမှားများကိုပြင်ရန်။

SMT စည်းဝေးပွဲ လုပ်ငန်းစဉ်အဆင့်ဆင့်

1. Solder Paste ပုံနှိပ်ခြင်း။

stencil သည် PCB နှင့် ချိန်ညှိပြီး pads များပေါ်တွင် paste လုပ်သည်။

ဂဟေငါးပိ၏ အရည်အသွေးသည် အထွက်နှုန်းကို တိုက်ရိုက်သက်ရောက်မှုရှိသည်။

2. အစိတ်အပိုင်းနေရာချထားခြင်း။

Pick-and-place heads များသည် အစိတ်အပိုင်းများကို ရွေးရန် vacuum nozzles ကို အသုံးပြုသည်။

မြင့်မားသောတိကျမှုလိုအပ်သည် (± 0.05 မီလီမီတာတိကျမှု)။

3. Reflow Soldering

PCB သည် ဇုန်များကို ဖြတ်သန်းသည်-preheat ၊ စိမ် ၊ reflow ၊ cooling.

မှန်ကန်သော အပူချိန်ပရိုဖိုင်းများ

4. စစ်ဆေးခြင်းနှင့် စမ်းသပ်ခြင်း။

AOI သည် ပျောက်ဆုံးနေသော/မှားယွင်းနေသော အစိတ်အပိုင်းများကို ရှာဖွေတွေ့ရှိသည်။

X-ray သည် BGAs တွင် ဝှက်ထားသော ချို့ယွင်းချက်များကို ဖော်ထုတ်သည်။

ICT (In-Circuit Test) သည် လျှပ်စစ်အဆက်ပြတ်မှုကို သေချာစေသည်။

5. သန့်ရှင်းရေးနှင့် Conformal Coating

ယုံကြည်စိတ်ချရမှုမြင့်မားသော အီလက်ထရွန်းနစ်ပစ္စည်းများ (မော်တော်ကား၊ အာကာသယာဉ်) အတွက် ဘုတ်များကို သန့်ရှင်းပြီး ကာကွယ်ရန်အတွက် ဖုံးအုပ်ထားနိုင်သည်။

အဖြစ်များသော SMT ချို့ယွင်းချက်များနှင့် ဖြေရှင်းချက်များ

အလိုအလျောက်စနစ်ရှိသော်လည်း၊ ချွတ်ယွင်းချက်များဖြစ်ပေါ်နိုင်သည်-

ဂူသွင်းခြင်း။- မညီမညာသောဂဟေစိုစွတ်မှုကြောင့် သေးငယ်သော resistors သို့မဟုတ် capacitors မတ်တတ်ရပ်ပါ။

ဖြေရှင်းချက်: ဂဟေ paste volume နှင့် reflow profile ကို ချိန်ညှိပါ။

ပေါင်းကူး- ဘောင်းဘီတိုကို ဖြစ်စေသော ကပ်လျက်ကပ်ပြားများကို ဂဟေဆော်သည်။

ဖြေရှင်းချက်: stencil ဒီဇိုင်းကို အကောင်းဆုံးဖြစ်အောင်၊ ကူးထည့်သည့်ပမာဏကို လျှော့ချပါ။

ပျက်ပြယ်သည်။- ဂဟေအဆစ်များအတွင်းတွင် ဓာတ်ငွေ့များ ပိတ်မိခြင်း။

ဖြေရှင်းချက်: paste ဖော်မြူလာကို မြှင့်တင်ပါ၊ အပူကို ချိန်ညှိပါ။

အဆစ်များအေးခြင်း။- အပူမလုံလောက်မှုကြောင့် ဂဟေဆက်မှု အားနည်းခြင်း။

ဖြေရှင်းချက်: reflow မျဉ်းကွေးကို ပြုပြင်ပါ၊ မှန်ကန်သော အလွိုင်းကို သေချာပါစေ။

အစိတ်အပိုင်း မှားယွင်းခြင်း။- တုန်ခါမှု သို့မဟုတ် နေရာချထားမှု မမှန်ခြင်းကြောင့် ဖြစ်ပေါ်လာသည်။

ဖြေရှင်းချက်: ရွေးချယ်မှုနေရာနှင့် ချိန်ညှိမှုကို ပိုမိုကောင်းမွန်အောင် ပြုလုပ်ပါ။

SMT တွင် အရည်အသွေးထိန်းချုပ်မှု

မြင့်မားသောယုံကြည်စိတ်ချရမှုကိုထိန်းသိမ်းရန်, ထုတ်လုပ်သူအကောင်အထည်ဖော်:

SPI ( Solder Paste စစ်ဆေးခြင်း)- မှန်ကန်သော paste အထူသေချာပါစေ။

AOI- ပျောက်ဆုံးနေသော၊ မှားယွင်းနေသော သို့မဟုတ် အုတ်ဂူရှိသော အစိတ်အပိုင်းများကို ရှာဖွေတွေ့ရှိသည်။

ICT (In-Circuit Test)- ဆားကစ်လုပ်ဆောင်ချက်ကိုစစ်ဆေးပါ။

Flying Probe စမ်းသပ်ခြင်း။- ရှေ့ပြေးပုံစံများအတွက် ပြောင်းလွယ်ပြင်လွယ် စမ်းသပ်ခြင်း။

Functional Testing- အဆုံးအသုံးပြုမှုစွမ်းဆောင်ရည်ကို တုပသည်။

စက်မှုလုပ်ငန်းခွင် SMT ၏လျှောက်လွှာများ

လူသုံးလျှပ်စစ်ပစ္စည်း- စမတ်ဖုန်းများ၊ တီဗီများ၊ ဝတ်ဆင်နိုင်သောပစ္စည်းများ။

မော်တော်ကား အီလက်ထရွန်းနစ်- အင်ဂျင်ထိန်းချုပ်မှုယူနစ်များ (ECUs)၊ ADAS စနစ်များ။

စက်မှုအလိုအလျောက်စနစ်- PLC များ၊ မော်တာယာဉ်မောင်းများ၊ စက်ရုပ်များ။

ဆေးဘက်ဆိုင်ရာကိရိယာများ- Endoscopy စနစ်များ၊ ခရီးဆောင်ရောဂါရှာဖွေမှုများ။

လေကြောင်းနှင့် ကာကွယ်ရေး- အာကာသယာဉ်များ၊ ဂြိုလ်တုစနစ်များ။

ဆက်သွယ်ရေး- 5G အခြေစိုက်စခန်းများ၊ router များ၊ fiber-optic စနစ်များ။

Surface Mount Technology ၏ အားသာချက်များ

မြင့်မားသောအစိတ်အပိုင်းသိပ်သည်းဆ → ကျစ်လစ်သောဒီဇိုင်းများ။

ပိုမိုမြန်ဆန်သောထုတ်လုပ်မှု → နေရာချထားမှု/နာရီ 100,000 အထိ။

ကုန်ကျစရိတ်သက်သာခြင်း → တူးဖော်မှုနည်းခြင်း၊ ပစ္စည်းနည်းခြင်း။

ပိုမိုယုံကြည်စိတ်ချရမှု → ကပ်ပါးသက်ရောက်မှုနည်းသည်။

ချဲ့ထွင်နိုင်မှု → ပုံတူပုံတူရိုက်ခြင်းနှင့် အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအတွက် သင့်လျော်သည်။

SMT ၏ စိန်ခေါ်မှုများနှင့် ကန့်သတ်ချက်များ

မြင့်မားသော ကနဦးရင်းနှီးမြှုပ်နှံမှု- စက်များနှင့် မီးဖိုများသည် သန်းပေါင်းများစွာ ကုန်ကျသည်။

ပြန်လုပ်ရခက်တယ်။- သေးငယ်သော အစိတ်အပိုင်းများသည် ကိုယ်တိုင်ပြုပြင်ရန် ခက်ခဲသည်။

အပူစီမံခန့်ခွဲမှု- စွမ်းအားမြင့် IC များသည် အပူကိုထုတ်ပေးသည်။

Miniaturization ကန့်သတ်ချက်များ- 01005 အောက်တွင် လူသားတို့၏ ကိုင်တွယ်ပုံသည် မဖြစ်နိုင်ပေ။

အတုအပ အန္တရာယ်- SMD အစိတ်အပိုင်းများကို ထောက်ပံ့ရေးကွင်းဆက်များတွင် အတုလုပ်နိုင်သည်။

SMT ၏အနာဂတ်

SMT သည် ဆက်လက်တိုးတက်နေပါသည်။

AI နှင့် Machine Learning- နေရာချထားမှုနှင့် ချို့ယွင်းချက် ခန့်မှန်းချက်များကို အကောင်းဆုံးဖြစ်အောင်လုပ်ပါ။

3D ထုပ်ပိုးခြင်းနှင့် SiP- အထုပ်တစ်ခုတွင် ချစ်ပ်များစွာကို ပေါင်းစပ်ခြင်း။

Flexible & Wearable Electronics- ပလပ်စတစ် သို့မဟုတ် အထည်အလိပ်အလွှာပေါ်တွင် SMT။

ဂေဟစနစ်သုံးပစ္စည်းများ- ခဲမပါသောဂဟေ၊ RoHS လိုက်နာမှု။

စက်မှု 4.0 ပေါင်းစည်းမှု- အချိန်နှင့်တပြေးညီဒေတာပါရှိသောစမတ်စက်ရုံများ။

စျေးကွက် Outlook 2025–2035: လေ့လာသုံးသပ်သူများသည် ကမ္ဘာလုံးဆိုင်ရာ SMT စက်ပစ္စည်းစျေးကွက်ထက် ကျော်လွန်မည်ဟု ခန့်မှန်းကြသည်။အမေရိကန်ဒေါ်လာ ၁၅ ဘီလီယံ2030 တွင် မော်တော်ယာဥ် အီလက်ထရွန်းနစ် နှင့် IoT ဖြင့် မောင်းနှင်သည်။

Surface Mount Technology (SMT) သည် ခေတ်မီအီလက်ထရွန်နစ်စက်မှုလုပ်ငန်း၏ အခြေခံအုတ်မြစ်ဖြစ်သည်။ ၎င်းသည် အသေးစားထုတ်လုပ်မှု၊ အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုနှင့် ကုန်ကျစရိတ်သက်သာမှုကို ပေးစွမ်းနိုင်ပြီး ယနေ့ခေတ် နည်းပညာမြင့်လူနေမှုပုံစံကို အကောင်အထည်ဖော်နိုင်စေပါသည်။

စမတ်ဖုန်းများနှင့် 5G ကွန်ရက်များမှ ဆေးဘက်ဆိုင်ရာနှင့် မော်တော်ကားအီလက်ထရွန်းနစ်ပစ္စည်းများအထိ SMT သည် နေရာတိုင်းတွင်ရှိပြီး AI၊ IoT နှင့် လိုက်လျောညီထွေရှိသော စက်ပစ္စည်းများကဲ့သို့ နည်းပညာအသစ်များနှင့်အတူ ဆက်လက်တိုးတက်နေမည်ဖြစ်သည်။

အင်ဂျင်နီယာများ၊ ထုတ်လုပ်သူများနှင့် ဝယ်သူများအတွက်၊ SMT ကို ကျွမ်းကျင်စွာ ကျွမ်းကျင်ခြင်းသည် ကျွမ်းကျင်မှုတစ်ခုမျှသာမဟုတ်ပေ—၎င်းသည် ကမ္ဘာ့အီလက်ထရွန်နစ်ဈေးကွက်တွင် အပြိုင်အဆိုင်ရှိနေရန် သော့ချက်ဖြစ်သည်။

အမြဲမေးလေ့ရှိသောမေးခွန်းများ

-

Surface Mount Technology (SMT) ဆိုတာ ဘာလဲ။

Surface mount technology (SMT) သည် မျက်နှာပြင်တပ်ဆင်ကိရိယာများ (SMDs) များကို ဘုတ်ပေါ်ရှိ pads များပေါ်တွင် တိုက်ရိုက်ဂဟေဆော်ပေးသော၊ အစိတ်အပိုင်းသိပ်သည်းဆမြင့်မားမှု၊ သေးငယ်သောပုံစံအချက်များနှင့် အလိုအလျောက် မြန်နှုန်းမြင့်ထုတ်လုပ်မှုတို့ကို လုပ်ဆောင်ပေးသည့် PCB တပ်ဆင်နည်းတစ်ခုဖြစ်သည်။ through-hole technology (THT) နှင့် နှိုင်းယှဉ်ပါက SMT သည် တူးဖော်မှုကို လျှော့ချပေးကာ၊ signal ခိုင်မာမှုကို မြှင့်တင်ပေးပြီး အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုအတွက် ယူနစ်ကုန်ကျစရိတ်ကို လျှော့ချပေးပါသည်။

-

SMT စည်းဝေးပွဲက အဆင့်ဆင့် ဘယ်လိုအလုပ်လုပ်သလဲ။

SMT လုပ်ငန်းစဉ်တွင် ဂဟေထုတ်ခြင်း (stencil + SPI)၊ SMDs ၏ ကောက်ယူနေရာ၊ ဂဟေပြန်ထွက်ခြင်း (အပူပေး/စိမ်ထား/ပြန်ထွက်/အအေးခံခြင်း)၊ နှင့် စစ်ဆေးခြင်း (AOI/X-ray) နှင့် လုပ်ဆောင်နိုင်သော/ICT စမ်းသပ်ခြင်းတို့ ပါဝင်သည်။ သင့်လျော်သော DFM ကွက်ဒ်ဒီဇိုင်း၊ အသံအတိုးအကျယ်ထိန်းချုပ်မှုနှင့် ပရိုဖိုင် ချိန်ညှိခြင်း drive first-pass yield။

-

SMT နှင့် THT - ဘယ်ကို ရွေးရမလဲ။

အသေးစား၊ အမြန်နှုန်းနှင့် ကုန်ကျစရိတ်ထိရောက်မှုအတွက် SMT ကိုသုံးပါ။ စက်ပိုင်းဆိုင်ရာ ကြံ့ခိုင်မှု အရေးပါသည့် THT (ချိတ်ဆက်ကိရိယာများ၊ စိတ်ဖိစီးမှုမြင့်မားသော အစိတ်အပိုင်းများ၊ ကြီးမားသော passives) ကို ရွေးချယ်ပါ။ ဒီဇိုင်းများစွာသည် ရောစပ်နည်းပညာကို လက်ခံကျင့်သုံးသည်- အစိတ်အပိုင်းအများစုအတွက် SMT နှင့် လေးလံသော သို့မဟုတ် လက်ရှိချိတ်ဆက်ကိရိယာများအတွက် THT။