Surface Mount-technologie (SMT)is de dominante methode voor het direct monteren van elektronische componenten op het oppervlak van printplaten (PCB's). In plaats van lange draden door geboorde gaten te steken, zoals bij through-hole-technologie (THT), gebruikt SMT platte, compacte componenten, zogenaamdeoppervlaktegemonteerde apparaten (SMD's)die op pads op het PCB-oppervlak zijn gesoldeerd.

Deze innovatie heeft het mogelijk gemaaktkleinere, lichtere en snellere elektronicaVan smartphones en laptops tot autobesturingssystemen en medische apparatuur: bijna elk modern apparaat is afhankelijk van SMT voor de productie. De voordelen zijn onder andere:

Hoge componentdichtheid(miniaturisering van schakelingen)

Snellere productiesnelhedenmet automatisering

Lagere productiekostenper eenheid

Verbeterde betrouwbaarheiddoor verminderde parasitaire effecten

Simpel gezegd:Zonder SMT zou de moderne elektronica zoals wij die kennen, niet bestaan.

De geschiedenis van Surface Mount-technologie

SMT verscheen niet van de ene op de andere dag. De evolutie ervan is nauw verbonden met de snelle groei van de elektronica:

Jaren 60 – Oorsprong in de lucht- en ruimtevaart en het leger:Eerste experimenten in de VS en Japan lieten zien dat oppervlaktemontage het gewicht en de omvang kon verminderen, wat cruciaal is voor satellieten en verdedigingssystemen.

Jaren 70 – Industriële adoptieBedrijven als IBM en Philips begonnen SMT te gebruiken voor toepassingen met hoge dichtheid aan computing.

Jaren 80 – Consumentenelektronica bloeitJapanse bedrijven zoals Sony en Panasonic waren de eersten die SMT toepasten in consumentenproducten, waardoor de productie van Walkmans, camcorders en de eerste mobiele telefoons drastisch kon worden teruggebracht.

Jaren 90 – Standaardisatie: Componentverpakkingen (SOIC, QFP, BGA) werden wereldwijd gestandaardiseerd, waardoor SMT de standaard werd.

2000s – Miniaturisatiegolf:De opkomst van smartphones, tablets en IoT-apparaten zorgde ervoor dat passieve componenten van het formaat 0201 en 01005 massaal werden geproduceerd.

Jaren 2020 – AI en Industrie 4.0:Vandaag integreert SMTmachine learning, robotica en slimme productieom real-time kwaliteitsbewaking en voorspellend onderhoud te realiseren.

Kernprincipes van SMT-assemblage

SMT rust in essentie op drie pijlers:

PCB-ontwerp voor SMT– Landpatronen en soldeerpad-indelingen moeten overeenkomenSMDpakketvereisten.

Nauwkeurige plaatsing van componenten– Pick-and-place-machines plaatsen duizenden SMD’s per minuut.

Gecontroleerd soldeerproces– Reflow-ovens smelten soldeerpasta om sterke, betrouwbare verbindingen te vormen.

Door deze stappen te combineren met inspectie en testen, bereiken fabrikanten denauwkeurigheid en consistentievereist voor massaproductie van elektronica.

Surface Mount Devices (SMD's)

SMT zou niet bestaan zonder gespecialiseerde componenten die ontworpen zijn voor oppervlaktemontage:

Passieve componenten

Weerstanden(bijv. pakketten 0402, 0603)

Condensatoren(keramische meerlaagscondensatoren domineren SMT)

Inductoren(gebruikt in RF-circuits, filters, voedingen)

Actieve componenten

Transistoren en diodes(SOT-23-pakketten)

Geïntegreerde schakelingen (IC's)– van microcontrollers tot ASIC's

Veelvoorkomende IC-pakketten in SMT

SOIC (Small Outline Integrated Circuit)– compact, veelgebruikt.

QFP (Quad Flat-pakket)– heeft aan alle vier de zijden leads, goed voor een hoog aantal pinnen.

QFN (Quad Flat No-Lead)– loodvrij, uitstekende thermische prestaties.

BGA (Ball Grid Array)– maakt gebruik van soldeerballen; populair voor processoren en FPGA’s.

CSP (Chip Scale Package)– bijna dezelfde grootte als de dobbelsteen zelf.

📌 Trend: De industrie blijft de verpakkingsgroottes verkleinen, van 0603 naar01005 (0,4 × 0,2 mm)componenten, wat een uitdaging vormt voor zowel de apparatuur als de menselijke omgang.

SMT-assemblagelijn en -apparatuur

Moderne SMT-productielijnen zijn sterk geautomatiseerd. De belangrijkste apparatuur omvat:

Soldeerplakprinter– Brengt soldeerpasta aan op de pads met behulp van een sjabloon.

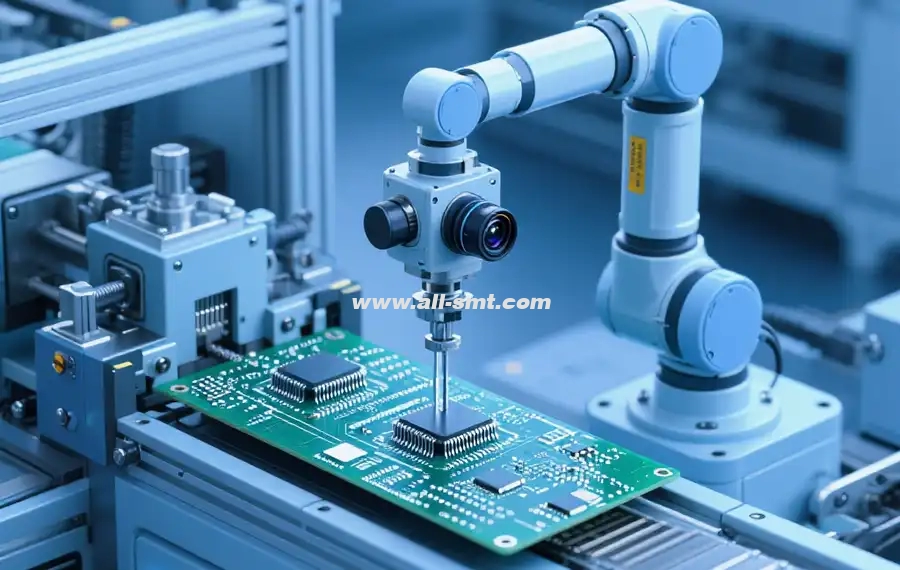

Pick-and-Place-machines – Snelle robots die componenten uit feeders halen en op de printplaat plaatsen.

Toonaangevende merken:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

High-end modellen plaatsen meer dan 100.000 componenten per uur.

Reflow-oven– Verwarmt de printplaat in gecontroleerde zones om soldeerpasta te smelten.

AOI(Geautomatiseerde optische inspectie)– Controleert de plaatsingsnauwkeurigheid en de kwaliteit van het soldeer.

Röntgeninspectie– Cruciaal voor BGA’s en verborgen verbindingen.

Transportsystemen– Automatiseer de overdracht tussen machines.

Herwerkstations– Voor het corrigeren van fouten op complexe borden.

SMT-assemblageproces stap voor stap

1. Soldeerpasta printen

Een sjabloon wordt uitgelijnd met de printplaat en er wordt pasta op de pads aangebracht.

De kwaliteit van het soldeerpastavolume heeft rechtstreeks invloed op de opbrengst.

2. Componentplaatsing

Bij pick-and-place-koppen worden onderdelen opgepakt met behulp van vacuümmondstukken.

Een hoge precisie is vereist (nauwkeurigheid ±0,05 mm).

3. Reflow-solderen

De PCB passeert de volgende zones:voorverwarmen, weken, opnieuw laten vloeien, afkoelen.

Met de juiste temperatuurprofielen voorkomt u defecten zoals beschadigingen of gaten.

4. Inspectie en testen

AOI detecteert ontbrekende/verkeerd uitgelijnde onderdelen.

Röntgenfoto's identificeren verborgen defecten in BGA's.

ICT (In-Circuit Test) zorgt voor elektrische continuïteit.

5. Reiniging en conforme coating

Voor elektronica met een hoge betrouwbaarheid (automobielindustrie, lucht- en ruimtevaart) kunnen de printplaten ter bescherming worden gereinigd en gecoat.

Veelvoorkomende SMT-defecten en oplossingen

Ondanks automatisering kunnen er defecten optreden:

Grafsteen– Kleine weerstanden of condensatoren blijven rechtop staan door ongelijkmatige soldeerbevochtiging.

Oplossing: Pas het volume van de soldeerpasta en het reflowprofiel aan.

Overbruggen– Soldeer verbindt aangrenzende pads, waardoor kortsluiting ontstaat.

Oplossing: Optimaliseer het stencilontwerp, verminder het pastavolume.

Leegtes– Gas dat vastzit in de soldeerpunten.

Oplossing: Verbeter de pastaformule, pas de verwarming aan.

Koude gewrichten– Zwakke soldeerwerking door onvoldoende warmte.

Oplossing: Pas de reflowcurve aan en zorg voor de juiste legering.

Componentenfout in uitlijning– Veroorzaakt door trillingen of onjuiste plaatsing.

Oplossing: Verbeter de pick-and-place-kalibratie.

Kwaliteitscontrole in SMT

Om een hoge betrouwbaarheid te behouden, implementeren fabrikanten:

SPI (Soldeerpasta Inspectie)– Zorgt voor de juiste pastadikte.

AOI– Detecteert ontbrekende, verkeerd uitgelijnde of beschadigde onderdelen.

ICT (In-Circuit Test)– Controleert de werking van het circuit.

Vliegende sonde testen– Flexibele tests voor prototypes.

Functioneel testen– Simuleert de eindgebruiksprestaties.

Toepassingen van SMT in verschillende sectoren

Consumentenelektronica– Smartphones, tv’s, wearables.

Auto-elektronica– Motorregeleenheden (ECU's), ADAS-systemen.

Industriële automatisering– PLC’s, motorbesturingen, robotica.

Medische hulpmiddelen– Endoscopiesystemen, draagbare diagnostiek.

Lucht- en ruimtevaart en defensie– Avionica, satellietsystemen.

Telecommunicatie– 5G-basisstations, routers, glasvezelsystemen.

Voordelen van Surface Mount-technologie

Hoge componentdichtheid → compacte ontwerpen.

Snellere productie → tot 100.000 plaatsingen/uur.

Lagere kosten → minder boren, minder materiaal.

Hogere betrouwbaarheid → minder parasitaire effecten.

Schaalbaarheid → geschikt voor zowel prototyping als massaproductie.

Uitdagingen en beperkingen van SMT

Hoge initiële investering– Machines en ovens kosten miljoenen.

Moeilijkheidsgraad van de herwerking– Kleine onderdelen zijn lastig handmatig te repareren.

Thermisch beheer– IC’s met een hoog vermogen genereren warmte.

Miniaturisatiegrenzen– Menselijke behandeling is onmogelijk onder 01005.

Risico op vervalsing– SMD-componenten kunnen in de toeleveringsketen worden nagemaakt.

De toekomst van SMT

SMT blijft evolueren:

AI en machinaal leren– Optimaliseer plaatsing en defectvoorspelling.

3D-verpakkingen en SiP– Meerdere chips in één verpakking combineren.

Flexibele en draagbare elektronica– SMT op kunststof of textiel substraten.

Milieuvriendelijke materialen– Loodvrij soldeer, RoHS-conform.

Industrie 4.0-integratie– Slimme fabrieken met realtime gegevens.

Marktvooruitzichten 2025–2035: Analisten voorspellen dat de wereldwijde markt voor SMT-apparatuur de15 miljard dollartegen 2030, aangedreven door auto-elektronica en IoT.

Surface Mount Technology (SMT) vormt de basis van de moderne elektronica-industrie. Het maakt miniaturisatie, massaproductie en kostenefficiëntie mogelijk, waardoor de hightech levensstijl van vandaag mogelijk is.

Van smartphones en 5G-netwerken tot medische en auto-elektronica: SMT is overal en zal zich blijven ontwikkelen, samen met nieuwe technologieën zoals AI, IoT en flexibele apparaten.

Voor ingenieurs, fabrikanten en kopers is het beheersen van SMT niet alleen een vaardigheid; het is de sleutel tot het concurrerend blijven op de wereldwijde elektronicamarkt.

FAQ

-

Wat is surface mount-technologie (SMT)?

Surface Mount Technology (SMT) is een PCB-assemblagemethode waarbij SMD's (surface-mount devices) rechtstreeks op de pads op de printplaat worden gesoldeerd. Dit maakt een hoge componentdichtheid, kleinere vormfactoren en geautomatiseerde, snelle productie mogelijk. Vergeleken met Through-Hole Technology (THT) vermindert SMT het boren, verbetert het de signaalintegriteit en verlaagt het de kosten per eenheid voor massaproductie.

-

Hoe werkt SMT-assemblage stap voor stap?

Het SMT-proces omvat het printen van soldeerpasta (stencil + SPI), pick-and-place van SMD's, reflow solderen (voorverwarmen/weken/reflowen/koelen) en inspectie (AOI/röntgenstraling), plus functionele/ICT-tests. Een goed ontwerp van de DFM-pad, volumeregeling van de pasta en profielafstemming bepalen de opbrengst bij de eerste doorgang.

-

SMT vs THT: welke moet ik kiezen?

Gebruik SMT voor miniaturisatie, snelheid en kostenefficiëntie; kies THT waar mechanische robuustheid van belang is (connectoren, onderdelen met hoge spanning, grote passieve componenten). Veel ontwerpen maken gebruik van een gemengde technologie: SMT voor de meeste componenten en THT voor connectoren met hoge of zware stromen.