சர்ஃபேஸ் மவுண்ட் டெக்னாலஜி (SMT)அச்சிடப்பட்ட சர்க்யூட் போர்டுகளின் (PCBs) மேற்பரப்பில் நேரடியாக மின்னணு கூறுகளை இணைப்பதற்கான ஆதிக்கம் செலுத்தும் முறையாகும். துளையிடப்பட்ட துளைகள் வழியாக நீண்ட லீட்களைச் செருகுவதற்குப் பதிலாக, துளை தொழில்நுட்பத்தில் (THT) SMT தட்டையான, சிறிய கூறுகளைப் பயன்படுத்துகிறது, இதுமேற்பரப்பு ஏற்ற சாதனங்கள் (SMDகள்)அவை PCB மேற்பரப்பில் உள்ள பட்டைகளில் கரைக்கப்படுகின்றன.

இந்தப் புதுமைசிறிய, இலகுவான மற்றும் வேகமான மின்னணுவியல். ஸ்மார்ட்போன்கள் மற்றும் மடிக்கணினிகள் முதல் வாகன கட்டுப்பாட்டு அமைப்புகள் மற்றும் மருத்துவ உபகரணங்கள் வரை, கிட்டத்தட்ட ஒவ்வொரு நவீன சாதனமும் அதன் உற்பத்திக்கு SMT-ஐ நம்பியுள்ளது. அதன் நன்மைகள் பின்வருமாறு:

அதிக கூறு அடர்த்தி(சுற்றுகளின் மினியேச்சரைசேஷன்)

வேகமான உற்பத்தி வேகம்தானியங்கிமயமாக்கலுடன்

குறைந்த உற்பத்தி செலவுஒரு யூனிட்டுக்கு

மேம்படுத்தப்பட்ட நம்பகத்தன்மைகுறைக்கப்பட்ட ஒட்டுண்ணி விளைவுகள் மூலம்

எளிமையான சொற்களில்:SMT இல்லாமல், நமக்குத் தெரிந்த நவீன மின்னணுவியல் இருக்காது.

மேற்பரப்பு ஏற்ற தொழில்நுட்பத்தின் வரலாறு

SMT ஒரே இரவில் தோன்றவில்லை. அதன் பரிணாமம் மின்னணுவியலின் விரைவான வளர்ச்சியுடன் நெருக்கமாகப் பிணைந்துள்ளது:

1960கள் – விண்வெளி மற்றும் இராணுவத்தில் தோற்றம்: அமெரிக்கா மற்றும் ஜப்பானில் ஆரம்பகால சோதனைகள் மேற்பரப்பு ஏற்றுதல் எடை மற்றும் அளவைக் குறைக்கும் என்பதைக் காட்டியது - செயற்கைக்கோள்கள் மற்றும் பாதுகாப்பு அமைப்புகளுக்கு இது மிகவும் முக்கியமானது.

1970கள் - தொழில்துறை தத்தெடுப்பு: ஐபிஎம் மற்றும் பிலிப்ஸ் போன்ற நிறுவனங்கள் அதிக அடர்த்தி கொண்ட கணினி பயன்பாடுகளுக்கு SMT ஐ ஏற்றுக்கொள்ளத் தொடங்கின.

1980கள் – நுகர்வோர் மின்னணுவியல் ஏற்றம்: சோனி மற்றும் பானாசோனிக் போன்ற ஜப்பானிய நிறுவனங்கள் நுகர்வோர் தயாரிப்புகளில் SMT-ஐ முன்னோடியாகக் கொண்டு வந்தன, இதனால் வாக்மேன்கள், கேம்கோடர்கள் மற்றும் ஆரம்பகால மொபைல் போன்கள் வியத்தகு முறையில் சுருங்கின.

1990கள் - தரப்படுத்தல்: கூறு பேக்கேஜிங் (SOIC, QFP, BGA) உலகளவில் தரப்படுத்தப்பட்டது, இதனால் SMT பிரதான நீரோட்டமாக மாறியது.

2000கள் – மினியேச்சரைசேஷன் அலை: ஸ்மார்ட்போன்கள், டேப்லெட்டுகள் மற்றும் IoT சாதனங்களின் எழுச்சி 0201 மற்றும் 01005 அளவிலான செயலற்ற கூறுகளை பெருமளவிலான உற்பத்திக்கு இட்டுச் சென்றது.

2020கள் – AI மற்றும் தொழில் 4.0: இன்று, SMT ஒருங்கிணைக்கிறதுஇயந்திர கற்றல், ரோபாட்டிக்ஸ் மற்றும் ஸ்மார்ட் உற்பத்திநிகழ்நேர தர கண்காணிப்பு மற்றும் முன்கணிப்பு பராமரிப்பை அடைய.

SMT சட்டமன்றத்தின் முக்கிய கோட்பாடுகள்

அதன் மையத்தில், SMT மூன்று தூண்களை நம்பியுள்ளது:

SMTக்கான PCB வடிவமைப்பு- நில வடிவங்களும் சாலிடர் பேட் அமைப்புகளும் பொருந்த வேண்டும்.எஸ்எம்டிதொகுப்பு தேவைகள்.

துல்லியமான கூறு இடம்- தேர்ந்தெடுத்து வைக்கும் இயந்திரங்கள் நிமிடத்திற்கு ஆயிரக்கணக்கான SMDகளை நிலைநிறுத்துகின்றன.

கட்டுப்படுத்தப்பட்ட சாலிடரிங் செயல்முறை- ரீஃப்ளோ அடுப்புகள் சாலிடர் பேஸ்டை உருக்கி வலுவான, நம்பகமான மூட்டுகளை உருவாக்குகின்றன.

இந்த படிகளை ஆய்வு மற்றும் சோதனையுடன் இணைப்பதன் மூலம், உற்பத்தியாளர்கள் அடைகிறார்கள்துல்லியம் மற்றும் நிலைத்தன்மைவெகுஜன மின்னணு உற்பத்திக்குத் தேவையானது.

மேற்பரப்பு ஏற்ற சாதனங்கள் (SMDகள்)

மேற்பரப்பு ஏற்றத்திற்காக வடிவமைக்கப்பட்ட சிறப்பு கூறுகள் இல்லாமல் SMT இருக்காது:

செயலற்ற கூறுகள்

மின்தடையங்கள்(எ.கா., 0402, 0603 தொகுப்புகள்)

மின்தேக்கிகள்(பீங்கான் பல அடுக்கு மின்தேக்கிகள் SMT இல் ஆதிக்கம் செலுத்துகின்றன)

தூண்டிகள்(RF சுற்றுகள், வடிகட்டிகள், மின் விநியோகங்களில் பயன்படுத்தப்படுகிறது)

செயலில் உள்ள கூறுகள்

டிரான்சிஸ்டர்கள் & டையோட்கள்(SOT-23 தொகுப்புகள்)

ஒருங்கிணைந்த சுற்றுகள் (ICகள்)– மைக்ரோகண்ட்ரோலர்கள் முதல் ASICகள் வரை

SMT இல் பொதுவான IC தொகுப்புகள்

SOIC (சிறிய அவுட்லைன் ஒருங்கிணைந்த சுற்று)– சிறியது, பரவலாகப் பயன்படுத்தப்படுகிறது.

QFP (குவாட் பிளாட் தொகுப்பு)- நான்கு பக்கங்களிலும் லீட்கள், அதிக பின் எண்ணிக்கைக்கு நல்லது.

QFN (குவாட் பிளாட் நோ-லீட்)– ஈயமற்ற, சிறந்த வெப்ப செயல்திறன்.

BGA (பால் கிரிட் வரிசை)- சாலிடர் பந்துகளைப் பயன்படுத்துகிறது; செயலிகள் மற்றும் FPGA களுக்கு பிரபலமானது.

CSP (சிப் ஸ்கேல் தொகுப்பு)– கிட்டத்தட்ட டையின் அதே அளவு.

📌 போக்கு: இந்தத் துறை தொடர்ந்து தொகுப்பு அளவுகளைக் குறைத்து வருகிறது, 0603 இலிருந்து நகர்கிறது01005 (0.4 × 0.2 மிமீ)கூறுகள், உபகரணங்கள் மற்றும் மனித கையாளுதல் இரண்டையும் சவால் செய்கின்றன.

SMT அசெம்பிளி லைன் மற்றும் உபகரணங்கள்

நவீன SMT உற்பத்தி வரிசைகள் மிகவும் தானியங்கி முறையில் இயங்குகின்றன. முக்கிய உபகரணங்களில் பின்வருவன அடங்கும்:

சாலிடர் பேஸ்ட் பிரிண்டர்- ஸ்டென்சிலைப் பயன்படுத்தி பட்டைகளில் சாலிடர் பேஸ்ட்டைப் பயன்படுத்துகிறது.

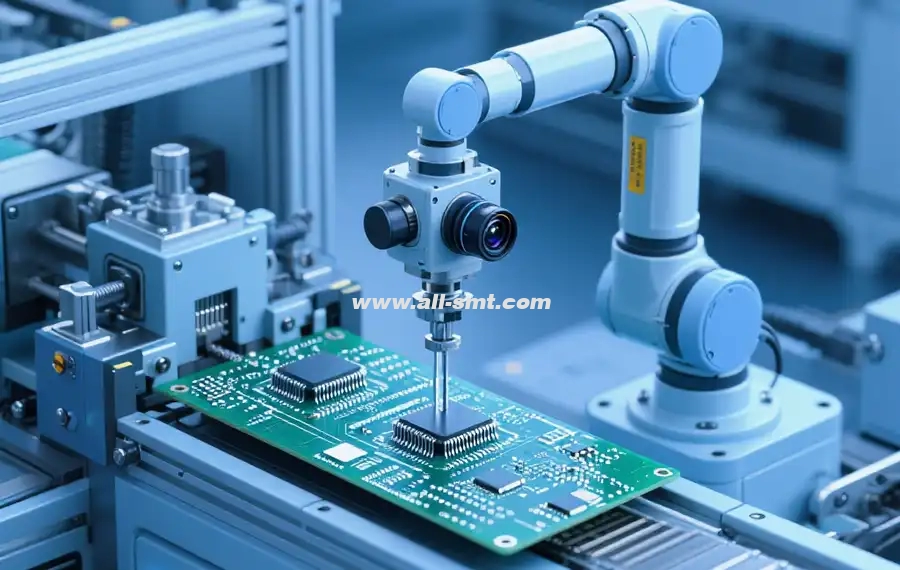

தேர்ந்தெடுத்து வைக்கும் இயந்திரங்கள் - ஃபீடர்களில் இருந்து கூறுகளைத் தேர்ந்தெடுத்து PCBயில் வைக்கும் அதிவேக ரோபோக்கள்.

முன்னணி பிராண்டுகள்:ASM (சீமென்ஸ்), Fuji, Panasonic, Yamaha, JUKI, Samsung.

உயர்நிலை மாதிரிகள் ஒரு மணி நேரத்திற்கு 100,000 க்கும் மேற்பட்ட கூறுகளை வைக்கின்றன.

ரீஃப்ளோ ஓவன்- சாலிடர் பேஸ்டை உருக்க கட்டுப்படுத்தப்பட்ட மண்டலங்களில் பலகையை சூடாக்குகிறது.

ஏஓஐ(தானியங்கி ஒளியியல் ஆய்வு)- இடத்தின் துல்லியம் மற்றும் சாலிடர் தரத்தை சரிபார்க்கிறது.

எக்ஸ்-ரே ஆய்வு– BGAக்கள் மற்றும் மறைக்கப்பட்ட மூட்டுகளுக்கு மிகவும் முக்கியமானது.

கன்வேயர் சிஸ்டம்ஸ்- இயந்திரங்களுக்கு இடையில் தானியங்கி பரிமாற்றம்.

மறுவேலை நிலையங்கள்– சிக்கலான பலகைகளில் பிழைகளை சரிசெய்வதற்கு.

SMT அசெம்பிளி செயல்முறை படிப்படியாக

1. சாலிடர் பேஸ்ட் பிரிண்டிங்

ஒரு ஸ்டென்சில் PCB உடன் சீரமைக்கப்படுகிறது, மேலும் பேஸ்ட் பட்டைகளுக்குப் பயன்படுத்தப்படுகிறது.

சாலிடர் பேஸ்டின் அளவு நேரடியாக மகசூலைப் பாதிக்கிறது.

2. கூறு இடம்

பிக்-அண்ட்-பிளேஸ் ஹெட்கள் கூறுகளைத் தேர்ந்தெடுக்க வெற்றிட முனைகளைப் பயன்படுத்துகின்றன.

அதிக துல்லியம் தேவை (±0.05 மிமீ துல்லியம்).

3. ரீஃப்ளோ சாலிடரிங்

PCB மண்டலங்கள் வழியாக செல்கிறது:முன்கூட்டியே சூடாக்கு, ஊறவை, மீண்டும் பாய்ச்சுதல், குளிர்வித்தல்.

சரியான வெப்பநிலை சுயவிவரங்கள் கல்லறை அல்லது வெற்றிடங்கள் போன்ற குறைபாடுகளைத் தடுக்கின்றன.

4. ஆய்வு & சோதனை

AOI காணாமல் போன/தவறாக சீரமைக்கப்பட்ட பகுதிகளைக் கண்டறிகிறது.

எக்ஸ்ரே BGA களில் மறைந்திருக்கும் குறைபாடுகளைக் கண்டறிகிறது.

ஐ.சி.டி (இன்-சர்க்யூட் டெஸ்ட்) மின் தொடர்ச்சியை உறுதி செய்கிறது.

5. சுத்தம் செய்தல் மற்றும் இணக்கமான பூச்சு

அதிக நம்பகத்தன்மை கொண்ட மின்னணு சாதனங்களுக்கு (ஆட்டோமோட்டிவ், விண்வெளி), பலகைகள் சுத்தம் செய்யப்பட்டு பாதுகாப்பிற்காக பூசப்படலாம்.

பொதுவான SMT குறைபாடுகள் மற்றும் தீர்வுகள்

ஆட்டோமேஷன் இருந்தபோதிலும், குறைபாடுகள் ஏற்படலாம்:

கல்லறை கல்வெட்டு- சீரற்ற சாலிடர் ஈரமாக்கல் காரணமாக சிறிய மின்தடையங்கள் அல்லது மின்தேக்கிகள் நிமிர்ந்து நிற்கின்றன.

தீர்வு: சாலிடர் பேஸ்ட் அளவையும் மறுபாய்வு சுயவிவரத்தையும் சரிசெய்யவும்.

பாலம் அமைத்தல்- சாலிடர் அருகிலுள்ள பட்டைகளை இணைக்கிறது, இதனால் ஷார்ட்ஸ் ஏற்படுகிறது.

தீர்வு: ஸ்டென்சில் வடிவமைப்பை மேம்படுத்தவும், பேஸ்டின் அளவைக் குறைக்கவும்.

வெற்றிடங்கள்- சாலிடர் மூட்டுகளுக்குள் சிக்கிய வாயு.

தீர்வு: பேஸ்ட் உருவாக்கத்தை மேம்படுத்தவும், வெப்பத்தை சரிசெய்யவும்.

குளிர் மூட்டுகள்- போதுமான வெப்பம் இல்லாததால் பலவீனமான சாலிடரிங்.

தீர்வு: மறுபாய்வு வளைவை மாற்றவும், சரியான அலாய் இருப்பதை உறுதி செய்யவும்.

கூறுகளின் சீரமைப்பு தவறு- அதிர்வு அல்லது முறையற்ற இடத்தால் ஏற்படுகிறது.

தீர்வு: தேர்வு மற்றும் இட அளவுத்திருத்தத்தை மேம்படுத்தவும்.

SMT-யில் தரக் கட்டுப்பாடு

அதிக நம்பகத்தன்மையைப் பராமரிக்க, உற்பத்தியாளர்கள் பின்வருவனவற்றைச் செயல்படுத்துகின்றனர்:

SPI (சாலிடர் பேஸ்ட் ஆய்வு)- சரியான பேஸ்ட் தடிமனை உறுதி செய்கிறது.

ஏஓஐ- காணாமல் போன, தவறாக சீரமைக்கப்பட்ட அல்லது கல்லறை செய்யப்பட்ட பகுதிகளைக் கண்டறிகிறது.

ஐ.சி.டி (சுற்றுக்குள் சோதனை)- சுற்று செயல்பாட்டைச் சரிபார்க்கிறது.

பறக்கும் ஆய்வு சோதனை- முன்மாதிரிகளுக்கான நெகிழ்வான சோதனை.

செயல்பாட்டு சோதனை- இறுதிப் பயன்பாட்டு செயல்திறனை உருவகப்படுத்துகிறது.

தொழில்கள் முழுவதும் SMTயின் பயன்பாடுகள்

நுகர்வோர் மின்னணுவியல்- ஸ்மார்ட்போன்கள், தொலைக்காட்சிகள், அணியக்கூடிய பொருட்கள்.

தானியங்கி மின்னணுவியல்- இயந்திர கட்டுப்பாட்டு அலகுகள் (ECUகள்), ADAS அமைப்புகள்.

தொழில்துறை ஆட்டோமேஷன்– PLCகள், மோட்டார் இயக்கிகள், ரோபாட்டிக்ஸ்.

மருத்துவ சாதனங்கள்- எண்டோஸ்கோபி அமைப்புகள், எடுத்துச் செல்லக்கூடிய நோயறிதல்கள்.

விண்வெளி & பாதுகாப்பு- விமானவியல், செயற்கைக்கோள் அமைப்புகள்.

தொலைத்தொடர்பு- 5G அடிப்படை நிலையங்கள், திசைவிகள், ஃபைபர்-ஆப்டிக் அமைப்புகள்.

மேற்பரப்பு ஏற்ற தொழில்நுட்பத்தின் நன்மைகள்

அதிக கூறு அடர்த்தி → சிறிய வடிவமைப்புகள்.

வேகமான உற்பத்தி → ஒரு மணி நேரத்திற்கு 100,000 இடங்கள் வரை.

குறைந்த செலவு → குறைவான துளையிடுதல், குறைவான பொருள்.

அதிக நம்பகத்தன்மை → குறைவான ஒட்டுண்ணி விளைவுகள்.

அளவிடுதல் → முன்மாதிரி மற்றும் வெகுஜன உற்பத்தி இரண்டிற்கும் ஏற்றது.

SMT இன் சவால்கள் மற்றும் வரம்புகள்

அதிக ஆரம்ப முதலீடு– இயந்திரங்கள் மற்றும் அடுப்புகள் மில்லியன் கணக்கில் செலவாகும்.

மறுவேலை சிரமம்- சிறிய கூறுகளை கைமுறையாக சரிசெய்வது கடினம்.

வெப்ப மேலாண்மை– உயர் சக்தி கொண்ட ஐசிக்கள் வெப்பத்தை உருவாக்குகின்றன.

மினியேட்டரைசேஷன் வரம்புகள்- 01005 க்கு கீழே மனித கையாளுதல் சாத்தியமற்றது.

போலியான ஆபத்து– விநியோகச் சங்கிலிகளில் SMD கூறுகளை போலியாக உருவாக்கலாம்.

SMTயின் எதிர்காலம்

SMT தொடர்ந்து வளர்ச்சியடைந்து வருகிறது:

AI மற்றும் இயந்திர கற்றல்- இடம் மற்றும் குறைபாடு கணிப்புகளை மேம்படுத்தவும்.

3D பேக்கேஜிங் & SiP- ஒரு தொகுப்பில் பல சில்லுகளை இணைத்தல்.

நெகிழ்வான & அணியக்கூடிய மின்னணு சாதனங்கள்– பிளாஸ்டிக் அல்லது ஜவுளி அடி மூலக்கூறுகளில் SMT.

சுற்றுச்சூழலுக்கு உகந்த பொருட்கள்- ஈயம் இல்லாத சாலிடர், RoHS இணக்கம்.

தொழில் 4.0 ஒருங்கிணைப்பு- நிகழ்நேர தரவுகளுடன் கூடிய ஸ்மார்ட் தொழிற்சாலைகள்.

சந்தை எதிர்பார்ப்பு 2025–2035: உலகளாவிய SMT உபகரண சந்தை விஞ்சும் என்று ஆய்வாளர்கள் கணித்துள்ளனர்15 பில்லியன் அமெரிக்க டாலர்கள்2030 ஆம் ஆண்டளவில், வாகன மின்னணுவியல் மற்றும் IoT ஆல் இயக்கப்படுகிறது.

நவீன மின்னணுத் துறையின் அடித்தளமாக மேற்பரப்பு ஏற்ற தொழில்நுட்பம் (SMT) உள்ளது. இது மினியேச்சரைசேஷன், பெருமளவிலான உற்பத்தி மற்றும் செலவுத் திறன் ஆகியவற்றை செயல்படுத்துகிறது, இது இன்றைய உயர் தொழில்நுட்ப வாழ்க்கை முறையை சாத்தியமாக்குகிறது.

ஸ்மார்ட்போன்கள் மற்றும் 5G நெட்வொர்க்குகள் முதல் மருத்துவம் மற்றும் வாகன மின்னணுவியல் வரை, SMT எல்லா இடங்களிலும் உள்ளது - மேலும் இது AI, IoT மற்றும் நெகிழ்வான சாதனங்கள் போன்ற புதிய தொழில்நுட்பங்களுடன் தொடர்ந்து வளர்ச்சியடையும்.

பொறியாளர்கள், உற்பத்தியாளர்கள் மற்றும் வாங்குபவர்களுக்கு, SMT-யில் தேர்ச்சி பெறுவது வெறும் ஒரு திறமை மட்டுமல்ல - உலகளாவிய மின்னணு சந்தையில் போட்டித்தன்மையுடன் இருப்பதற்கு இது முக்கியமாகும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

-

மேற்பரப்பு ஏற்ற தொழில்நுட்பம் (SMT) என்றால் என்ன?

சர்ஃபேஸ் மவுண்ட் டெக்னாலஜி (SMT) என்பது ஒரு PCB அசெம்பிளி முறையாகும், இது சர்ஃபேஸ்-மவுண்ட் சாதனங்களை (SMDs) நேரடியாக போர்டில் உள்ள பேட்களில் சாலிடர் செய்கிறது, இது அதிக கூறு அடர்த்தி, சிறிய வடிவ காரணிகள் மற்றும் தானியங்கி அதிவேக உற்பத்தியை செயல்படுத்துகிறது. த்ரூ-ஹோல் தொழில்நுட்பத்துடன் (THT) ஒப்பிடும்போது, SMT துளையிடுதலைக் குறைக்கிறது, சிக்னல் ஒருமைப்பாட்டை மேம்படுத்துகிறது மற்றும் வெகுஜன உற்பத்திக்கான அலகு செலவைக் குறைக்கிறது.

-

SMT அசெம்பிளி எவ்வாறு படிப்படியாக செயல்படுகிறது?

SMT செயல்முறையில் சாலிடர் பேஸ்ட் பிரிண்டிங் (ஸ்டென்சில் + SPI), SMD களின் தேர்வு மற்றும் இடம், ரீஃப்ளோ சாலிடரிங் (முன் சூடு/ஊறவைத்தல்/ரீஃப்ளோ/குளிர்வித்தல்), மற்றும் ஆய்வு (AOI/எக்ஸ்-ரே) மற்றும் செயல்பாட்டு/ICT சோதனை ஆகியவை அடங்கும். சரியான DFM பேட் வடிவமைப்பு, பேஸ்ட் வால்யூம் கட்டுப்பாடு மற்றும் சுயவிவர டியூனிங் டிரைவ் ஃபர்ஸ்ட்-பாஸ் மகசூல்.

-

SMT vs THT: நான் எதை தேர்வு செய்ய வேண்டும்?

மினியேட்டரைசேஷன், வேகம் மற்றும் செலவுத் திறனுக்கு SMT ஐப் பயன்படுத்தவும்; இயந்திர வலிமை முக்கியத்துவம் வாய்ந்த இடங்களில் THT ஐத் தேர்வு செய்யவும் (இணைப்பிகள், உயர் அழுத்த பாகங்கள், பெரிய செயலற்றவை). பல வடிவமைப்புகள் கலப்பு தொழில்நுட்பத்தை ஏற்றுக்கொள்கின்றன: பெரும்பாலான கூறுகளுக்கு SMT மற்றும் கனமான அல்லது உயர் மின்னோட்ட இணைப்பிகளுக்கு THT.