Tecnologia de montagem em superfície (SMT)é o método dominante de montagem de componentes eletrônicos diretamente na superfície de placas de circuito impresso (PCBs). Em vez de inserir fios longos através de furos perfurados, como na tecnologia through-hole (THT), a SMT utiliza componentes planos e compactos chamadosdispositivos de montagem em superfície (SMDs)que são soldados às almofadas na superfície do PCB.

Esta inovação permitiueletrônicos menores, mais leves e mais rápidosDe smartphones e laptops a sistemas de controle automotivo e equipamentos médicos, quase todos os dispositivos modernos dependem da tecnologia SMT para sua produção. Suas vantagens incluem:

Alta densidade de componentes(miniaturização de circuitos)

Velocidades de produção mais rápidascom automação

Menor custo de fabricaçãopor unidade

Confiabilidade aprimoradaatravés da redução dos efeitos parasitários

Em termos simples:Sem a SMT, a eletrônica moderna como a conhecemos não existiria.

A história da tecnologia de montagem em superfície

A SMT não surgiu da noite para o dia. Sua evolução está intimamente ligada ao rápido crescimento da eletrônica:

Década de 1960 – Origens na indústria aeroespacial e militar:Os primeiros experimentos nos EUA e no Japão mostraram que a montagem em superfície poderia reduzir o peso e o tamanho, o que é crucial para satélites e sistemas de defesa.

Década de 1970 – Adoção industrial:Empresas como IBM e Philips começaram a adotar SMT para aplicações de computação de alta densidade.

Década de 1980 – Boom da eletrônica de consumo: Empresas japonesas como Sony e Panasonic foram pioneiras em SMT em produtos de consumo, permitindo que Walkmans, filmadoras e os primeiros celulares encolhessem drasticamente.

Década de 1990 – Padronização: O empacotamento de componentes (SOIC, QFP, BGA) tornou-se padronizado globalmente, tornando o SMT o principal.

Anos 2000 – Onda de miniaturização: O surgimento de smartphones, tablets e dispositivos IoT levou componentes passivos de tamanho 0201 e 01005 à produção em massa.

Década de 2020 – IA e Indústria 4.0:Hoje, a SMT integraaprendizado de máquina, robótica e manufatura inteligentepara obter monitoramento de qualidade em tempo real e manutenção preditiva.

Princípios Fundamentais da Montagem SMT

Em sua essência, o SMT se baseia em três pilares:

Projeto de PCB para SMT– Os padrões de aterramento e os layouts das almofadas de solda devem corresponderSMDrequisitos do pacote.

Posicionamento preciso de componentes– Máquinas pick-and-place posicionam milhares de SMDs por minuto.

Processo de Soldagem Controlado– Os fornos de refluxo derretem a pasta de solda para formar juntas fortes e confiáveis.

Ao combinar essas etapas com inspeção e testes, os fabricantes alcançam oprecisão e consistêncianecessário para a produção em massa de eletrônicos.

Dispositivos de montagem em superfície (SMDs)

A SMT não existiria sem componentes especializados projetados para montagem em superfície:

Componentes passivos

Resistores(por exemplo, pacotes 0402, 0603)

Capacitores(capacitores multicamadas cerâmicos dominam SMT)

Indutores(usado em circuitos de RF, filtros, fontes de alimentação)

Componentes ativos

Transistores e diodos(pacotes SOT-23)

Circuitos Integrados (CIs)– de microcontroladores a ASICs

Pacotes IC comuns em SMT

SOIC (Circuito Integrado de Pequeno Esboço)– compacto, amplamente utilizado.

QFP (Pacote Quad Flat)– cabos em todos os quatro lados, bom para contagens altas de pinos.

QFN (Quad Flat No-Lead)– sem chumbo, excelente desempenho térmico.

BGA (matriz de grade de esferas)– usa bolas de solda; popular para processadores e FPGAs.

CSP (Pacote em Escala de Chip)– quase do mesmo tamanho que o próprio dado.

📌 Tendência: A indústria continua a reduzir os tamanhos das embalagens, passando de 0603 para01005 (0,4 × 0,2 mm)componentes, desafiando tanto o equipamento quanto o manuseio humano.

Linha de montagem e equipamentos SMT

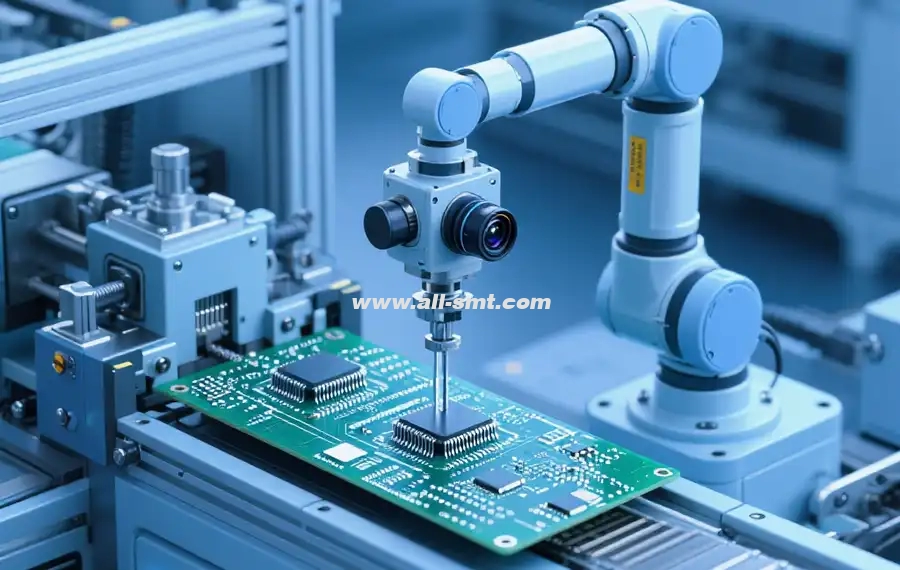

As modernas linhas de produção SMT são altamente automatizadas. Os principais equipamentos incluem:

Impressora de Pastas de Solda– Aplica pasta de solda nas almofadas usando um estêncil.

Máquinas Pick-and-Pace – Robôs de alta velocidade que coletam componentes de alimentadores e os colocam no PCB.

Marcas líderes:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Os modelos de ponta colocam mais de 100.000 componentes por hora.

Forno de refluxo– Aquece a placa em zonas controladas para derreter a pasta de solda.

AOI(Inspeção Óptica Automatizada)– Verifica a precisão do posicionamento e a qualidade da solda.

Inspeção de raios X– Crítico para BGAs e juntas ocultas.

Sistemas de transporte– Automatizar transferência entre máquinas.

Estações de retrabalho– Para corrigir erros em placas complexas.

Processo de montagem SMT passo a passo

1. Impressão em pasta de solda

Um estêncil se alinha com o PCB e a pasta é aplicada às almofadas.

A qualidade do volume da pasta de solda impacta diretamente no rendimento.

2. Posicionamento dos componentes

Os cabeçotes de coleta e colocação usam bicos de vácuo para coletar componentes.

É necessária alta precisão (precisão de ±0,05 mm).

3. Soldagem por refluxo

O PCB passa pelas zonas:pré-aquecer, mergulhar, refluir, resfriar.

Perfis de temperatura corretos evitam defeitos como marcas de exclusão ou vazios.

4. Inspeção e Teste

AOI detecta peças ausentes/desalinhadas.

Raio X identifica defeitos ocultos em BGAs.

O ICT (In-Circuit Test) garante a continuidade elétrica.

5. Limpeza e Revestimento Conformal

Para eletrônicos de alta confiabilidade (automotivos, aeroespaciais), as placas podem ser limpas e revestidas para proteção.

Defeitos comuns de SMT e soluções

Apesar da automação, podem ocorrer defeitos:

Tombstoning– Resistores ou capacitores pequenos ficam em pé devido à umidade irregular da solda.

Solução: Ajuste o volume da pasta de solda e o perfil de refluxo.

Ponte– A solda conecta as pastilhas adjacentes, causando curtos-circuitos.

Solução: Otimize o design do estêncil, reduza o volume da pasta.

Vazios– Gás preso dentro das juntas de solda.

Solução: Melhorar a formulação da pasta, ajustar o aquecimento.

Juntas frias– Soldagem fraca devido ao calor insuficiente.

Solução: Modifique a curva de refluxo, garanta a liga correta.

Desalinhamento de componentes– Causado por vibração ou posicionamento inadequado.

Solução: Melhore a calibração de pick-and-place.

Controle de Qualidade em SMT

Para manter alta confiabilidade, os fabricantes implementam:

SPI (Inspeção de Pasta de Solda)– Garante a espessura correta da pasta.

AOI– Detecta peças ausentes, desalinhadas ou marcadas para exclusão.

TIC (Teste em circuito)– Verifica a função do circuito.

Teste de Sonda Voadora– Testes flexíveis para protótipos.

Teste Funcional– Simula o desempenho do uso final.

Aplicações do SMT em todos os setores

Eletrônicos de consumo– Smartphones, TVs, dispositivos vestíveis.

Eletrônica automotiva– Unidades de controle do motor (ECUs), sistemas ADAS.

Automação Industrial– CLPs, drivers de motores, robótica.

Dispositivos médicos– Sistemas de endoscopia, diagnósticos portáteis.

Aeroespacial e Defesa– Aviônica, sistemas de satélite.

Telecomunicações– Estações base 5G, roteadores, sistemas de fibra óptica.

Vantagens da tecnologia de montagem em superfície

Alta densidade de componentes → designs compactos.

Produção mais rápida → até 100.000 colocações/hora.

Menor custo → menos perfuração, menos material.

Maior confiabilidade → menos efeitos parasitários.

Escalabilidade → adequado tanto para prototipagem quanto para produção em massa.

Desafios e limitações do SMT

Alto investimento inicial– Máquinas e fornos custam milhões.

Dificuldade de retrabalho– Componentes pequenos são difíceis de consertar manualmente.

Gestão térmica– CIs de alta potência geram calor.

Limites de miniaturização– Manuseio humano impossível abaixo de 01005.

Risco de falsificação– Componentes SMD podem ser falsificados em cadeias de suprimentos.

O futuro do SMT

A SMT continua a evoluir:

IA e Aprendizado de Máquina– Otimizar posicionamento e previsão de defeitos.

Embalagem 3D e SiP– Combinando vários chips em um único pacote.

Eletrônicos Flexíveis e Vestíveis– SMT em substratos plásticos ou têxteis.

Materiais ecológicos– Solda sem chumbo, conformidade com RoHS.

Integração da Indústria 4.0– Fábricas inteligentes com dados em tempo real.

Perspectivas de mercado 2025–2035: Analistas preveem que o mercado global de equipamentos SMT excederáUS$ 15 bilhõesaté 2030, impulsionado pela eletrônica automotiva e pela IoT.

A Tecnologia de Montagem em Superfície (SMT) é a base da indústria eletrônica moderna. Ela permite a miniaturização, a produção em massa e a eficiência de custos, tornando possível o estilo de vida de alta tecnologia atual.

De smartphones e redes 5G a eletrônicos médicos e automotivos, a SMT está em toda parte e continuará a evoluir junto com novas tecnologias como IA, IoT e dispositivos flexíveis.

Para engenheiros, fabricantes e compradores, dominar o SMT não é apenas uma habilidade — é a chave para permanecer competitivo no mercado global de eletrônicos.

Perguntas frequentes

-

O que é tecnologia de montagem em superfície (SMT)?

A tecnologia de montagem em superfície (SMT) é um método de montagem de PCB que solda dispositivos de montagem em superfície (SMDs) diretamente em pads na placa, permitindo alta densidade de componentes, formatos menores e produção automatizada em alta velocidade. Comparada à tecnologia through-hole (THT), a SMT reduz a necessidade de perfuração, melhora a integridade do sinal e reduz o custo unitário para fabricação em massa.

-

Como funciona a montagem SMT passo a passo?

O processo SMT inclui impressão de pasta de solda (estêncil + SPI), coleta e colocação de SMDs, soldagem por refluxo (pré-aquecimento/imersão/refluxo/resfriamento) e inspeção (AOI/raio-X), além de testes funcionais/TIC. O design adequado da pastilha DFM, o controle do volume da pasta e o ajuste do perfil determinam o rendimento na primeira passagem.

-

SMT vs THT: qual devo escolher?

Use SMT para miniaturização, velocidade e eficiência de custos; escolha THT onde a robustez mecânica é importante (conectores, peças de alta tensão, passivos grandes). Muitos projetos adotam tecnologias mistas: SMT para a maioria dos componentes e THT para conectores pesados ou de alta corrente.