Tehnologia de montare la suprafață (SMT)este metoda dominantă de asamblare a componentelor electronice direct pe suprafața plăcilor cu circuite imprimate (PCB). În loc să introducă cabluri lungi prin găuri perforate, așa cum se întâmplă în tehnologia găurilor traversante (THT), SMT utilizează componente plate și compacte numitedispozitive cu montare la suprafață (SMD)care sunt lipite pe pad-uri de pe suprafața PCB-ului.

Această inovație a permiselectronică mai mică, mai ușoară și mai rapidăDe la smartphone-uri și laptopuri la sisteme de control auto și echipamente medicale, aproape fiecare dispozitiv modern se bazează pe SMT pentru producția sa. Avantajele sale includ:

Densitate mare de componente(miniaturizarea circuitelor)

Viteze de producție mai rapidecu automatizare

Costuri de fabricație mai micipe unitate

Fiabilitate îmbunătățităprin reducerea efectelor parazitare

În termeni simpli:Fără SMT, electronica modernă așa cum o cunoaștem nu ar exista.

Istoria tehnologiei de montare la suprafață

SMT nu a apărut peste noapte. Evoluția sa este strâns legată de creșterea rapidă a electronicii:

Anii 1960 – Origini în industria aerospațială și militarăPrimele experimente din SUA și Japonia au arătat că montarea la suprafață ar putea reduce greutatea și dimensiunea – aspecte cruciale pentru sateliți și sisteme de apărare.

Anii 1970 – Adopție industrialăCompanii precum IBM și Philips au început să adopte SMT pentru aplicații de calcul de înaltă densitate.

Anii 1980 – Boom-ul electronicelor de larg consumCompanii japoneze precum Sony și Panasonic au fost pioniere în SMT în produsele de larg consum, permițând Walkman-urilor, camerelor video și primelor telefoane mobile să se reducă dramatic.

Anii 1990 – StandardizareAmbalarea componentelor (SOIC, QFP, BGA) a devenit standardizată la nivel global, SMT devenind mainstream.

Anii 2000 – Valul de miniaturizareCreșterea numărului de smartphone-uri, tablete și dispozitive IoT a impulsionat producția de masă a componentelor pasive de dimensiuni 0201 și 01005.

Anii 2020 – IA și Industria 4.0Astăzi, SMT se integreazăînvățarea automată, robotica și fabricația inteligentăpentru a realiza monitorizarea calității în timp real și mentenanța predictivă.

Principiile de bază ale asamblării SMT

În esență, SMT se bazează pe trei piloni:

Proiectare PCB pentru SMT– Modelele de lipire și amplasarea plăcuțelor de lipire trebuie să corespundăSMDcerințele pachetului.

Plasarea precisă a componentelor– Mașinile de tip „pick-and-place” poziționează mii de SMD-uri pe minut.

Proces de lipire controlat– Cuptoarele de reflow topesc pasta de lipit pentru a forma îmbinări puternice și fiabile.

Prin combinarea acestor etape cu inspecția și testarea, producătorii atingprecizie și consecvențănecesară pentru producția de electronice în masă.

Dispozitive cu montare la suprafață (SMD)

SMT nu ar exista fără componente specializate concepute pentru montare la suprafață:

Componente pasive

Rezistoare(de exemplu, pachete 0402, 0603)

Condensatoare(condensatoarele ceramice multistrat domină SMT)

Inductoare(utilizat în circuite RF, filtre, surse de alimentare)

Componente active

Tranzistoare și diode(pachete SOT-23)

Circuite integrate (IC)– de la microcontrolere la ASIC-uri

Pachete IC comune în SMT

SOIC (Circuit Integrat cu Contur Mic)– compact, utilizat pe scară largă.

QFP (Pachet Quad Flat)– cabluri pe toate cele patru laturi, bune pentru un număr mare de pini.

QFN (Cvadruplu plat fără fir)– fără plumb, performanță termică excelentă.

BGA (Matrice de grilă cu bile)– folosește bile de lipit; popular pentru procesoare și FPGA-uri.

CSP (Pachet la scară de cip)– aproape aceeași dimensiune ca și matrița în sine.

📌 Tendință: Industria continuă să reducă dimensiunile ambalajelor, trecând de la 06:03 la01005 (0,4 × 0,2 mm)componente, provocând provocări atât pentru echipamente, cât și pentru manipularea umană.

Linie de asamblare și echipamente SMT

Liniile de producție SMT moderne sunt extrem de automatizate. Echipamentele principale includ:

Imprimantă cu pastă de lipit– Aplică pastă de lipit pe plăcuțe folosind un șablon.

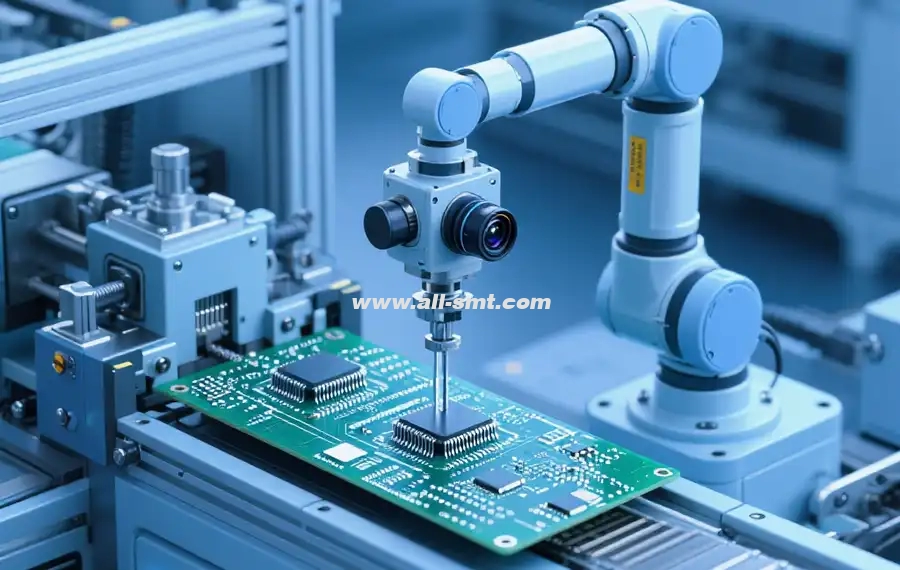

Mașini Pick-and-Place – Roboți de mare viteză care preiau componente din alimentatoare și le plasează pe PCB.

Mărci de top:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Modelele de înaltă calitate plasează peste 100.000 de componente pe oră.

Cuptor de reflow– Încălzește placa în zone controlate pentru a topi pasta de lipit.

Aspect de interes(Inspecție optică automată)– Verifică precizia plasării și calitatea lipiturii.

Inspecție cu raze X– Esențial pentru BGA-uri și îmbinări ascunse.

Sisteme de transportoare– Automatizează transferul între mașini.

Stații de reparare– Pentru corectarea erorilor de pe plăci complexe.

Procesul de asamblare SMT pas cu pas

1. Imprimare cu pastă de lipit

Un șablon se aliniază cu PCB-ul, iar pasta se aplică pe pad-uri.

Calitatea volumului de pastă de lipit are un impact direct asupra randamentului.

2. Plasarea componentelor

Capetele de preluare și plasare utilizează duze de vid pentru a prelua componentele.

Este necesară o precizie ridicată (precizie de ±0,05 mm).

3. Lipire prin reflow

PCB-ul trece prin zone:preîncălzire, îmbibare, reflux, răcire.

Profilurile corecte de temperatură previn defecte precum deformarea pietrelor funerare sau golurile.

4. Inspecție și testare

AOI detectează piesele lipsă/nereliniate.

Razele X identifică defectele ascunse în BGA-uri.

ICT (testul în circuit) asigură continuitatea electrică.

5. Curățare și acoperire conformală

Pentru electronica de înaltă fiabilitate (auto, aerospațială), plăcile pot fi curățate și acoperite pentru protecție.

Defecte SMT comune și soluții

În ciuda automatizării, pot apărea defecte:

Înmormântare– Rezistențele sau condensatoarele mici stau în poziție verticală din cauza umezirii neuniforme a lipiturii.

SoluţieAjustați volumul pastei de lipit și profilul de reflow.

Bridging– Lipirea conectează plăcuțele adiacente, provocând scurtcircuitări.

SoluţieOptimizați designul șablonului, reduceți volumul de pastă.

Goluri– Gaz prins în interiorul îmbinărilor de lipire.

SoluţieÎmbunătățiți formularea pastei, ajustați încălzirea.

Îmbinări reci– Lipire slabă din cauza căldurii insuficiente.

SoluţieModificați curba de reflow, asigurați-vă că aliajul este corect.

Nealinierea componentelor– Cauzate de vibrații sau amplasare necorespunzătoare.

SoluţieÎmbunătățiți calibrarea de tip „pick-and-place”.

Controlul calității în SMT

Pentru a menține o fiabilitate ridicată, producătorii implementează:

SPI (Inspecția pastei de lipit)– Asigură grosimea corectă a pastei.

Aspect de interes– Detectează piesele lipsă, nealiniate sau deteriorate.

ICT (Testul în Circuit)– Verifică funcționarea circuitului.

Testarea sondei zburătoare– Testare flexibilă pentru prototipuri.

Testarea funcțională– Simulează performanța utilizatorului final.

Aplicații ale SMT în diverse industrii

Electronice de larg consum– Smartphone-uri, televizoare, dispozitive portabile.

Electronică auto– Unități de control al motorului (ECU), sisteme ADAS.

Automatizare industrială– PLC-uri, drivere pentru motoare, robotică.

Dispozitive medicale– Sisteme de endoscopie, dispozitive portabile de diagnosticare.

Aerospațială și Apărare– Avionică, sisteme de satelit.

Telecomunicatii– Stații de bază 5G, routere, sisteme cu fibră optică.

Avantajele tehnologiei de montare la suprafață

Densitate mare de componente → design compact.

Producție mai rapidă → până la 100.000 de plasări/oră.

Cost mai mic → mai puțină găurire, mai puțin material.

Fiabilitate mai mare → mai puține efecte parazitare.

Scalabilitate → potrivită atât pentru prototipare, cât și pentru producția de masă.

Provocări și limite ale SMT

Investiție inițială mare– Mașinile și cuptoarele costă milioane.

Dificultate de reluare– Componentele mici sunt greu de reparat manual.

Management termic– Circuitele integrate de mare putere generează căldură.

Limite de miniaturizare– Manipularea umană este imposibilă sub 01:05.

Riscul de contrafacere– Componentele SMD pot fi falsificate în lanțurile de aprovizionare.

Viitorul SMT

SMT continuă să evolueze:

Inteligența artificială și învățarea automată– Optimizați plasarea și predicția defectelor.

Ambalaje 3D și SiP– Combinarea mai multor cipuri într-un singur pachet.

Electronică flexibilă și purtabilă– SMT pe substraturi din plastic sau textile.

Materiale ecologice– Aliaj de lipire fără plumb, conform cu directiva RoHS.

Integrare în Industria 4.0– Fabrici inteligente cu date în timp real.

Perspective de piață 2025–2035Analiștii prevăd că piața globală a echipamentelor SMT va depăși15 miliarde USDpână în 2030, impulsionată de electronica auto și IoT.

Tehnologia de montare la suprafață (SMT) este fundamentul industriei electronice moderne. Aceasta permite miniaturizarea, producția de masă și eficiența costurilor, făcând posibil stilul de viață high-tech de astăzi.

De la smartphone-uri și rețele 5G la electronică medicală și auto, SMT este peste tot - și va continua să evolueze alături de noile tehnologii precum inteligența artificială, IoT și dispozitivele flexibile.

Pentru ingineri, producători și cumpărători, stăpânirea SMT nu este doar o abilitate - este cheia pentru a rămâne competitivi pe piața globală a electronicelor.

FAQ

-

Ce este tehnologia de montare la suprafață (SMT)?

Tehnologia de montare la suprafață (SMT) este o metodă de asamblare PCB care lipește dispozitivele de montare la suprafață (SMD) direct pe pad-urile de pe placă, permițând o densitate mare a componentelor, factori de formă mai mici și o producție automatizată de mare viteză. Comparativ cu tehnologia through-hole (THT), SMT reduce găurirea, îmbunătățește integritatea semnalului și scade costul unitar pentru fabricația în masă.

-

Cum funcționează asamblarea SMT pas cu pas?

Procesul SMT include imprimarea pastei de lipit (stencil + SPI), preluarea și plasarea SMD-urilor, lipirea prin reflow (preîncălzire/înmuiere/reflow/răcire) și inspecția (AOI/radiografie), plus testarea funcțională/ICT. Designul adecvat al pad-ului DFM, controlul volumului pastei și reglarea profilului determină randamentul la prima trecere.

-

SMT vs. THT: pe care ar trebui să-l aleg?

Folosește SMT pentru miniaturizare, viteză și eficiență a costurilor; alege THT acolo unde contează robustețea mecanică (conectori, piese supuse solicitărilor mari, componente pasive mari). Multe modele adoptă tehnologie mixtă: SMT pentru majoritatea componentelor și THT pentru conectori cu curent mare sau mare.