Teknologi Pemasangan Permukaan (SMT)adalah metode dominan untuk merakit komponen elektronik langsung ke permukaan papan sirkuit cetak (PCB). Alih-alih memasukkan kabel panjang melalui lubang bor seperti pada teknologi lubang tembus (THT), SMT menggunakan komponen pipih dan kompak yang disebutperangkat pemasangan permukaan (SMD)yang disolder ke bantalan pada permukaan PCB.

Inovasi ini telah memungkinkanelektronik yang lebih kecil, lebih ringan, dan lebih cepatDari ponsel pintar dan laptop hingga sistem kontrol otomotif dan peralatan medis, hampir setiap perangkat modern mengandalkan SMT untuk produksinya. Keunggulannya meliputi:

Kepadatan komponen tinggi(miniaturisasi sirkuit)

Kecepatan produksi lebih cepatdengan otomatisasi

Biaya produksi lebih rendahper satuan

Peningkatan keandalanmelalui pengurangan efek parasit

Secara sederhana:Tanpa SMT, elektronik modern seperti yang kita kenal sekarang tidak akan ada.

Sejarah Teknologi Pemasangan Permukaan

SMT tidak muncul dalam semalam. Evolusinya berkaitan erat dengan pesatnya pertumbuhan elektronik:

1960-an – Asal usul di bidang kedirgantaraan & militerPercobaan awal di AS dan Jepang menunjukkan bahwa pemasangan di permukaan dapat mengurangi berat dan ukuran—yang penting untuk satelit dan sistem pertahanan.

1970-an – Adopsi industriPerusahaan seperti IBM dan Philips mulai mengadopsi SMT untuk aplikasi komputasi kepadatan tinggi.

1980-an – Ledakan barang elektronik konsumenPerusahaan Jepang seperti Sony dan Panasonic memelopori SMT dalam produk konsumen, yang memungkinkan Walkman, camcorder, dan telepon seluler awal menyusut secara dramatis.

1990-an – Standardisasi:Pengemasan komponen (SOIC, QFP, BGA) menjadi standar global, menjadikan SMT sebagai arus utama.

2000-an – Gelombang miniaturisasi:Munculnya telepon pintar, tablet, dan perangkat IoT mendorong komponen pasif berukuran 0201 dan 01005 ke produksi massal.

Tahun 2020-an – AI dan Industri 4.0:Saat ini, SMT terintegrasipembelajaran mesin, robotika, dan manufaktur pintaruntuk mencapai pemantauan kualitas waktu nyata dan pemeliharaan prediktif.

Prinsip Inti Perakitan SMT

Pada intinya, SMT bergantung pada tiga pilar:

Desain PCB untuk SMT– Pola lahan dan tata letak bantalan solder harus sesuaiSMDpersyaratan paket.

Penempatan Komponen yang Tepat– Mesin pick-and-place memposisikan ribuan SMD per menit.

Proses Penyolderan Terkendali– Oven reflow melelehkan pasta solder untuk membentuk sambungan yang kuat dan andal.

Dengan menggabungkan langkah-langkah ini dengan inspeksi dan pengujian, produsen mencapaiakurasi dan konsistensidiperlukan untuk produksi elektronik massal.

Perangkat Pemasangan Permukaan (SMD)

SMT tidak akan ada tanpa komponen khusus yang dirancang untuk pemasangan permukaan:

Komponen Pasif

Resistor(misalnya, paket 0402, 0603)

Kapasitor(kapasitor multilayer keramik mendominasi SMT)

Induktor(digunakan dalam sirkuit RF, filter, catu daya)

Komponen Aktif

Transistor dan dioda(paket SOT-23)

Sirkuit Terpadu (IC)– dari mikrokontroler hingga ASIC

Paket IC Umum di SMT

SOIC (Sirkuit Terpadu Garis Kecil)– kompak, banyak digunakan.

QFP (Paket Datar Quad)– mengarah pada keempat sisinya, bagus untuk jumlah pin yang tinggi.

QFN (Quad Flat Tanpa Timbal)– tanpa kabel, kinerja termal yang sangat baik.

BGA (Ball Grid Array)– menggunakan bola solder; populer untuk prosesor dan FPGA.

CSP (Paket Skala Chip)– ukurannya hampir sama dengan dadu itu sendiri.

📌 Tren: Industri terus mengecilkan ukuran paket, bergerak dari 0603 ke01005 (0,4 × 0,2 mm)komponen, yang menantang peralatan dan penanganan manusia.

Lini Perakitan dan Peralatan SMT

Lini produksi SMT modern sangat otomatis. Peralatan utamanya meliputi:

Pencetak Tampal Solder– Oleskan pasta solder ke bantalan menggunakan stensil.

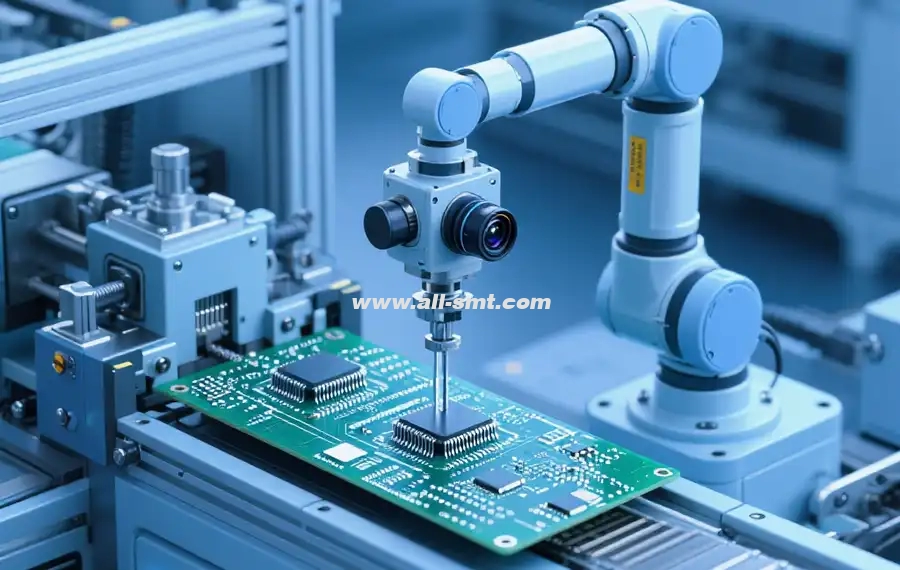

Mesin Pick-and-Place – Robot berkecepatan tinggi yang mengambil komponen dari pengumpan dan menempatkannya di PCB.

Merek terkemuka:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

Model kelas atas menempatkan lebih dari 100.000 komponen per jam.

Oven Reflow– Memanaskan papan di zona terkendali untuk melelehkan pasta solder.

AOI(Inspeksi Optik Otomatis)– Memeriksa akurasi penempatan dan kualitas solder.

Pemeriksaan Sinar-X– Penting untuk BGA dan sambungan tersembunyi.

Sistem Konveyor– Otomatisasi transfer antar mesin.

Stasiun Pengerjaan Ulang– Untuk mengoreksi kesalahan pada papan yang kompleks.

Proses Perakitan SMT Langkah demi Langkah

1. Pencetakan Pasta Solder

Stensil disejajarkan dengan PCB, dan pasta dioleskan ke bantalan.

Kualitas volume pasta solder berdampak langsung pada hasil.

2. Penempatan Komponen

Kepala pick-and-place menggunakan nosel vakum untuk mengambil komponen.

Diperlukan presisi tinggi (akurasi ±0,05 mm).

3. Penyolderan Reflow

PCB melewati zona:pemanasan awal, perendaman, reflow, pendinginan.

Profil suhu yang benar mencegah terjadinya cacat seperti tombstoning atau rongga.

4. Inspeksi & Pengujian

AOI mendeteksi bagian yang hilang/tidak selaras.

Sinar-X mengidentifikasi cacat tersembunyi dalam BGA.

ICT (In-Circuit Test) memastikan kontinuitas listrik.

5. Pembersihan dan Pelapisan Konformal

Untuk elektronik keandalan tinggi (otomotif, kedirgantaraan), papan dapat dibersihkan dan dilapisi untuk perlindungan.

Cacat Umum SMT dan Solusinya

Meskipun ada otomatisasi, cacat tetap dapat terjadi:

Batu nisan– Resistor atau kapasitor kecil berdiri tegak karena pembasahan solder yang tidak merata.

Larutan: Sesuaikan volume pasta solder dan profil reflow.

Menjembatani– Solder menyambungkan bantalan yang berdekatan, yang menyebabkan hubungan arus pendek.

Larutan: Optimalkan desain stensil, kurangi volume pasta.

Kekosongan– Gas terperangkap di dalam sambungan solder.

Larutan: Perbaiki formulasi pasta, sesuaikan pemanasan.

Sendi Dingin– Penyolderan lemah karena panas tidak mencukupi.

Larutan: Ubah kurva reflow, pastikan paduan yang benar.

Ketidakselarasan Komponen– Disebabkan oleh getaran atau penempatan yang tidak tepat.

Larutan: Meningkatkan kalibrasi pilih dan tempat.

Kontrol Kualitas di SMT

Untuk mempertahankan keandalan yang tinggi, produsen menerapkan:

SPI (Pemeriksaan Pasta Solder)– Memastikan ketebalan pasta yang benar.

AOI– Mendeteksi bagian yang hilang, tidak sejajar, atau rusak.

TIK (Ujian Dalam Sirkuit)– Memverifikasi fungsi sirkuit.

Pengujian Pesawat Luar Angkasa– Pengujian yang fleksibel untuk prototipe.

Pengujian Fungsional– Mensimulasikan kinerja penggunaan akhir.

Aplikasi SMT di Berbagai Industri

Elektronik Konsumen– Ponsel pintar, TV, perangkat yang dapat dikenakan.

Elektronik Otomotif– Unit Kontrol Mesin (ECU), sistem ADAS.

Otomasi Industri– PLC, penggerak motor, robotika.

Alat kesehatan– Sistem endoskopi, diagnostik portabel.

Dirgantara & Pertahanan– Avionik, sistem satelit.

Telekomunikasi– Stasiun pangkalan 5G, router, sistem serat optik.

Keunggulan Teknologi Surface Mount

Kepadatan komponen tinggi → desain kompak.

Produksi lebih cepat → hingga 100.000 penempatan/jam.

Biaya lebih rendah → lebih sedikit pengeboran, lebih sedikit material.

Keandalan lebih tinggi → lebih sedikit efek parasit.

Skalabilitas → cocok untuk pembuatan prototipe dan produksi massal.

Tantangan dan Keterbatasan SMT

Investasi awal yang tinggi– Mesin dan oven harganya jutaan.

Kesulitan pengerjaan ulang– Komponen kecil sulit diperbaiki secara manual.

Manajemen termal– IC daya tinggi menghasilkan panas.

Batasan miniaturisasi– Penanganan manusia tidak mungkin dilakukan di bawah 01005.

Risiko pemalsuan– Komponen SMD dapat dipalsukan dalam rantai pasokan.

Masa Depan SMT

SMT terus berkembang:

AI dan Pembelajaran Mesin– Mengoptimalkan penempatan dan prediksi cacat.

Kemasan 3D & SiP– Menggabungkan beberapa chip dalam satu paket.

Elektronik Fleksibel & Dapat Dipakai– SMT pada substrat plastik atau tekstil.

Bahan Ramah Lingkungan– Solder bebas timbal, sesuai RoHS.

Integrasi Industri 4.0– Pabrik pintar dengan data waktu nyata.

Prospek Pasar 2025–2035: Analis memperkirakan pasar peralatan SMT global akan melampauiUSD 15 miliarpada tahun 2030, didorong oleh elektronik otomotif dan IoT.

Teknologi Surface Mount (SMT) adalah fondasi industri elektronik modern. Teknologi ini memungkinkan miniaturisasi, produksi massal, dan efisiensi biaya, sehingga memungkinkan gaya hidup berteknologi tinggi masa kini.

Dari telepon pintar dan jaringan 5G hingga elektronik medis dan otomotif, SMT ada di mana-mana—dan akan terus berkembang seiring dengan teknologi baru seperti AI, IoT, dan perangkat fleksibel.

Bagi para insinyur, produsen, dan pembeli, menguasai SMT bukan sekadar keterampilan—melainkan kunci untuk tetap kompetitif di pasar elektronik global.

FAQ

-

Apa itu teknologi pemasangan permukaan (SMT)?

Teknologi pemasangan permukaan (SMT) adalah metode perakitan PCB yang menyolder perangkat pemasangan permukaan (SMD) langsung ke bantalan pada papan, memungkinkan kepadatan komponen yang tinggi, faktor bentuk yang lebih kecil, dan produksi otomatis berkecepatan tinggi. Dibandingkan dengan teknologi lubang tembus (THT), SMT mengurangi pengeboran, meningkatkan integritas sinyal, dan menurunkan biaya unit untuk produksi massal.

-

Bagaimana cara kerja perakitan SMT langkah demi langkah?

Proses SMT meliputi pencetakan pasta solder (stensil + SPI), pengambilan dan penempatan SMD, penyolderan reflow (pemanasan awal/perendaman/reflow/pendinginan), dan inspeksi (AOI/X-ray) serta pengujian fungsional/ICT. Desain bantalan DFM yang tepat, kontrol volume pasta, dan penyetelan profil mendorong hasil first pass.

-

SMT vs THT: mana yang harus saya pilih?

Gunakan SMT untuk miniaturisasi, kecepatan, dan efisiensi biaya; pilih THT untuk hal-hal yang membutuhkan kekokohan mekanis (konektor, komponen bertekanan tinggi, komponen pasif besar). Banyak desain mengadopsi teknologi campuran: SMT untuk sebagian besar komponen dan THT untuk konektor berat atau arus tinggi.