Oberflächenmontagetechnik (SMT)ist die vorherrschende Methode zur Montage elektronischer Komponenten direkt auf der Oberfläche von Leiterplatten (PCBs). Anstatt lange Leitungen durch gebohrte Löcher zu stecken, wie bei der Durchsteckmontage (THT), verwendet SMT flache, kompakte Komponenten, die sogenanntenOberflächenmontierte Bauelemente (SMDs)die an Pads auf der PCB-Oberfläche gelötet sind.

Diese Innovation ermöglichtekleinere, leichtere und schnellere ElektronikVon Smartphones und Laptops bis hin zu Fahrzeugsteuerungssystemen und medizinischen Geräten – fast jedes moderne Gerät wird mit SMT hergestellt. Zu den Vorteilen gehören:

Hohe Bauteildichte(Miniaturisierung von Schaltkreisen)

Schnellere Produktionsgeschwindigkeitenmit Automatisierung

Niedrigere Herstellungskostenpro Einheit

Verbesserte Zuverlässigkeitdurch reduzierte parasitäre Effekte

Einfach ausgedrückt:Ohne SMT gäbe es die moderne Elektronik, wie wir sie kennen, nicht.

Die Geschichte der Oberflächenmontagetechnik

SMT ist nicht über Nacht entstanden. Seine Entwicklung ist eng mit dem rasanten Wachstum der Elektronik verbunden:

1960er Jahre – Ursprünge in der Luft- und Raumfahrt und beim Militär: Frühe Experimente in den USA und Japan zeigten, dass durch die Oberflächenmontage Gewicht und Größe reduziert werden können – entscheidend für Satelliten und Verteidigungssysteme.

1970er Jahre – Industrielle Übernahme: Unternehmen wie IBM und Philips begannen, SMT für hochdichte Computeranwendungen einzusetzen.

1980er Jahre – Boom der Unterhaltungselektronik: Japanische Unternehmen wie Sony und Panasonic waren Pioniere der SMT im Konsumgüterbereich und ermöglichten so eine drastische Verkleinerung von Walkmans, Camcordern und frühen Mobiltelefonen.

1990er Jahre – Standardisierung: Die Komponentenverpackung (SOIC, QFP, BGA) wurde weltweit standardisiert, wodurch SMT zum Mainstream wurde.

2000er Jahre – Miniaturisierungswelle: Der Aufstieg von Smartphones, Tablets und IoT-Geräten führte zur Massenproduktion passiver Komponenten der Größen 0201 und 01005.

2020er Jahre – KI und Industrie 4.0: Heute integriert SMTmaschinelles Lernen, Robotik und intelligente Fertigungum eine Echtzeit-Qualitätsüberwachung und vorausschauende Wartung zu erreichen.

Grundprinzipien der SMT-Montage

Im Kern stützt sich SMT auf drei Säulen:

PCB-Design für SMT– Landmuster und Lötpad-Layouts müssen übereinstimmenSMDPaketanforderungen.

Präzise Komponentenplatzierung– Pick-and-Place-Automaten positionieren Tausende SMDs pro Minute.

Kontrollierter Lötprozess– Reflow-Öfen schmelzen Lötpaste, um starke, zuverlässige Verbindungen zu bilden.

Durch die Kombination dieser Schritte mit Inspektionen und Tests erreichen die Hersteller dieGenauigkeit und Konsistenzfür die Massenproduktion von Elektronik erforderlich.

Oberflächenmontierte Bauelemente (SMDs)

SMT wäre ohne spezielle Komponenten für die Oberflächenmontage nicht möglich:

Passive Komponenten

Widerstände(zB 0402, 0603 Pakete)

Kondensatoren(keramische Mehrschichtkondensatoren dominieren SMT)

Induktivitäten(wird in HF-Schaltungen, Filtern, Stromversorgungen verwendet)

Aktive Komponenten

Transistoren und Dioden(SOT-23-Gehäuse)

Integrierte Schaltkreise (ICs)– vom Mikrocontroller bis zum ASIC

Gängige IC-Pakete in SMT

SOIC (Small Outline Integrated Circuit)– kompakt, weit verbreitet.

QFP (Quad-Flat-Paket)– Anschlüsse auf allen vier Seiten, gut für hohe Pinzahlen.

QFN (Quad Flat No-Lead)– bleifrei, hervorragende thermische Leistung.

BGA (Ball Grid Array)– verwendet Lötkugeln; beliebt für Prozessoren und FPGAs.

CSP (Chip Scale Package)– fast die gleiche Größe wie der Würfel selbst.

📌 Trend: Die Industrie verkleinert weiterhin die Paketgrößen, von 0603 auf01005 (0,4 × 0,2 mm)Komponenten, die sowohl für die Ausrüstung als auch für die menschliche Handhabung eine Herausforderung darstellen.

SMT-Montagelinie und -Ausrüstung

Moderne SMT-Produktionslinien sind hochautomatisiert. Zur Hauptausrüstung gehören:

Lötpastendrucker– Trägt Lötpaste mithilfe einer Schablone auf Pads auf.

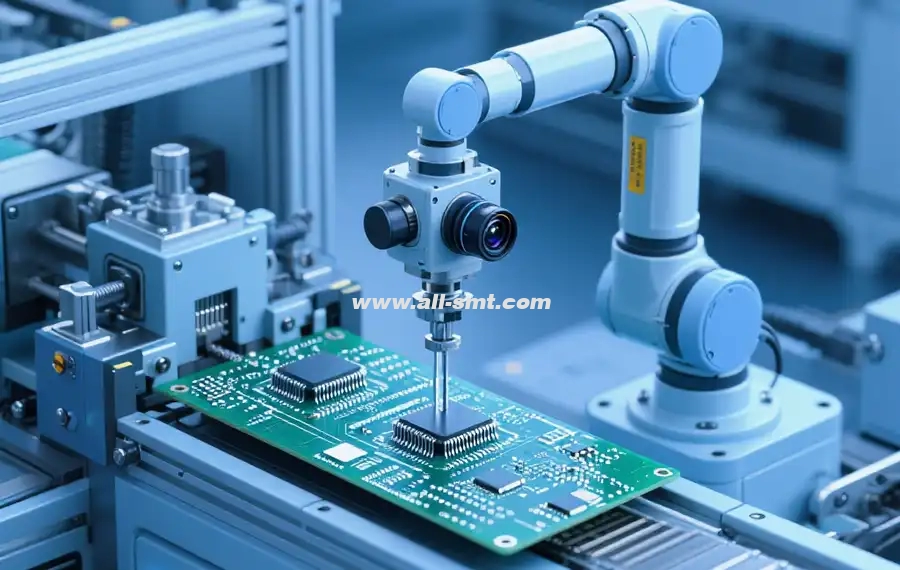

Bestückungsautomaten – Hochgeschwindigkeitsroboter, die Komponenten aus Zuführungen entnehmen und auf der Leiterplatte platzieren.

Führende Marken:ASM (Siemens), Fuji, Panasonic, Yamaha, JUKI, Samsung.

High-End-Modelle platzieren über 100.000 Bauteile pro Stunde.

Reflow-Ofen– Erhitzt die Platine in kontrollierten Zonen, um die Lötpaste zu schmelzen.

AOI(Automatisierte optische Inspektion)– Überprüft die Platzierungsgenauigkeit und Lötqualität.

Röntgeninspektion– Entscheidend für BGAs und versteckte Verbindungen.

Fördersysteme– Automatisieren Sie die Übertragung zwischen Maschinen.

Nacharbeitsstationen– Zum Korrigieren von Fehlern auf komplexen Platinen.

SMT-Montageprozess Schritt für Schritt

1. Lötpastendruck

Eine Schablone wird auf die Leiterplatte ausgerichtet und Paste wird auf die Pads aufgetragen.

Die Qualität der Lötpastenmenge wirkt sich direkt auf die Ausbeute aus.

2. Komponentenplatzierung

Pick-and-Place-Köpfe verwenden Vakuumdüsen zum Aufnehmen von Komponenten.

Es ist eine hohe Präzision erforderlich (Genauigkeit ±0,05 mm).

3. Reflow-Löten

Die Leiterplatte durchläuft Zonen:Vorheizen, Einweichen, Reflow, Kühlen.

Korrekte Temperaturprofile verhindern Defekte wie Grabsteinbildung oder Hohlräume.

4. Inspektion und Prüfung

AOI erkennt fehlende/falsch ausgerichtete Teile.

Röntgenstrahlen identifizieren versteckte Defekte in BGAs.

ICT (In-Circuit Test) gewährleistet elektrische Kontinuität.

5. Reinigung und Schutzlackierung

Bei hochzuverlässiger Elektronik (Automobil, Luft- und Raumfahrt) können Platinen zum Schutz gereinigt und beschichtet werden.

Häufige SMT-Defekte und Lösungen

Trotz Automatisierung können Defekte auftreten:

Tombstoning– Kleine Widerstände oder Kondensatoren stehen aufgrund ungleichmäßiger Lotbenetzung aufrecht.

Lösung: Lötpastenvolumen und Reflow-Profil anpassen.

Überbrückung– Lötzinn verbindet benachbarte Pads und verursacht Kurzschlüsse.

Lösung: Schablonendesign optimieren, Pastenvolumen reduzieren.

Hohlräume– Eingeschlossenes Gas in Lötverbindungen.

Lösung: Pastenformulierung verbessern, Heizung anpassen.

Kalte Fugen– Schwache Lötung aufgrund unzureichender Hitze.

Lösung: Reflow-Kurve ändern, richtige Legierung sicherstellen.

Fehlausrichtung der Komponenten– Verursacht durch Vibration oder falsche Platzierung.

Lösung: Verbessern Sie die Pick-and-Place-Kalibrierung.

Qualitätskontrolle in der SMT

Um eine hohe Zuverlässigkeit aufrechtzuerhalten, implementieren die Hersteller:

SPI (Lötpasteninspektion)– Sorgt für die richtige Pastendicke.

AOI– Erkennt fehlende, falsch ausgerichtete oder verdrehte Teile.

ICT (In-Circuit-Test)– Überprüft die Schaltkreisfunktion.

Flying Probe-Test– Flexibles Testen für Prototypen.

Funktionstests– Simuliert die Endnutzungsleistung.

Branchenübergreifende Anwendungen von SMT

Unterhaltungselektronik– Smartphones, Fernseher, Wearables.

Automobilelektronik– Motorsteuergeräte (ECUs), ADAS-Systeme.

Industrielle Automatisierung– SPS, Motortreiber, Robotik.

Medizinische Geräte– Endoskopiesysteme, tragbare Diagnostik.

Luft- und Raumfahrt & Verteidigung– Avionik, Satellitensysteme.

Telekommunikation– 5G-Basisstationen, Router, Glasfasersysteme.

Vorteile der Oberflächenmontagetechnologie

Hohe Bauteildichte → kompakte Bauweise.

Schnellere Produktion → bis zu 100.000 Platzierungen/Stunde.

Geringere Kosten → weniger Bohren, weniger Material.

Höhere Zuverlässigkeit → weniger parasitäre Effekte.

Skalierbarkeit → sowohl für Prototyping als auch für Massenproduktion geeignet.

Herausforderungen und Grenzen der SMT

Hohe Anfangsinvestition– Maschinen und Öfen kosten Millionen.

Schwierigkeitsgrad der Überarbeitung– Winzige Komponenten lassen sich nur schwer manuell reparieren.

Wärmemanagement– Hochleistungs-ICs erzeugen Wärme.

Grenzen der Miniaturisierung– Unter 01:05 Uhr ist eine menschliche Handhabung unmöglich.

Fälschungsrisiko– SMD-Komponenten können in Lieferketten gefälscht werden.

Die Zukunft von SMT

SMT entwickelt sich weiter:

KI und maschinelles Lernen– Optimieren Sie die Platzierung und Fehlervorhersage.

3D-Packaging und SiP– Kombination mehrerer Chips in einem Paket.

Flexible und tragbare Elektronik– SMT auf Kunststoff- oder Textilsubstraten.

Umweltfreundliche Materialien– Bleifreies Lot, RoHS-Konformität.

Industrie 4.0 Integration– Intelligente Fabriken mit Echtzeitdaten.

Marktausblick 2025–2035: Analysten prognostizieren, dass der globale Markt für SMT-Geräte15 Milliarden US-Dollarbis 2030, angetrieben durch Automobilelektronik und IoT.

Die Oberflächenmontagetechnik (SMT) ist die Grundlage der modernen Elektronikindustrie. Sie ermöglicht Miniaturisierung, Massenproduktion und Kosteneffizienz und macht den heutigen Hightech-Lebensstil erst möglich.

Von Smartphones und 5G-Netzwerken bis hin zu Medizin- und Automobilelektronik ist SMT allgegenwärtig – und es wird sich zusammen mit neuen Technologien wie KI, IoT und flexiblen Geräten weiterentwickeln.

Für Ingenieure, Hersteller und Einkäufer ist die Beherrschung der SMT nicht nur eine Fähigkeit – sie ist der Schlüssel zur Erhaltung der Wettbewerbsfähigkeit auf dem globalen Elektronikmarkt.

Häufig gestellte Fragen

-

Was ist Oberflächenmontagetechnik (SMT)?

Die Oberflächenmontagetechnik (SMT) ist ein Verfahren zur Leiterplattenmontage, bei dem oberflächenmontierte Bauelemente (SMDs) direkt auf Pads auf der Platine gelötet werden. Dies ermöglicht eine hohe Bauteildichte, kleinere Formfaktoren und eine automatisierte Hochgeschwindigkeitsproduktion. Im Vergleich zur Durchsteckmontagetechnik (THT) reduziert SMT den Bohraufwand, verbessert die Signalintegrität und senkt die Stückkosten für die Massenfertigung.

-

Wie funktioniert die SMT-Bestückung Schritt für Schritt?

Der SMT-Prozess umfasst den Lötpastendruck (Schablone + SPI), die Bestückung von SMDs, Reflow-Löten (Vorwärmen/Einweichen/Reflow/Abkühlen), Inspektion (AOI/Röntgen) sowie Funktions- und IKT-Tests. Das richtige DFM-Pad-Design, die Kontrolle des Pastenvolumens und die Profiloptimierung sorgen für eine hohe Ausbeute beim ersten Durchlauf.

-

SMT oder THT: Was soll ich wählen?

Nutzen Sie SMT für Miniaturisierung, Geschwindigkeit und Kosteneffizienz; wählen Sie THT, wenn es auf mechanische Robustheit ankommt (Steckverbinder, hochbelastete Teile, große passive Bauteile). Viele Designs verwenden gemischte Technologien: SMT für die meisten Komponenten und THT für Steckverbinder mit hoher oder hoher Stromstärke.