1. Kernpositionierung und Produktvorteile

1. Marktpositionierung

Siemens D4i (SIPLACE D4i) ist das Flaggschiffmodell von ASM für hochpräzise, hochdiverse Produktionsszenarien und eignet sich besonders für die Automobilelektronik, medizinische Geräte, die Luft- und Raumfahrt und andere Bereiche mit extrem hohen Zuverlässigkeitsanforderungen.

2. Kernwettbewerbsvorteile

Ultrapräzise Platzierung: ±15μm @ 3σ (Cpk≥1,67), das höchste Niveau der Branche

Intelligente adaptive Produktion: KI-gesteuertes Echtzeit-Prozesskompensationssystem

Modulare Erweiterung: unterstützt flexible Konfiguration mit zwei Auslegern/vier Auslegern

Null-Fehler-Produktion: Integriertes 3D-SPI (Lötpastenerkennung) Closed-Loop-Feedback

Bereit für Industrie 4.0: native Unterstützung für OPC UA- und SECS/GEM-Protokolle

II. Vertiefte Analyse der technischen Grundlagen

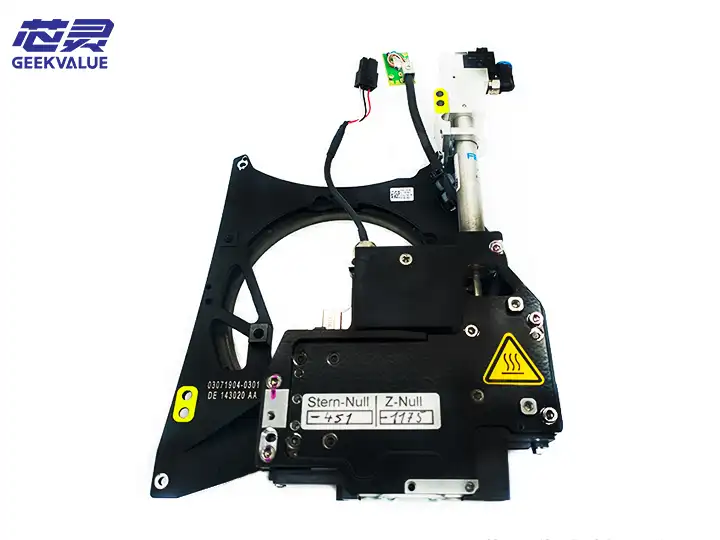

1. Bewegungssteuerungssystem

Linearer Magnetschwebeantrieb auf Nanoebene (patentierte Technologie)

Verwenden Sie eine berührungslose Magnetschwebebahn, um mechanische Reibung zu vermeiden

Beschleunigung bis zu 5G, Geschwindigkeitsschwankung <0,1%

Kompensationssystem mit sechs Freiheitsgraden

Echtzeitkompensation für PCB-Verformung/Wärmeausdehnung (Genauigkeit ±3μm)

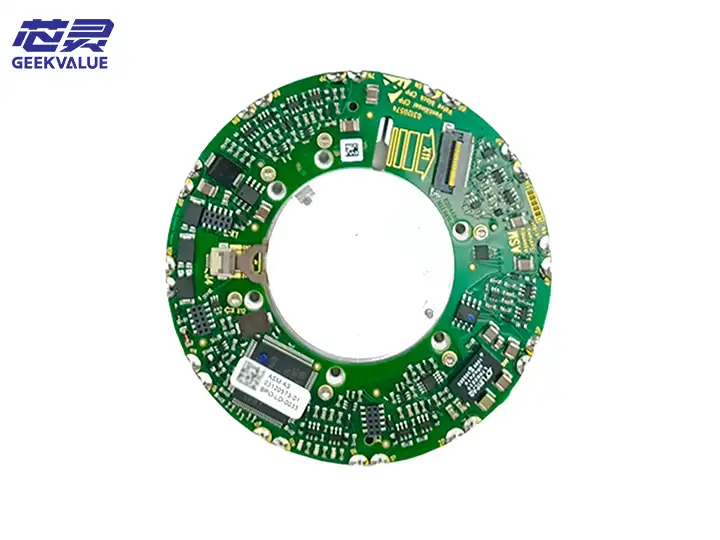

2. Visuelle Verarbeitungsarchitektur

Subsystem Technische Parameter Funktionsbeschreibung

Ultraschnelle Aufwärtskamera, 50 MP Global Shutter, 200 fps, 01005 Komponenten, 3D-Morphologie-Rekonstruktion

Infrarot-Laser-Höhenmessung 0,1 μm Auflösung Pad-Koplanaritätserkennung

Multispektrale Beleuchtung Programmierbare LED mit 8 Wellenlängen Eliminiert reflektierende Interferenzen der Komponenten

3. Intelligentes Fütterungssystem

Intelligenter Futterautomat iFeeder 4.0

Eingebauter RFID-Chip zur automatischen Identifizierung von Materialien

Drucksensor überwacht die Bandspannung

Erinnerungsfunktion für vorausschauende Wartung

III. Wesentliche Leistungsparameter

Indikatorkategorie Parameterdetails

Bestückungskapazität 01005~45×45mm (maximale Höhe 25,4mm)

Theoretische Geschwindigkeit: Einzel-Cantilever 25.000 CPH, Vier-Cantilever 100.000 CPH

Wiederholgenauigkeit ±15μm (3σ)

Linienwechselzeit <3 Minuten (intelligentes Rezepturmanagementsystem)

Zuführkapazität: 120 8-mm-Materialpositionen + 20 Tray-Materialstationen

IV. Typische Anwendungsszenarien

Kfz-ECU-Modul

Verarbeitung von QFN-Geräten mit 0,3 mm Rastermaß

Erfüllen Sie die Zuverlässigkeitsstandards AEC-Q100

Implantierbare medizinische Geräte

Spezielle Verarbeitung biokompatibler Komponenten

100 % 3D-Erkennung und Rückverfolgbarkeit

Militärelektronik

Spezielles Antivibrations-Montageverfahren

ESD-Schutz in Militärqualität

V. Wichtige Nutzungsspezifikationen

1. Anforderungen an die Umweltkontrolle

Temperatur und Luftfeuchtigkeit: 23 ± 1 °C/50 ± 5 % relative Luftfeuchtigkeit (Werkstatt mit konstanter Temperatur und Luftfeuchtigkeit)

Sauberkeit: ISO-Klasse 6 (≤35.200 Partikel pro Kubikmeter)

Antistatisch: Erdungswiderstand 1MΩ~1GΩ

2. Tägliche Wartungspunkte

Täglich:

Ultraschallreinigung der Düse (40 kHz/15 Min.)

Gleisreinigung (spezielles staubfreies Tuch)

Wöchentlich:

Schmierung der Linearführung (Klüber-Fett)

Inspektion des Vakuumgeneratorfilters

Monatlich:

Kalibrierung des Servomotor-Encoders

MTF-Test des Bildverarbeitungssystems

VI. Typische Fehlerdiagnosematrix

Fehlercode Ursachenanalyse Reparaturplan Vorbeugende Maßnahmen

D4i-201 Anormaler Luftspalt der Magnetschwebebahn 1. Starten Sie den Linearmotortreiber neu

2. Führen Sie eine AutoGap-Kalibrierung durch, um einen plötzlichen Stromausfall zu vermeiden

D4i-308 Unterdruckschwankung >5% 1. Magnetventil V204 prüfen

2. Vakuumfilter ersetzen und Vakuumkurve täglich überwachen

D4i-522 Bauteilhöhenerkennung außerhalb der Toleranz 1. Reinigen Sie das Fenster des Laser-Entfernungsmessers

2. Kalibrieren Sie die Z-Achse neu, um zu vermeiden, dass starkes Licht direkt auf den Messbereich scheint

D4i-417 Zeitüberschreitung bei der Materialstationskommunikation 1. Setzen Sie das iFeeder-Kommunikationsmodul zurück

2. RFID-Antenne prüfen Regelmäßig den Materialstationsanschluss prüfen

VII. Erweiterte Wartungsstrategie

1. Genauigkeitsdrift-Verarbeitungsablauf

Führen Sie eine ISO-9288-Standardkalibrierung durch

Überprüfen Sie die Umgebungsvibrationsdaten (erforderlich <0,5 μm/s²).

Wärmekompensationskoeffizient neu kalibrieren

Optimieren Sie die Servoverstärkungsparameter

2. Methode zur Fehlerbehebung

Phänomen: Zufälliger Montageversatz

Schritte zur Fehlerbehebung:

Erdungsimpedanz prüfen (muss <4Ω sein)

Analysieren Sie die PID-Parameter des Bewegungsregelkreises

Überprüfen Sie das PCB-Klemmvakuum (erforderlich >80 kPa).

VIII. Richtung der technologischen Entwicklung

Integration digitaler Zwillinge: Echtzeit-Simulationsvorhersage der Montagequalität

Quantenpunkt-Vision: Technologie zur Komponentenerkennung auf Nanoebene

Selbstheilendes Material: Automatische Reparatur von Verschleiß an Schlüsselkomponenten

Hinweis: D4i muss mit der Softwareplattform der SIPLACE X-Serie verwendet werden. Es wird empfohlen, alle 5000 Stunden eine vorbeugende Wartung durch ASM-zertifizierte Techniker durchzuführen. Dieses Modell eignet sich besonders für die Produktionsumgebung von Automobilelektroniksystemen nach IATF16949, die „Null-Fehler“ erfordert.