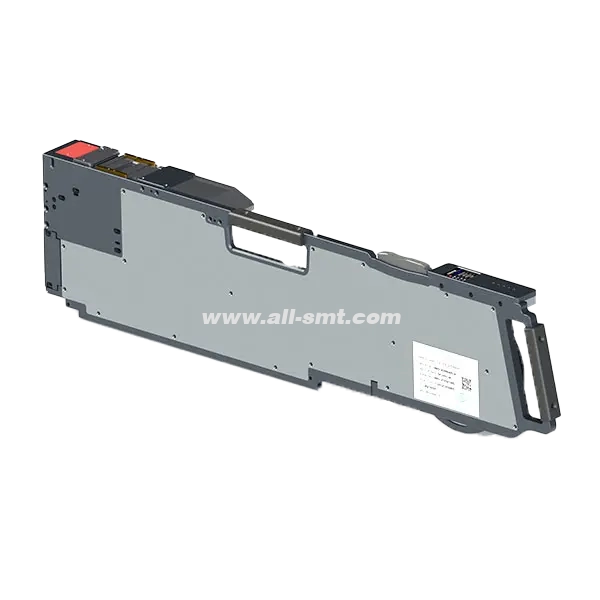

Một máy nạp tự độngSMT(còn được gọi là bộ nạp chọn và đặt, bộ nạp PnP hoặc đơn giản làBộ nạp SMT) là một thiết bị chính xác dùng để lập chỉ mục phương tiện mang—thường là băng, khay hoặc que/ống—để trình bày các linh kiện điện tử tại điểm chọn có thể lặp lại cho đầu đặt của SMTmáy nhặt và đặtBộ cấp liệu hiện đại là hệ thống cơ điện tử với truyền động vòng kín, điều khiển bóc tách cho băng keo, lập chỉ mục chống giật ngược, đường dẫn an toàn ESD, và, trong các biến thể thông minh, RFID/EEPROM lưu trữ mã số linh kiện, chiều rộng, bước răng, số lượng còn lại và độ lệch hiệu chuẩn. Bằng cách tự động hóa việc trình bày linh kiện, bộ cấp liệu ảnh hưởng trực tiếp đến thời gian takt time, năng suất lần đầu, tỷ lệ chọn sai và OEE của dây chuyền.

So với trình bày thủ công, bộ nạp SMT tự động duy trì độ phơi sáng túi ổn định, góc bóc và lực nhất quán, chỉ mục bước chính xác (2/4/8/12/16/24/32 mm trở lên) và thời gian đồng bộ với chuyển động của vòi phun. Việc lựa chọn bộ nạp phù hợp đòi hỏi phải phù hợp với loại linh kiện (chip, IC, dạng lẻ), loại và kích thước giá đỡ (ví dụ: độ rộng băng 8/12/16/24/32/44/56 mm; khay JEDEC; ống), khả năng tương thích của họ máy (ASM/SIPLACE, Fuji, Panasonic, Yamaha, JUKI, Hanwha‑Samsung, v.v.), loại ổ đĩa (điện so với khí nén) và các tính năng thông minh (ID, khóa, bộ dụng cụ, khả năng truy xuất nguồn gốc). Việc lựa chọn và bảo trì bộ nạp phù hợp giúp giảm kẹt, nhặt kép, nảy ra ngoài và tốc độ giảm do cấu hình đầu bảo thủ. Tóm lại, bộ nạp là cửa ngõ giữa cuộn dây của bạn và đầu đặt của bạn; Làm đúng là một trong những cách nhanh nhất để ổn định sản lượng và giảm thiểu việc phải làm lại trên dây chuyền SMT hiện đại.

Máy cấp linh kiện SMT tự động có chức năng gì

Chỉ sốmôi trường mang theo một cách chính xácsân bóng đávì vậy túi thành phần tiếp theo được đưa vào vị trí chọn.

Vỏbăng che ở góc/lực được kiểm soát để lộ túi linh kiện mà không làm văng các bộ phận ra ngoài.

Quà tặngthành phần ở độ cao và vị trí X-Y được căn chỉnh với máytọa độ đón.

Tín hiệutrạng thái sẵn sàng/rỗng/kẹt cho máy; các biến thể thông minh cũng báo cáo số bộ phận, lô, số lượng còn lại.

Bảo vệcác thành phần thông qua đường dẫn an toàn ESD, bề mặt ma sát được kiểm soát và vật liệu chống tĩnh điện.

Các liên kết hiệu suất chính: Độ chính xác của bộ nạp → Độ tin cậy của vòi phun → Thông lượng định tâm tầm nhìn → Tốc độ đặt → FPY/OEE.

Cách thức hoạt động của bộ nạp (Lập chỉ mục, Bóc, Trình bày)

1 Cơ chế lập chỉ mục

Dẫn động bằng bánh răng(băng): khớp các lỗ bánh răng để bước băng chính xácsân bóng đá(2, 4, 8, 12, 16… mm).

Các loại ổ đĩa: servo vi mô điện (yên tĩnh, chính xác, có thể lập trình) so với servo khí nén (mạnh mẽ, truyền thống).

Phản ứng chống trảbánh răng vàbộ ly hợp phanhduy trì sự ổn định của túi ở tốc độ cao.

2 Kiểm soát bóc ra

Góc bócthường được giữ giữa165°–180°so với mặt phẳng băng; quá dốc → bị nảy ra, quá nông → băng che bị kẹt.

Lực bócđược điều chỉnh theo chất mang/chất kết dính; bộ nạp thông minh điều chỉnh lực bóc theo tốc độ để tránh rung động nhỏ.

3 Chọn bài thuyết trình

Độ lặp lại của dữ liệutrong X/Y/θ/Z phù hợp với kỳ vọng của máy; các dòng kết hợp cao dựa vàohiệu chuẩn bộ nạpcác trạm để giữ độ lệch trong phạm vi thông số kỹ thuật.

Hỗ trợ túingăn ngừa các mảnh vụn mỏng bị lật khi vòi phun tiếp xúc.

Đồng bộ chân không: tạm dừng lập chỉ mục và chuyển động của vòi phun được đồng bộ hóa để giảm thiểunhặt khi di chuyểnlỗi.

Các loại bộ nạp SMT và trường hợp sử dụng

1 Bộ nạp băng (Phổ biến nhất)

Chiều rộng: 8, 12, 16, 24, 32, 44, 56+ mm;rãnh kép 8 mmbiến thể mật độ làn đường đôi.

Sân cỏ: bước răng thông thường 2/4/8/12/16/24/32 mm; chọn bước răng phù hợp với khoảng cách túi.

Thành phần: chip (0201/0402/0603/0805), IC nhỏ, đầu nối, cuộn cảm nguồn (băng rộng hơn).

Ưu điểm: chuyển đổi nhanh nhất, tốt nhất cho chip tốc độ cao;Nhược điểm: băng keo che phủ chất thải, dựa vào mối nối tốt.

2 Khay nạp/Ma trận nạp (JEDEC)

Được sử dụng cho QFP, BGA, CSP và các bộ phận cao nhạy cảm với việc xử lý băng.

Xe đưa đón hoặc thang máyhệ thống có khay để chọn chiều cao; chậm hơn băng nhưng nhẹ nhàng hơn.

3 Máy cho ăn dạng que/ống

Đối với các IC nhỏ trục/lẻ vẫn được cung cấp trong ống.

Tiến độ rung động; nhạy cảm vớiđịnh hướngVàtĩnh.

4 Máy cho ăn dạng bát rung/lớn

Đối với các dạng đặc biệt và cơ khí; tích hợp vớitầm nhìnđể xác định vị trí các bộ phận trong 2D/3D trước khi chọn.

5 Bộ nạp nhãn/phương tiện (Tùy chọn)

Cho ănnhãn, miếng đệm phim, miếng đệm; yêu cầu hình học bóc tách và xác minh hình ảnh độc đáo.

Hệ sinh thái thương hiệu và những điều cơ bản về khả năng tương thích

Luôn luôn kết hợp họ máy và họ bộ cấp nguồn; có những bộ điều hợp thương hiệu khác nhau nhưng có thể hạn chế tốc độ/IO.

ASM/ SIPLACEcác dòng sản phẩm (S, X, SX, TX, D‑Series): hệ thống băng tải rộng và hệ thống cấp liệu thông minh với bộ xe đẩy.

Việt(NXT, AIM, CP, XP): máy cấp điện, tích hợp ID mạnh mẽ; máy cấp điện thông minh NXT chiếm ưu thế trong hỗn hợp cao.

bởi Panasonic(CM, NPM, AM): hệ thống nạp điện mạnh mẽ và hậu cần dựa trên xe đẩy.

Yamaha(YS, YSM, YSF): được biết đến vớirãnh kép 8 mm; Dòng CL/SS/ZS—xác nhận thế hệ chính xác.

Chucky(KE, FX, RS‑1/RS‑1R): bộ cấp liệu thông minh với khả năng tối ưu hóa thông qua hệ thống IFS/NM.

Hanwha‑Samsung(SM, Decan): máy cấp điện có phạm vi phủ sóng toàn diện 8–56 mm.

Danh sách kiểm tra: kiểu máy → chuỗi cấp liệu → chiều rộng/bước → đầu nối/IO → chốt cơ khí/thanh ray → ID phần mềm.

Chọn máy cấp liệu phù hợp (Từng bước một)

Ánh xạ các thành phần tới nhà cung cấp: chip so với IC so với dạng lẻ; chiều rộng và bước băng; đường kính cuộn (7"/13"/15").

Xác nhận họ máy: model & năm chính xác; ID sê-ri bộ nạp.

Chọn động lực và trí thông minh: điện + RFID cho hỗn hợp cao; khí nén phù hợp cho dải tốc độ cũ.

Mục tiêu thông lượng: thời gian phản hồi của bộ nạp phù hợp với đầucửa sổ chọn; tránh sử dụng bộ nạp chậm hơn vòi phun.

ESD & vật liệu: đảm bảo đường dẫn điện; tránh các lớp lót phát tán hạt.

Khả năng bảo trì: tiếp cận đường dẫn vỏ, bánh răng, lò xo, bánh dẫn hướng; sẵn có bộ dụng cụ thay thế.

Vòng đời: khả năng nâng cấp chương trình cơ sở (bộ nạp thông minh), hỗ trợ công cụ hiệu chuẩn.

Chi phí sở hữu: MTBF, tỷ lệ kẹt, giá phụ tùng, giá bán lại, hỗ trợ của nhà cung cấp.

Để có một mẹo: Trên các dòng có mật độ chip cao, hãy ưu tiênrãnh kép 8 mmđể tăng mật độ khe cắm và thu hẹp khoảng cách di chuyển của đầu.

Tốc độ nạp liệu, thời gian Takt & lập kế hoạch công suất

1 Mô hình đột quỵ đơn giản

Nhịp điệu dòng≈ max(thời gian chu kỳ đầu đặt, thời gian phục vụ bộ nạp chậm nhất, điểm nghẽn tầm nhìn).

Một bộ nạp vớichỉ số + giải quyếtchậm hơn đầuchu kỳ chọntrở thành nút thắt cổ chai.

Mật độ 2 khe cắm và hành trình đầu

Nhiều khe 8 mm hơn gần vùng tối ưu của đầu → ít di chuyển theo hướng XY hơn → CPH nhanh hơn.

Tránh đặtbăng rộng chậmngười chơi ở khu vực trung tâm nếu chip chiếm ưu thế.

3 Thay đổi & Lắp ráp

Xe đẩy/xe đẩy có bộ nạp thông minh được tải sẵn → gần như không cần chuyển đổi ngoại tuyến;khả năng truy xuất nguồn gốcđược bảo quản thông qua RFID.

Đối với nguyên mẫu/hỗn hợp cao, hãy đầu tư vào các bộ nạp bổ sung để duy trì20 mặt hàng BOM hàng đầuđược tải vĩnh viễn.

Bảng quy tắc chung:

| Lựa chọn máng ăn | Tác động đến tốc độ | Chuyển đổi | Rủi ro |

|---|---|---|---|

| Đường ray kép 8 mm | ↑ mật độ khe, ↑ CPH | Trung bình | Cần có kỷ luật nối tốt |

| Điện (thông minh) | ↑ chỉ số chính xác | Thấp | Chi phí ban đầu cao hơn |

| Di sản khí nén | Đủ | Trung bình-Cao | Ít dữ liệu/ID, hao mòn nhiều hơn |

| Khay đưa đón | Tốc độ thấp hơn | Trung bình | Xử lý nhẹ nhàng hơn cho BGA |

Thiết lập & Hiệu chuẩn Cơ bản

Trạm hiệu chuẩn bộ nạp: xác minh tọa độ thu (X/Y/θ/Z) và bước sóng; lưu trữ các giá trị bù trừ trong bộ nhớ ID.

Điều chỉnh đường dẫn bóc vỏ: thiết lập góc bóc/lực cho từng nhà cung cấp băng; ghi lại nhưcông thức dòng.

Hỗ trợ túi: thêm miếng đệm dưới túi cho các mảnh vụn siêu nhỏ (0201/01005) để tránh bị nảy.

Tầm nhìn dạy: xác nhận tâm và chiều cao của linh kiện; hướng dẫn lại sau khi thay đổi nhà cung cấp băng.

Mô-men xoắn và độ căng: điều chỉnh độ kéo của cuộn dây để tránhkẹt dây căng ngược.

Nhịp hiệu chuẩn: bộ nạp mới/đã bảo dưỡng → trước lần chạy đầu tiên; lặp lại sau mỗi3–6 thánghoặc sau các sự cố.

Thực hành tốt nhất cho việc ghép nối và bổ sung

Sử dụng đồ gá căn chỉnhđối với 8 mm; căn chỉnh các lỗ xích để tránh lỗi một răng.

Chọnbăng nối/kẹpphù hợp với chất liệu băng dính (giấy so với băng dính nổi).

Mối nối so lequa các làn đường để tránh ùn tắc đồng bộ.

Nhật kývị trí nốitrong MES; tránh nối trong phạm vi tầm nhìn nếu có thể.

Sau khi ghép,chỉ số chậm ×3để an toàn, sau đó trở lại tốc độ bình thường.

Mẹo lắp ráp: Cuộn phim có nhãn trước vớisố bộ phận bên trong + chiều rộng/bước chân của bộ nạpđể loại bỏ sự phỏng đoán vào phút chót.

Chất lượng, Lỗi & Sổ tay hướng dẫn của RCA

Triệu chứng → Nguyên nhân có thể xảy ra → Biện pháp đối phó

Nhặt nhầm / không nhặt→ chiều cao Z không đúng, túi quá sâu, lực bóc quá cao → hiệu chỉnh lại giá đỡ Z/túi, điều chỉnh lực bóc.

Chọn kép→ túi bị đầy, cặn keo dính, lực hút chân không quá cao → vệ sinh đường dẫn túi, điều chỉnh thời gian hút chân không.

Bounce-out→ bóc quá đột ngột, góc quá dốc → giảm góc/lực bóc; thêm hỗ trợ túi.

Băng kẹt→ mối nối không thẳng hàng, bánh răng bị mòn, mảnh vụn → kiểm tra độ mòn của răng bánh răng, thay thế bánh dẫn hướng, nối lại.

Băng keo bìa bị rách→ keo dán lâu ngày, nhiệt độ thấp → cuộn keo được xử lý trước; làm ấm đến nhiệt độ phòng; thay đổi cài đặt của nhà cung cấp.

Lật linh kiện→ tiếp xúc vòi phun lệch tâm, gia tốc cao → dạy lại bộ phận thu; cấu hình gia tốc mượt mà.

Hư hỏng ESD→ điện trở đường dẫn kém → kiểm tra chuỗi ESD, ion hóa, thảm, kiểm tra cổ tay/mặt đất.

Các số liệu cần theo dõi: tỷ lệ chọn nhầm (%), MTBF nối (cuộn/mối nối), MTBF bộ nạp (giờ), sai số chỉ số (µm), lực bóc vỏ (N).

Khoảng thời gian bảo trì, vệ sinh và bảo dưỡng

Hằng ngày: thổi sạch các mảnh vụn (không khí ion hóa), kiểm tra đường bóc, xác minh độ căng của lực kéo.

Hàng tuần: vệ sinh răng xích, kiểm tra độ mòn của lò xo/bánh răng, xác minh độ thẳng hàng của làn đường.

Hàng tháng: bôi trơn theo thông số kỹ thuật của OEM (nếu có), thay thế các bánh dẫn hướng bị mòn, xác nhận tính liên tục của ESD.

Dựa trên sự cố: sau khi kẹt/va chạm, chạy hiệu chuẩn đầy đủ vàkiểm tra chiều cao túi.

Bộ dụng cụ dự phòng: bộ nhông xích, lò xo, con lăn bóc vỏ, bánh dẫn hướng, nắp đậy, bộ mã hóa (điện), miếng đệm ESD, vít.

Máy cho ăn mới so với máy cho ăn đã qua sử dụng: ROI và kiểm soát rủi ro

Mới: bảo hành, phần mềm mới nhất, ID đã được xác minh; CapEx cao hơn nhưng rủi ro tăng giá thấp hơn.

Đã qua sử dụng: tiết kiệm mạnh mẽ và khả dụng nhanh chóng; yêu cầu thử nghiệm được công nhận (độ chính xác của chỉ số, khả năng bóc tách, ESD, bộ nhớ).

lai: mua mới cho các làn 0201/01005 quan trọng; sử dụng hàng đã qua sử dụng được bảo dưỡng cho các băng rộng hơn và IC không quan trọng.

Mẫu bài kiểm tra chấp nhận:

Trực quan/cơ học (chốt, thanh ray, đầu nối)

Độ chính xác của chỉ số @ tốc độ định mức

Phạm vi lực bóc và độ ổn định

Đường dẫn ESD (Ω)

Chu kỳ đọc/ghi bộ nhớ (thông minh)

Chạy thử với cuộn dây và vòi phun thực tế của bạn

Quy trình làm việc của bộ nạp thông minh (ID, WIP, Khả năng truy xuất nguồn gốc)

ID bộ nạp(RFID/EEPROM) gắn P/N vào bộ nạp; phần mềm dây chuyền ngăn chặn việc nạp nhầm bộ phận (POKA‑YOKE).

Số lượng còn lạitự động tính toán → bộ kitting biết khi nào cần dàn dựng cuộn phim tiếp theo.

Theo dõi WIP: ID máy cấp liệu + lô cuộn → MES/ERP để truy xuất nguồn gốc và bảo vệ RMA.

Phân tích: bản đồ nhiệt kẹt giấy theo ID bộ nạp, nhà điều hành, nhà cung cấp cuộn dây.

ESD, An toàn & Tuân thủ

Nguyên vật liệu: nhựa dẫn điện/chống tĩnh điện và kim loại phủ; kiểm tra điện trở suất bề mặt.

Tiếp đất: kiểm tra tính liên tục từ khung nạp → máy → đất; bộ ion hóa tại vùng bóc/lấy.

An toàn cho người vận hành: cuộn bóc được bảo vệ, nhận biết điểm kẹp, khóa khi bảo dưỡng.

Môi trường: duy trì độ ẩm theo hướng dẫn MSL/ESD của từng thành phần.

Hướng dẫn khắc phục sự cố (Triệu chứng → Nguyên nhân có thể → Khắc phục)

| Triệu chứng | Nguyên nhân có thể xảy ra | Sửa chữa nhanh |

|---|---|---|

| Không chọn ngẫu nhiên | Trượt sân, bong bóng tăng vọt | Dạy lại độ cao; ổn định lực bóc; làm sạch con lăn bóc |

| Thường xuyên bị kẹt ở mối nối | Các lỗ không thẳng hàng | Sử dụng đồ gá; kiểm tra độ thẳng hàng của lỗ; nối lại |

| Dán lại băng keo che phủ | Biến thể nhiệt độ thấp hoặc kết dính | Làm ấm cuộn dây; điều chỉnh góc bóc; thay đổi cài đặt nhà cung cấp |

| Chọn kép vào ngày 0402 | Hồ sơ chân không quá cao; túi nông | Giảm xung lực chân không; thêm miếng đệm hỗ trợ |

| Tầm nhìn từ chối sau khi chọn | Thành phần bị dịch chuyển trong quá trình nâng | Nâng Z ban đầu chậm; kiểm tra tâm vòi phun và gia tốc |

| Bộ nạp không được nhận dạng | Lỗi kết nối/ID | Kiểm tra chân; thử RFID/EEPROM; lắp lại; kiểm tra phần mềm |

Danh sách kiểm tra mua sắm & Câu hỏi của nhà cung cấp

Chính xácmô hình máyVàphiên bản phần mềm?

Yêu cầuloạt bộ nạp(ID, đầu nối, chốt) vàchiều rộng/độ cao?

Loại ổ đĩaưu tiên (điện/khí nén) và giới hạn tiếng ồn?

Nhu cầurãnh kép 8 mmlàn đường?

Trạm hiệu chuẩnvà có bao gồm bộ dụng cụ dự phòng không?

Kiểm tra chấp nhậntrước khi giao hàng? Video hay nhân chứng trực tuyến?

Thời gian giao hàngVàChính sách RMA?

Đối với hàng đã qua sử dụng: báo cáo thử nghiệm (chỉ số, khả năng bóc vỏ, ESD, bộ nhớ), cấp độ thẩm mỹ, số giờ sử dụng.

Thuật ngữ (Thuật ngữ SMT Feeder)

Sân bóng đá: khoảng cách từ tâm đến tâm giữa các túi trong băng dính.

Đường ray kép 8 mm: bộ nạp có hai làn 8 mm trong một khe để tăng mật độ.

Lực bóc/góc: các thông số kiểm soát việc tháo băng che phủ.

Bộ nạp thông minh: lưu trữ ID và các tham số để truy xuất nguồn gốc và POKA‑YOKE.

Nối: nối dây cuộn mới vào băng đang chạy để tránh bị dừng.

Hỗ trợ túi: bề mặt ngăn cản bộ phận chuyển động trong quá trình gắp.

CPH: thành phần mỗi giờ; đơn vị đo tốc độ thực tế cho PnP.

Kết luận về máy nạp tự động và các bước tiếp theo

Bộ nạp liệu quyết định mức độ sạch sẽ và khả thi của các linh kiện khi tiếp cận đầu phun. Kết hợp bộ phận mang → bộ nạp liệu → máy; đầu tư vào hiệu chuẩn và tinh chỉnh độ bóc tách; chuẩn hóa mối nối; và ghi lại các số liệu chính xác. Để mở rộng quy mô hiệu quả về mặt chi phí, hãy kết hợp bộ nạp liệu điện thông minh trên các làn chip quan trọng với các thiết bị đã qua sử dụng được bảo dưỡng trên các làn băng rộng/rủi ro thấp.

Triển khai thành công nhanh chóng:

Kiểm tra làn đường được chỉ định và di chuyển rãnh kép 8 mm gần điểm ngọt của đầu.

Lắp dụng cụ nối và ghi lại MTBF của mối nối.

Hiệu chỉnh lực bóc theo nhà cung cấp băng và khóa lại như một thiết lập đường dây.

Tạo lịch bảo trì máy cấp liệu (hàng ngày/hàng tuần/hàng tháng) gắn với OEE.

Câu hỏi thường gặp

-

Sự khác biệt giữa máy cấp liệu điện và máy cấp liệu khí nén là gì?

Bộ nạp điện cung cấp khả năng lập trình, lập chỉ mục lặp lại và hoạt động êm hơn—lý tưởng cho các loại chip nhỏ và hỗn hợp cao. Bộ nạp khí nén bền bỉ và tiết kiệm chi phí cho các nền tảng cũ nhưng thiếu khả năng kiểm soát chi tiết và dữ liệu.

-

Một bộ nạp băng có thể phù hợp với nhiều chiều rộng băng không?

Không. Bộ cấp liệu có chiều rộng cụ thể (8/12/16/24/32/44/56 mm). Một số thương hiệu hỗ trợ ray kép 8 mm nhưng bạn vẫn cần phần cứng chuyên dụng.

-

Tôi có cần máy cho ăn thông minh không?

Nếu bạn sử dụng hỗn hợp cao hoặc yêu cầu truy xuất nguồn gốc, thì có. Bộ nhớ ID ngăn ngừa việc nạp nhầm linh kiện, tăng tốc độ lắp ráp và hỗ trợ phân tích.

-

Máy cấp liệu nên được hiệu chuẩn bao lâu một lần?

Thiết bị mới/được bảo dưỡng trước khi sử dụng lần đầu, sau đó là 3–6 tháng một lần hoặc sau khi bị kẹt/va chạm/thay đổi công thức lớn.