自動給餌器SMT(ピックアンドプレースフィーダー、PnPフィーダー、または単にSMTフィーダ)は、テープ、トレイ、スティック/チューブなどのキャリアメディアをインデックスし、SMTの配置ヘッドの繰り返し可能なピックポイントに電子部品を配置する精密装置です。ピックアンドプレース機最新のフィーダーは、閉ループ駆動、カバーテープのピールバック制御、バックラッシュ防止インデックス、ESD対策パス、そしてインテリジェントなタイプでは部品番号、幅、ピッチ、残量、キャリブレーションオフセットを保存するRFID/EEPROMを備えたメカトロニックシステムです。部品の供給を自動化することで、フィーダーはタクトタイム、直行率、ピックミス率、ラインOEEに直接影響を与えます。

手動プレゼンテーションと比較して、自動 SMT フィーダーは、安定したポケット露出、一貫した剥離角度と力、正確なピッチ インデックス (2/4/8/12/16/24/32 mm 以上)、およびノズル動作との同期タイミングを維持します。適切なフィーダーを選択するには、一致するコンポーネント タイプ (チップ、IC、奇数フォーム)、キャリア タイプとサイズ (例: 8/12/16/24/32/44/56 mm テープ幅、JEDEC トレイ、チューブ)、マシン ファミリの互換性 (ASM/SIPLACE、Fuji、Panasonic、Yamaha、JUKI、Hanwha-Samsung など)、ドライブ タイプ (電動または空気圧)、およびインテリジェント機能 (ID、ロックアウト、キッティング、トレーサビリティ) が必要です。適切なフィーダーの選択とメンテナンスにより、詰まり、ダブルピック、バウンスアウト、保守的なヘッド プロファイルによる速度低下が軽減されます。つまり、フィーダーはリールと配置ヘッド間のゲートウェイです。これを正しく行うことが、最新の SMT ラインで出力を安定させ、やり直しを削減する最も早い方法の 1 つです。

自動SMTフィーダーの機能

インデックス搬送媒体を正確にピッチ次のコンポーネント ポケットがピック位置に表示されます。

皮カバーテープを制御された角度/力で押し付けて、部品を取り出さずにコンポーネントポケットを露出させます。

プレゼント部品を機械のX-Y位置と一致する高さと位置に配置するピックアップ座標.

信号準備完了/空/詰まりのステータスをマシンに報告します。インテリジェントバリアントは部品番号、ロット、残りの数量も報告します。

保護するESD 安全経路、制御された摩擦面、および帯電防止材料を使用してコンポーネントを保護します。

主要なパフォーマンスリンク: フィーダー精度 → ノズルピック信頼性 → ビジョンセンタリングスループット → 配置速度 → FPY/OEE。

フィーダーの動作原理(インデックス、剥離、提示)

1 インデックス機構

スプロケット駆動(テープ):スプロケットの穴と噛み合ってテープを正確にステップしますピッチ(2、4、8、12、16…mm)。

ドライブの種類: 電動マイクロサーボ (静音、高精度、プログラム可能) vs. 空気圧 (堅牢、レガシー)。

反反発ギアとブレーキクラッチ高速でもポケットの安定性を維持します。

2 ピールバックコントロール

剥離角度通常は165°–180°テープ面に対して、傾斜が急すぎる → バウンスアウト、浅すぎる → カバーテープが固まる。

剥離力キャリア/接着剤に合わせて調整。インテリジェントなフィーダーが剥離力を速度に合わせて調整し、微小振動を回避します。

3 ピックプレゼンテーション

データム再現性X/Y/θ/Z方向の機械の期待に合致し、多品種少量生産ラインではフィーダーの校正オフセットを仕様内に維持するためのステーション。

ポケットサポートノズルが接触したときに薄いチップが跳ね上がるのを防ぎます。

真空同期: インデックスの一時停止とノズルの動きが同期され、ピックオンムーブエラー。

SMTフィーダーの種類と使用例

1 テープフィーダー(最も一般的)

幅: 8、12、16、24、32、44、56+ mm;デュアルトラック8mmバリアントは二重車線密度です。

ピッチ: 共通ピッチ 2/4/8/12/16/24/32 mm。ポケット間隔に合わせてピッチを選択します。

コンポーネント: チップ (0201/0402/0603/0805)、小型 IC、コネクタ、パワーインダクタ (幅広テープ)。

長所: 最速の切り替え、高速チップに最適。短所: カバーテープの無駄をなくし、良好な接合を実現します。

2つのトレイ/マトリックスフィーダー(JEDEC)

QFP、BGA、CSP、テープ取り扱いに敏感な背の高い部品に使用されます。

シャトルまたはエレベーターシステムはトレイをピックの高さに合わせて配置します。テープより遅いですが、より穏やかです。

スティック/チューブフィーダー3個

チューブで供給されるアキシャル/奇数の小型 IC 用。

振動前進; 敏感オリエンテーションそして静的.

4台のバルク/振動ボウルフィーダー

特殊な異形および機械部品向け。ビジョンピックアップ前に 2D/3D で部品の位置を特定します。

5つのラベル/メディアフィーダー(オプション)

餌ラベル、フィルムスペーサー、パッド; 独自の剥離形状と画像検証が必要です。

ブランドエコシステムと互換性の基礎

マシン ファミリとフィーダー ファミリを常に一致させます。クロスブランド アダプタは存在しますが、速度/IO が制限される可能性があります。

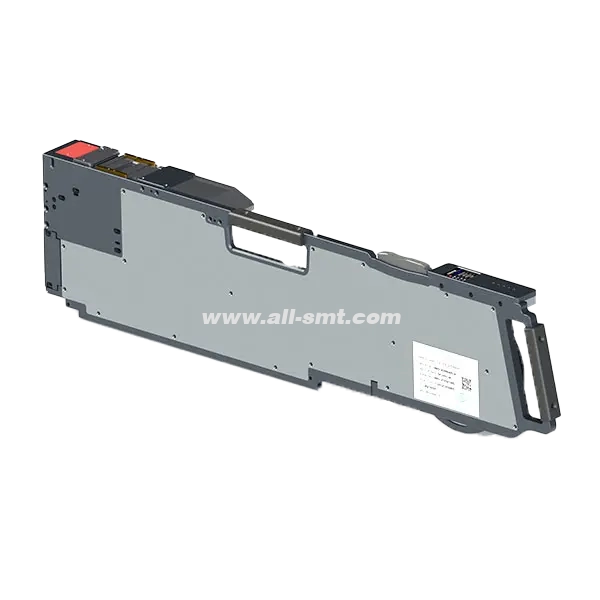

ASM/ SIPLACEファミリー (S、X、SX、TX、D シリーズ): トロリー キッティングを備えた幅広いテープおよびインテリジェント フィーダー エコシステム。

富士(NXT、AIM、CP、XP): 電動フィーダー、強力な ID 統合。多品種生産では NXT スマート フィーダーが主流です。

パナソニック(CM、NPM、AM): 堅牢な電動フィーダーとカートベースの物流。

ヤマハ(YS、YSM、YSF):デュアルトラック8mm; CL/SS/ZS シリーズ - 正確な世代を確認してください。

ジュギー(KE、FX、RS-1/RS-1R): IFS/NM システムによる最適化を備えたインテリジェント フィーダー。

ハンファ・サムスン(SM、Decan): 8~56 mm を包括的にカバーする電動フィーダー。

チェックリスト: マシンモデル → フィーダーシリーズ → 幅/ピッチ → コネクタ/IO → 機械ラッチ/レール → ソフトウェア ID。

適切なフィーダーの選択(ステップバイステップ)

コンポーネントをキャリアにマッピングする: チップ vs. IC vs. 奇数フォーム、テープ幅とピッチ、リール径 (7 インチ/13 インチ/15 インチ)。

マシンファミリーの確認: 正確なモデルと年、フィーダー シリーズ ID。

ドライブとインテリジェンスを選択: 多品種混合の場合は電気 + RFID、従来の速度範囲の場合は空気圧。

スループット目標: フィーダーの応答時間をヘッドのピックウィンドウ; ノズルの速度よりも遅いフィーダーは避けてください。

ESDと材料: 導電経路を確保し、粒子を放出するライナーを避けます。

保守性: 剥離パス、スプロケット、スプリング、アイドラーへのアクセス、スペアキットの可用性。

ライフサイクル: ファームウェアのアップグレード可能性 (インテリジェント フィーダー)、キャリブレーション ツールのサポート。

所有コスト: MTBF、ジャム率、スペアパーツの価格、再販価値、ベンダーのサポート。

ヒント: チップ密度の高いラインでは、デュアルトラック8mmスロット密度を高め、ヘッドの移動距離を短縮します。

フィーダー速度、タクトタイム、キャパシティプランニング

1つのシンプルなストロークモデル

ラインビート≈ 最大(配置ヘッドのサイクル時間、最も遅いフィーダーのサービス時間、ビジョンのボトルネック)。

フィーダー付きインデックス + 決済頭よりも遅いピックサイクルボトルネックになります。

2 スロット密度とヘッド移動量

ヘッドの最適ゾーンの近くに 8 mm スロットを増やす → XY 移動が少なくなる → CPH が速くなる。

置かないでくださいスローワイドテープチップが優勢な場合は、センターゾーンにフィーダーを配置します。

3 切り替えとキッティング

スマートフィーダーがプリロードされたカート/トロリー → オフラインでの切り替えがほぼゼロ。トレーサビリティRFID経由で保存されます。

プロトタイプ/多品種少量生産の場合は、追加のフィーダーに投資して、上位20のBOM項目永続的にロードされます。

経験則表:

| フィーダーの選択 | 速度への影響 | 切り替え | リスク |

|---|---|---|---|

| デュアルトラック8mm | ↑スロット密度、↑CPH | 中くらい | 適切なスプライシングの訓練が必要 |

| 電気(スマート) | ↑正確なインデックス | 低い | 初期コストが高い |

| 空気圧の遺産 | 十分な | 中~高 | データ/IDが少ないほど摩耗が進む |

| トレイシャトル | 低速 | 中くらい | BGAのより優しい取り扱い |

セットアップとキャリブレーションの基本

フィーダー校正ステーション: ピックアップ座標 (X/Y/θ/Z) とピッチを検証し、オフセットを ID メモリに保存します。

剥離経路の調整: 各テープ供給業者の剥離角度/剥離力を設定し、次のように記録します。ラインレシピ.

ポケットサポート: 跳ね返りを防ぐために、超小型チップ (0201/01005) 用のポケット下シムを追加します。

ビジョンを教える: コンポーネントの中心と高さを確認します。テープサプライヤーの変更後は再度ティーチングします。

トルクと張力: 巻き取りリールの抵抗を調整して、バックテンションジャム.

キャリブレーションの頻度: 新規/サービス済みのフィーダー → 1回目の実行前; 毎回繰り返す3~6ヶ月または事件が発生した後。

スプライシングと補充のベストプラクティス

アライメントジグを使用する8 mm の場合、1 歯の誤差を避けるためにスプロケットの穴を合わせます。

選ぶスプライステープ/クリップテープ材質(紙またはエンボス加工)に一致するもの。

ずらした接合同期渋滞を防ぐために車線を横切ってください。

ログ接合位置MES では、可能であればビジョン ウィンドウ内でのスプライシングを避けます。

接合後、インデックススロー×3安全のため、通常の速度に戻してください。

キッティングのヒント: ラベル付きリール内部部品番号 + フィーダー幅/ピッチ直前の推測を排除します。

品質、欠陥、RCAプレイブック

症状 → 考えられる原因 → 対策

ミスピック / ノーピック→ Z 高さが間違っている、ポケットが深すぎる、剥離力が高すぎる → Z/ポケット サポートを再調整し、剥離を調整します。

ダブルピック→ ポケットがいっぱい、接着剤が残っている、真空が強すぎる → ポケットの経路を掃除し、真空のタイミングを調整します。

バウンスアウト→ 剥離が急すぎる、角度が急すぎる → 剥離角度/力を減らし、ポケット サポートを追加します。

テープ詰まり→ スプライスのずれ、スプロケットの摩耗、破片 → スプロケットの歯の摩耗を検査し、アイドラーを交換し、スプライスを再トレーニングします。

カバーテープの破れ→ 接着剤が古くなって、温度が低い → リールを事前調整し、室温まで温め、サプライヤーの設定を変更してください。

コンポーネント反転→ ノズル接触が中心からずれており、加速が高い → ピックアップを再指導し、加速プロファイルを滑らかにします。

ESDによる損傷→ パス抵抗が不十分 → ESD チェーン、イオン化、マット、リスト/アース チェックを確認します。

注目すべき指標: ミスピック率(%)、スプライスMTBF(リール/スプライス)、フィーダーMTBF(時間)、インデックスエラー(µm)、カバー剥離力(N)。

メンテナンス、清掃、サービス間隔

毎日: 破片を吹き飛ばし(イオン化空気)、剥離経路を検査し、巻き取り張力を確認します。

週刊: スプロケットの歯を清掃し、スプリング/ギアの摩耗をチェックし、車線の位置合わせを確認します。

毎月: OEM 仕様に従った潤滑 (該当する場合)、摩耗したアイドラーの交換、ESD の導通の検証。

インシデントベース: ジャム/衝撃後、完全なキャリブレーションを実行し、ポケット高さテスト.

スペアキット: スプロケット セット、スプリング、ピール ローラー、アイドラー、カバー、エンコーダー (電気式)、ESD パッド、ネジ。

新品と中古のフィーダー:ROIとリスク管理

新規: 保証、最新のファームウェア、検証済み ID。設備投資額は高くなりますが、立ち上げリスクは低くなります。

中古品: 大幅な節約と迅速な利用可能性。認定テストが必要です (インデックス精度、剥離、ESD、メモリ)。

ハイブリッド: クリティカルな 0201/01005 レーンには新品を購入し、幅の広いテープやクリティカルでない IC にはサービス済みの中古品を使用します。

受け入れテストテンプレート:

視覚的/機械的(ラッチ、レール、コネクタ)

定格速度でのインデックス精度

剥離力の範囲と安定性

ESDパス(Ω)

メモリの読み取り/書き込みサイクル(インテリジェント)

実際のリールとノズルで試運転

インテリジェントフィーダーワークフロー(ID、WIP、トレーサビリティ)

フィーダーID(RFID/EEPROM) が P/N をフィーダーに結び付け、ライン ソフトウェアが誤った部品のロードを防止します (POKA-YOKE)。

残り数量自動計算 → キッティングは次のリールをいつステージングするかを認識します。

WIP追跡: フィーダー ID + リール ロット → トレーサビリティと RMA 防御のための MES/ERP。

分析: フィーダー ID、オペレーター、リール サプライヤー別のジャム ヒートマップ。

ESD、安全性、コンプライアンス

材料: 導電性/帯電防止プラスチックおよびコーティングされた金属;表面抵抗を確認します。

接地: フィーダー フレーム → マシン → アースからの導通を確認します。剥離/ピックアップ ゾーンのイオナイザー。

オペレーターの安全性: ガード付きピールリール、挟み込みポイント認識、保守時のロックアウト。

環境: コンポーネントの MSL/ESD ガイドラインに従って湿度を維持します。

トラブルシューティングガイド(症状 → 考えられる原因 → 修正方法)

| 症状 | 考えられる原因 | クイックフィックス |

|---|---|---|

| 断続的なノーピック | ピッチスリップ、ピールサージ | ピッチを再指導し、剥離力を安定させ、剥離ローラーを清掃する |

| 接合部の頻繁な詰まり | ずれた穴 | 治具を使用し、穴の位置合わせを確認し、再度接合する |

| カバーテープの再接着 | 低温または粘着性の変種 | リールを温める;剥離角度を調整する;サプライヤー設定を変更する |

| 0402のダブルピック | 真空プロファイルが高すぎる; ポケットが浅い | 真空衝撃を減らす;サポートシムを追加する |

| ビジョンはピック後に拒否 | リフト中にコンポーネントが移動しました | 初期Zリフトが遅い。ノズルの中心と加速を確認する。 |

| フィーダーが認識されません | コネクタ/ID障害 | ピンを検査し、RFID/EEPROMをテストし、再装着し、ファームウェアをチェックします |

調達チェックリストとサプライヤーに関する質問

ちょうど機械モデルそしてソフトウェアバージョン?

必須フィーダーシリーズ(ID、コネクタ、ラッチ)および幅/ピッチ?

ドライブタイプ優先順位(電気式/空気式)と騒音制限は?

必要デュアルトラック8mm車線ですか?

校正ステーションスペアキットも含まれていますか?

受け入れテスト出荷前にビデオまたはオンライン証人ですか?

リードタイムそしてRMAポリシー?

中古品の場合: テスト レポート (インデックス、剥離、ESD、メモリ)、外観レベル、使用時間。

用語集(SMTフィーダー用語)

ピッチ: キャリアテープのポケット間の中心間距離。

デュアルトラック8mm: 密度を高めるために 1 つのスロットに 2 つの 8 mm レーンを備えたフィーダー。

剥離力/角度: カバーテープ除去を制御するパラメータ。

インテリジェントフィーダー: トレーサビリティとポカヨケのためのIDとパラメータを保存します。

スプライシング: 停止を避けるために、新しいリールリーダーを走行中のテープに結合します。

ポケットサポート: ピック中に部品が動かないようにする表面。

コペンハーゲン: 1 時間あたりのコンポーネント数。PnP の実用的な速度メトリック。

自動給餌器の結論と次のステップ

フィーダーは、部品がノズルにどれだけクリーンかつ予測通りに届くかを決定します。キャリア→フィーダー→装置を連携させ、キャリブレーションと剥離調整に投資し、接合を標準化し、適切な指標を記録します。費用対効果の高いスケーリングを実現するには、重要なチップレーンにインテリジェント電動フィーダーを、ワイドテープ/低リスクレーンには整備済みの中古ユニットを組み合わせます。

実装の迅速な成果:

レーンの割り当てを監査し、デュアルトラックをヘッドのスイートスポットの近くに 8 mm 移動します。

接合治具を導入し、接合 MTBF を記録します。

テープサプライヤーごとに剥離力を調整し、ライン設定としてロックします。

OEE に関連付けられたフィーダー メンテナンス カレンダー (日次/週次/月次) を作成します。

FAQ

-

電動フィーダーと空気圧フィーダーの違いは何ですか?

電動フィーダーは、プログラム可能で繰り返し精度の高いインデックスと静音動作を実現し、小型チップや多品種生産に最適です。一方、空気圧フィーダーは、従来のプラットフォームでは耐久性とコスト効率に優れていますが、きめ細かな制御とデータ処理が不足しています。

-

1 つのフィーダーで複数のテープ幅に対応できますか?

いいえ。フィーダーは幅(8/12/16/24/32/44/56 mm)によって異なります。一部のメーカーは8 mm幅のデュアルトラックに対応していますが、専用のハードウェアが必要です。

-

インテリジェントフィーダーは必要ですか?

多品種生産やトレーサビリティが必要な場合でも、可能です。ID メモリにより、誤った部品のロードを防ぎ、キット化を高速化し、分析をサポートします。

-

フィーダーはどのくらいの頻度で調整する必要がありますか?

初めて使用する前に新しいユニットまたはメンテナンス済みのユニットを交換し、その後は 3 ~ 6 か月ごと、または詰まりや衝撃、レシピの大幅な変更があった後に交換します。