Ein automatischer FutterspenderSMT(auch Pick-and-Place-Feeder, PnP-Feeder oder einfachSMT-Zuführung) ist ein Präzisionsgerät, das Trägermedien – typischerweise Bänder, Schalen oder Stäbe/Röhren – indexiert, um elektronische Komponenten an einem wiederholbaren Aufnahmepunkt für den Bestückungskopf eines SMT zu präsentieren.BestückungsautomatModerne Feeder sind mechatronische Systeme mit geschlossenen Antrieben, Abziehsteuerung für Abdeckband, Anti-Backlash-Indexierung, ESD-sicheren Pfaden und, in intelligenten Varianten, RFID/EEPROM, die Teilenummer, Breite, Teilung, Restmenge und Kalibrierungsoffsets speichern. Durch die Automatisierung der Komponentenpräsentation beeinflussen Feeder direkt Taktzeit, First-Pass-Yield, Fehlpickrate und OEE der Linie.

Im Vergleich zur manuellen Zuführung gewährleisten automatische SMT-Feeder eine stabile Taschenfreilegung, einen konsistenten Abzugswinkel und -kraft, eine präzise Pitch-Indexierung (2/4/8/12/16/24/32 mm und mehr) und eine synchronisierte Zeitsteuerung mit der Düsenbewegung. Die Auswahl des richtigen Feeders erfordert die Abstimmung von Komponententyp (Chips, ICs, Sonderformen), Trägertyp und -größe (z. B. 8/12/16/24/32/44/56 mm Bandbreite; JEDEC-Tray; Röhre), Kompatibilität mit der Maschinenfamilie (ASM/SIPLACE, Fuji, Panasonic, Yamaha, JUKI, Hanwha-Samsung usw.), Antriebstyp (elektrisch oder pneumatisch) und intelligente Funktionen (ID, Sperre, Kitting, Rückverfolgbarkeit). Die richtige Feederauswahl und -wartung reduzieren Staus, Doppelentnahmen, Abpraller und Geschwindigkeitseinbußen aufgrund konservativer Kopfprofile. Kurz gesagt: Der Feeder ist das Tor zwischen Ihrer Rolle und Ihrem Bestückungskopf. Die richtige Vorgehensweise ist eine der schnellsten Möglichkeiten, die Ausgabe zu stabilisieren und Nacharbeiten auf einer modernen SMT-Linie zu reduzieren.

Was ein automatischer SMT-Feeder leistet

Indizesdas Trägermedium durch eine exakteTonhöheso dass der nächste Bauteilplatz an der Entnahmeposition bereitgestellt wird.

Peelingsdas Abdeckband in einem kontrollierten Winkel/mit kontrollierter Kraft, um die Komponententasche freizulegen, ohne Teile auszuwerfen.

Geschenkedas Bauteil in einer Höhe und X-Y-Position, die mit der Maschine ausgerichtet istAbholkoordinaten.

SignaleBereit-/Leer-/Stau-Status an die Maschine; intelligente Varianten melden auch Teilenummer, Charge und verbleibende Menge.

SchütztKomponenten über ESD-sichere Pfade, kontrollierte Reibungsflächen und antistatische Materialien.

Wichtige Leistungslinks: Feedergenauigkeit → Zuverlässigkeit der Düsenauswahl → Durchsatz durch visuelle Zentrierung → Platzierungsgeschwindigkeit → FPY/OEE.

Funktionsweise von Feedern (Indexieren, Abziehen, Präsentieren)

1 Indexierungsmechanismus

Kettenradantrieb(Band): greift in die Perforationslöcher ein, um das Band exakt zu führenTonhöhe(2, 4, 8, 12, 16… mm).

Antriebsarten: elektrischer Mikroservo (leise, präzise, programmierbar) vs. pneumatisch (robust, veraltet).

SpielfreiheitZahnräder undBremskupplungenBewahren Sie die Taschenstabilität bei hohen Geschwindigkeiten.

2 Abziehkontrolle

Schälwinkeltypischerweise gehalten zwischen165°–180°relativ zur Bandebene; zu steil → Abpraller, zu flach → festsitzendes Abdeckband.

Abzugskraftauf Träger/Klebstoff abgestimmt; intelligente Zuführungen passen die Abzugskraft an die Geschwindigkeit an, um Mikrovibrationen zu vermeiden.

3 Pick-Präsentation

Bezugswiederholbarkeitin X/Y/θ/Z entspricht den Maschinenerwartungen; High-Mix-Linien basieren aufFeeder-KalibrierungStationen, um die Offsets innerhalb der Spezifikation zu halten.

Taschenunterstützungverhindert, dass dünne Chips beim Kontakt mit der Düse umkippen.

Vakuumsynchronisation: Indexierungspausen und Düsenbewegungen werden synchronisiert, umPick-on-moveFehler.

SMT-Feedertypen und Anwendungsfälle

1 Bandzuführungen (am häufigsten)

Breiten: 8, 12, 16, 24, 32, 44, 56+ mm;zweispurig 8 mmVarianten doppelte Fahrbahndichte.

Stellplätze: gängige Teilungen 2/4/8/12/16/24/32 mm; Teilung passend zum Taschenabstand wählen.

Komponenten: Chips (0201/0402/0603/0805), kleine ICs, Steckverbinder, Leistungsinduktivitäten (breitere Bänder).

Vorteile: schnellste Umstellung, am besten für Hochgeschwindigkeitschips;Nachteile: Abdeckbandabfall, hängt von gutem Spleißen ab.

2 Tray-/Matrix-Feeder (JEDEC)

Wird für QFP, BGA, CSP und hohe Teile verwendet, die empfindlich auf die Handhabung mit Klebeband reagieren.

Shuttle oder AufzugSysteme präsentieren Tabletts auf Entnahmehöhe; langsamer als Bänder, aber schonender.

3 Stick-/Röhren-Feeder

Für axiale/ungerade kleine ICs, die noch in Röhren geliefert werden.

Vibrationsvorschub; empfindlich gegenüberOrientierungUndstatisch.

4 Schüttgut-/Vibrations-Schüsselförderer

Für spezielle Sonderformen und mechanische Teile; Integration mitVisionum Teile vor der Auswahl in 2D/3D zu lokalisieren.

5 Etiketten-/Medienzuführungen (optional)

FütternEtiketten, Folienabstandshalter, Pads; erfordert eine einzigartige Peel-Geometrie und Bildüberprüfung.

Grundlagen zum Marken-Ökosystem und zur Kompatibilität

Passen Sie immer die Maschinenfamilie und die Feederfamilie an. Es gibt markenübergreifende Adapter, diese können jedoch Geschwindigkeit/E/A einschränken.

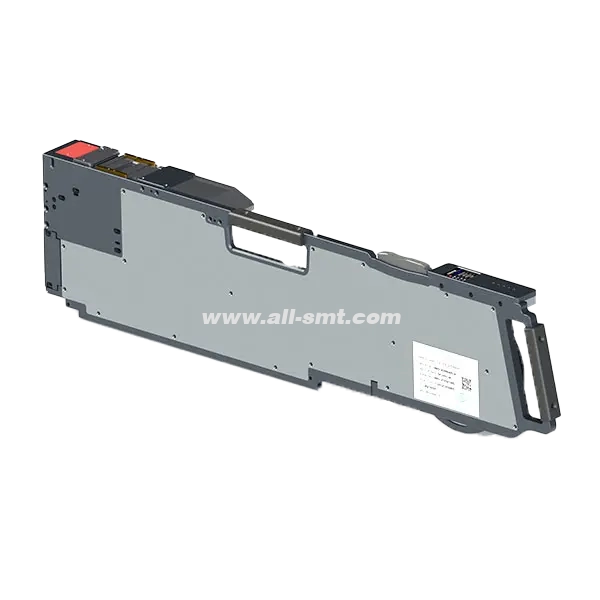

ASM/ SIPLACEFamilien (S-, X-, SX-, TX-, D-Serie): breites Band und intelligente Feeder-Ökosysteme mit Trolley-Kitting.

Fuji(NXT, AIM, CP, XP): elektrische Feeder, starke ID-Integration; NXT Smart Feeder dominieren im High-Mix.

Panasonic(CM, NPM, AM): robuste elektrische Zuführungen und wagenbasierte Logistik.

Yamaha(YS, YSM, YSF): bekannt fürzweispurig 8 mm; CL/SS/ZS-Serie – genaue Generation bestätigen.

JUKI(KE, FX, RS‑1/RS‑1R): intelligente Feeder mit Optimierung über IFS/NM-Systeme.

Hanwha‑Samsung(SM, Decan): elektrische Futterspender mit umfassender Abdeckung von 8–56 mm.

Checklist: Maschinenmodell → Feeder-Serie → Breite/Abstand → Anschluss/IO → mechanische Verriegelung/Schiene → Software-ID.

Auswahl des richtigen Feeders (Schritt für Schritt)

Ordnen Sie die Komponenten dem Träger zu: Chip vs. IC vs. Sonderform; Bandbreite und -abstand; Rollendurchmesser (7"/13"/15").

Maschinenfamilie bestätigen: genaues Modell und Jahr; Feeder-Serien-ID.

Wählen Sie Antrieb und Intelligenz: elektrisch + RFID für hohe Mischung; pneumatisch ok für ältere Geschwindigkeitsbereiche.

Durchsatzziel: Passen Sie die Reaktionszeit des Feeders an die des Kopfes anAuswahlfenster; vermeiden Sie Zuführungen, die langsamer sind als die Düsenfrequenz.

ESD & Materialien: Sorgen Sie für leitfähige Pfade; vermeiden Sie partikelabgebende Auskleidungen.

Wartungsfreundlichkeit: Zugang zu Abziehpfad, Kettenrad, Federn, Spannrollen; Verfügbarkeit von Ersatzteilsätzen.

Lebenszyklus: Firmware-Aktualisierbarkeit (intelligente Feeder), Unterstützung für Kalibrierungswerkzeuge.

Betriebskosten: MTBF, Staurate, Ersatzteilpreis, Wiederverkaufswert, Anbietersupport.

Für einen Tipp: Priorisieren Sie auf Chip-dichten Linienzweispurig 8 mmum die Schlitzdichte zu erhöhen und den Kopfweg zu verkleinern.

Feedergeschwindigkeit, Taktzeit und Kapazitätsplanung

1 Einfaches Strichmodell

Linienschlag≈ max (Zykluszeit des Bestückungskopfs, langsamste Feeder-Servicezeit, Vision-Engpass).

Ein Futterautomat mitIndex + Setzunglangsamer als der KopfPick-Zykluswird zum Engpass.

2 Steckplatzdichte und Kopfhub

Mehr 8-mm-Schlitze in der Nähe der optimalen Zone des Kopfes → weniger XY-Verfahrweg → schnellere CPH.

Vermeiden Sie es,langsames BreitbandFeeder in der Mittelzone, wenn Chips dominieren.

3 Umstellung & Kitting

Wagen/Trolley mit vorgeladenen intelligenten Feedern → nahezu keine Offline-Umstellung;Rückverfolgbarkeitüber RFID gespeichert.

Investieren Sie für Prototypen/High-Mix in zusätzliche Feeder, umTop-20-Stücklistenelementedauerhaft geladen.

Faustregeltabelle:

| Feeder-Auswahl | Auswirkungen auf die Geschwindigkeit | Umstellung | Risiko |

|---|---|---|---|

| Doppelspur 8 mm | ↑ Schlitzdichte, ↑ CPH | Medium | Benötigt gute Spleissdisziplin |

| Elektrisch (smart) | ↑ genauer Index | Niedrig | Höhere Anschaffungskosten |

| Pneumatisches Erbe | Angemessen | Mittel–Hoch | Weniger Daten/ID, mehr Verschleiß |

| Tablett-Shuttle | Niedrigere Geschwindigkeit | Medium | Schonendere Handhabung für BGAs |

Grundlagen der Einrichtung und Kalibrierung

Feeder-Kalibrierstation: Aufnahmekoordinaten (X/Y/θ/Z) und Tonhöhe überprüfen; Offsets im ID-Speicher speichern.

Abziehpfad-Optimierung: Abziehwinkel/-kraft für jeden Bandlieferanten festlegen; aufzeichnen alsLinienrezept.

Taschenunterstützung: Fügen Sie Unterlegscheiben für ultrakleine Chips (0201/01005) hinzu, um ein Abprallen zu vermeiden.

Vision lehren: Bauteilmitte und -höhe bestätigen; nach Wechsel des Bandlieferanten erneut einlernen.

Drehmoment & Spannung: Passen Sie den Widerstand der Aufwickelrolle an, umRückspannungsstaus.

Kalibrierungskadenz: neuer/gewarteter Feeder → vor dem 1. Lauf; Wiederholung alle3–6 Monateoder nach Vorfällen.

Best Practices für Spleißen und Nachschub

Verwenden Sie Ausrichtungsvorrichtungenfür 8 mm; Kettenradlöcher ausrichten, um einen Ein-Zahn-Fehler zu vermeiden.

WählenSpleißband/Clipdas zum Bandmaterial passt (Papier oder geprägt).

Versetzte Spleißeüber die Fahrspuren hinweg, um synchrone Staus zu vermeiden.

ProtokollSpleißpositionin MES; vermeiden Sie nach Möglichkeit das Spleißen innerhalb des Sichtfensters.

Nach dem SpleißenIndex langsam ×3aus Sicherheitsgründen, dann kehren Sie zur normalen Geschwindigkeit zurück.

Kitting-Tipp: Voretikettenrollen mitinterne Teilenummer + Feederbreite/Teilungum Rätselraten in letzter Minute zu vermeiden.

Qualität, Mängel und RCA-Playbook

Symptome → Mögliche Ursachen → Gegenmaßnahmen

Fehlgriff / Nichtgriff→ falsche Z-Höhe, Tasche zu tief, Abzugskraft zu hoch → Z-/Taschenunterstützung neu kalibrieren, Abzug optimieren.

Doppelauswahl→ Tasche überfüllt, Klebstoffreste, Vakuum zu hoch → Taschenweg reinigen, Vakuumzeitpunkt anpassen.

Abpraller→ Abziehen zu abrupt, Winkel zu steil → Abziehwinkel/-kraft reduzieren, Taschenunterstützung hinzufügen.

Bandstau→ Fehlausrichtung der Verbindung, abgenutztes Kettenrad, Schmutz → Zahnverschleiß des Kettenrads prüfen, Spannrollen ersetzen, Verbindung neu trainieren.

Riss des Abdeckbandes→ gealterter Klebstoff, niedrige Temperatur → Rollen vorkonditionieren; auf Raumtemperatur erwärmen; Lieferanteneinstellung ändern.

Komponentenumkehr→ Düsenkontakt außermittig, hohe Beschleunigung → Aufnahme neu einlernen; gleichmäßiges Beschleunigungsprofil.

ESD-Schäden→ schlechter Pfadwiderstand → ESD-Kette, Ionisierung, Matten, Handgelenk-/Erdungsprüfungen überprüfen.

Zu beobachtende Kennzahlen: Fehleinzugsrate (%), Spleiß-MTBF (Rollen/Spleiß), Feeder-MTBF (Std.), Indexfehler (µm), Deckblatt-Abziehkraft (N).

Wartungs-, Reinigungs- und Serviceintervalle

Täglich: Schmutz wegblasen (ionisierte Luft), Abziehweg prüfen, Aufwickelspannung überprüfen.

Wöchentlich: Kettenradzähne reinigen, Feder-/Zahnradverschleiß prüfen, Spurausrichtung überprüfen.

Monatlich: Schmierung gemäß OEM-Spezifikation (sofern zutreffend), Austausch verschlissener Spannrollen, Validierung der ESD-Kontinuität.

Vorfallsbasiert: nach einem Stau/Aufprall eine vollständige Kalibrierung durchführen undTaschenhöhentest.

Ersatzteilset: Kettenradsatz, Federn, Abziehrolle, Umlenkrollen, Abdeckungen, Encoder (elektrisch), ESD-Pads, Schrauben.

Neue vs. gebrauchte Feeder: ROI und Risikokontrolle

Neu: Garantie, neueste Firmware, verifizierte ID; höhere Investitionsausgaben, aber geringeres Ramp-Risiko.

Gebrauchtwagen: hohe Einsparungen und schnelle Verfügbarkeit; erfordern akkreditierte Tests (Indexgenauigkeit, Abziehen, ESD, Speicher).

Hybrid: Kaufen Sie neue für kritische 0201/01005-Bahnen; verwenden Sie gewartete Gebrauchtgeräte für breitere Bänder und nicht kritische ICs.

Abnahmetestvorlage:

Optisch/mechanisch (Riegel, Schienen, Verbinder)

Indexgenauigkeit bei Nenngeschwindigkeit

Abzugskraftbereich und Stabilität

ESD-Pfad (Ω)

Speicher-Lese-/Schreibzyklen (intelligent)

Probelauf mit Ihren tatsächlichen Rollen und Düsen

Intelligenter Feeder-Workflow (ID, WIP, Rückverfolgbarkeit)

Feeder-ID(RFID/EEPROM) verbindet P/N mit Zuführung; Liniensoftware verhindert das Laden falscher Teile (POKA-YOKE).

Restmengeautomatisch berechnet → Kitting weiß, wann die nächste Rolle bereitgestellt werden muss.

WIP-Verfolgung: Feeder-ID + Rollencharge → MES/ERP für Rückverfolgbarkeit und RMA-Abwehr.

Analyse: Stau-Heatmap nach Feeder-ID, Bediener, Rollenlieferant.

ESD, Sicherheit und Konformität

Materialien: leitfähige/antistatische Kunststoffe und beschichtete Metalle; Oberflächenwiderstand überprüfen.

Erdung: Durchgang vom Zuführrahmen → Maschine → Erde prüfen; Ionisatoren in der Abzieh-/Aufnahmezone.

Sicherheit des Bedieners: geschützte Abziehrollen, Quetschstellenerkennung, Sperre bei Wartungsarbeiten.

Umfeld: Halten Sie die Luftfeuchtigkeit gemäß den MSL/ESD-Richtlinien für Komponenten aufrecht.

Anleitung zur Fehlerbehebung (Symptome → Mögliche Ursache → Lösung)

| Symptom | Mögliche Ursache | Schnelle Lösung |

|---|---|---|

| Zeitweises Nicht-Picken | Pitch-Slip, Peel-Surge | Steigung neu lehren; Abzugskraft stabilisieren; Abzugsrolle reinigen |

| Häufige Staus beim Spleißen | Falsch ausgerichtete Löcher | Schablone verwenden; Lochausrichtung überprüfen; erneut spleißen |

| Wiederverklebung des Abdeckbandes | Niedrigtemperatur- oder Klebevariante | Rollen erwärmen; Abziehwinkel anpassen; Lieferanteneinstellung ändern |

| Doppelauswahl auf 0402 | Vakuumprofil zu hoch; Tasche flach | Vakuumimpuls reduzieren; Stützscheibe hinzufügen |

| Vision lehnt nach der Auswahl ab | Beim Anheben verschobenes Bauteil | Langsamer anfänglicher Z-Hub; Düsenmitte und Beschleunigung überprüfen |

| Zuführung nicht erkannt | Stecker-/ID-Fehler | Pins prüfen; RFID/EEPROM testen; neu einsetzen; Firmware-Prüfung |

Checkliste für die Beschaffung und Fragen an Lieferanten

GenauMaschinenmodellUndSoftwareversion?

ErforderlichFeeder-Serie(ID, Stecker, Verriegelung) undBreite/Teilung?

AntriebstypPräferenz (elektrisch/pneumatisch) und Geräuschgrenzwerte?

Brauchenzweispurig 8 mmFahrspuren?

Kalibrierstationund Ersatzkits enthalten?

Abnahmetestvor dem Versand? Video- oder Online-Zeuge?

LieferzeitUndRMA-Richtlinie?

Bei Gebrauchtgeräten: Prüfbericht (Index, Abziehen, ESD, Speicher), kosmetische Qualität, Betriebsstunden.

Glossar (SMT-Feeder-Begriffe)

Tonhöhe: Mittenabstand zwischen den Taschen im Trägerband.

Doppelspur 8 mm: Zuführung mit zwei 8-mm-Bahnen in einem Schlitz zur Erhöhung der Dichte.

Abzugskraft/-winkel: Parameter, die das Entfernen des Abdeckbandes steuern.

Intelligenter Feeder: speichert ID und Parameter für Rückverfolgbarkeit und POKA‑YOKE.

Spleißen: Anbringen eines neuen Rollenanfangs am laufenden Band, um eine Unterbrechung zu vermeiden.

Taschenunterstützung: Oberfläche, die die Bewegung des Teils während der Aufnahme verhindert.

CPH: Komponenten pro Stunde; praktische Geschwindigkeitsmetrik für PnP.

Fazit und nächste Schritte zum automatischen Futterspender

Der Feeder bestimmt, wie sauber und vorhersehbar Komponenten die Düse erreichen. Passen Sie Träger → Feeder → Maschine an; investieren Sie in Kalibrierung und Abziehoptimierung; standardisieren Sie das Spleißen und protokollieren Sie die richtigen Messwerte. Für eine kostengünstige Skalierung kombinieren Sie intelligente elektrische Feeder auf kritischen Chip-Bahnen mit gewarteten Gebrauchtgeräten auf breiten Band-/Niedrigrisiko-Bahnen.

Schnelle Erfolge bei der Implementierung:

Überprüfen Sie die Spurzuweisungen und bewegen Sie die Dual-Track-Achse 8 mm in die Nähe des Sweet Spots des Kopfes.

Führen Sie eine Spleißvorrichtung ein und zeichnen Sie die MTBF der Spleißung auf.

Kalibrieren Sie die Abzugskraft je nach Bandlieferant und sperren Sie sie als Linieneinstellung.

Erstellen Sie einen Feeder-Wartungskalender (täglich/wöchentlich/monatlich), der an die OEE gebunden ist.

Häufig gestellte Fragen

-

Was ist der Unterschied zwischen elektrischen und pneumatischen Zuführungen?

Elektrische Zuführungen bieten programmierbare, wiederholbare Indexierung und einen leiseren Betrieb – ideal für kleine Chips und hohe Materialmischungen. Pneumatische Zuführungen sind langlebig und kostengünstig für ältere Plattformen, bieten jedoch keine granulare Steuerung und Daten.

-

Kann ein Feeder mehrere Bandbreiten aufnehmen?

Nein. Feeder sind breitenspezifisch (8/12/16/24/32/44/56 mm). Einige Marken unterstützen Dual-Track 8 mm, Sie benötigen aber trotzdem spezielle Hardware.

-

Brauche ich intelligente Futterautomaten?

Wenn Sie mit einer hohen Produktmischung arbeiten oder Rückverfolgbarkeit benötigen, ja. Der ID-Speicher verhindert das Laden falscher Teile, beschleunigt die Zusammenstellung und unterstützt Analysen.

-

Wie oft sollten Futterautomaten kalibriert werden?

Neue/gewartete Geräte vor der ersten Verwendung, dann alle 3–6 Monate oder nach Staus/Stößen/größeren Rezepturänderungen.