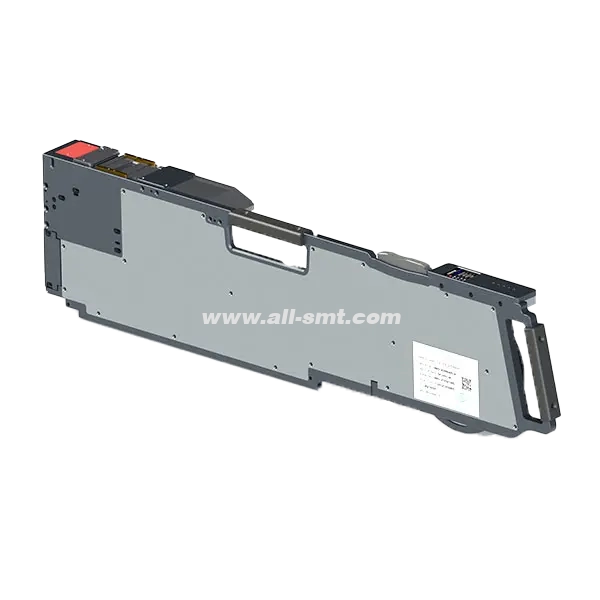

Un alimentador automáticoSMT(también llamado alimentador de selección y colocación, alimentador PnP o simplementeAlimentación SMT) es un dispositivo de precisión que indexa los medios portadores (normalmente cinta, bandeja o varilla/tubo) para presentar los componentes electrónicos en un punto de selección repetible para el cabezal de colocación de un SMT.máquina de recogida y colocaciónLos alimentadores modernos son sistemas mecatrónicos con accionamientos de bucle cerrado, control de desprendimiento de la cinta de recubrimiento, indexación antirretroceso, rutas de seguridad ESD y, en variantes inteligentes, RFID/EEPROM que almacenan el número de pieza, el ancho, el paso, la cantidad restante y las compensaciones de calibración. Al automatizar la presentación de componentes, los alimentadores influyen directamente en el tiempo de procesamiento, el rendimiento en la primera pasada, la tasa de selección incorrecta y la OEE de la línea.

Comparados con la presentación manual, los alimentadores SMT automáticos mantienen una exposición de bolsillo estable, un ángulo y fuerza de despegado consistentes, una indexación de paso precisa (2/4/8/12/16/24/32 mm y superior) y una sincronización con el movimiento de la boquilla. Elegir el alimentador correcto requiere un tipo de componente coincidente (chips, IC, forma impar), tipo y tamaño de portador (p. ej., anchos de cinta de 8/12/16/24/32/44/56 mm; bandeja JEDEC; tubo), compatibilidad de la familia de máquinas (ASM/SIPLACE, Fuji, Panasonic, Yamaha, JUKI, Hanwha-Samsung, etc.), tipo de accionamiento (eléctrico vs. neumático) y funciones inteligentes (ID, bloqueo, preparación de kits, trazabilidad). La selección y el mantenimiento adecuados del alimentador reducen los atascos, las recogidas dobles, los rebotes y la velocidad reducida debido a los perfiles de cabezal conservadores. En resumen, el alimentador es la puerta de enlace entre su carrete y su cabezal de colocación; Hacerlo bien es una de las formas más rápidas de estabilizar la producción y reducir el trabajo de repetición en una línea SMT moderna.

¿Qué hace un alimentador automático SMT?

Índicesel medio portador por una exactapasoDe esta forma, el siguiente componente de bolsillo se presenta en la posición de selección.

Cáscarasla cinta de cubierta en un ángulo/fuerza controlados para exponer el bolsillo del componente sin expulsar piezas.

Presentael componente a una altura y posición X-Y alineada con la máquinacoordenadas de recogida.

Señalesestado listo/vacío/atasco a la máquina; las variantes inteligentes también informan el número de pieza, el lote y la cantidad restante.

Protegecomponentes a través de rutas seguras ESD, superficies de fricción controladas y materiales antiestáticos.

Enlaces de rendimiento clave: Precisión del alimentador → confiabilidad de selección de boquillas → rendimiento de centrado de visión → velocidad de colocación → FPY/OEE.

Cómo funcionan los alimentadores (indexación, pelado y presentación)

1 Mecanismo de indexación

Accionado por rueda dentada(cinta): engancha los orificios de la rueda dentada para que la cinta avance con precisión.paso(2, 4, 8, 12, 16… mm).

Tipos de unidad: microservo eléctrico (silencioso, preciso, programable) vs. neumático (robusto, tradicional).

Anti-retrocesoengranajes yembragues de frenoMantener la estabilidad del bolsillo a altas velocidades.

2 Control de despegue

Ángulo de peladoGeneralmente se mantiene entre165°–180°relativo al plano de la cinta; demasiado empinado → rebotes, demasiado poco profundo → cinta de cubierta atascada.

Fuerza de peladoAdaptado al soporte/adhesivo; los alimentadores inteligentes adaptan la fuerza de pelado a la velocidad para evitar microvibraciones.

Presentación de 3 selecciones

Repetibilidad de datosen X/Y/θ/Z coincide con las expectativas de la máquina; las líneas de alta mezcla dependen decalibración del alimentadorestaciones para mantener los desplazamientos dentro de las especificaciones.

Soporte de bolsilloevita que las virutas finas se vuelquen cuando la boquilla entra en contacto.

Sincronización de vacío:Las pausas de indexación y el movimiento de la boquilla están sincronizados para minimizarselección al movererrores.

Tipos de alimentadores SMT y casos de uso

1 Alimentadores de cinta (los más comunes)

Anchos:8, 12, 16, 24, 32, 44, 56+ mm;doble vía de 8 mmvariantes doble densidad de carril.

Parcelas:pasos comunes 2/4/8/12/16/24/32 mm; seleccione el paso que coincida con el espaciado de los bolsillos.

Componentes: chips (0201/0402/0603/0805), circuitos integrados pequeños, conectores, inductores de potencia (cintas más anchas).

Ventajas:cambio más rápido, mejor para chips de alta velocidad;Contras:cubre el desperdicio de cinta, depende de un buen empalme.

Alimentadores de 2 bandejas/matriz (JEDEC)

Se utiliza para QFP, BGA, CSP y piezas altas sensibles al manejo de cinta.

Lanzadera o ascensorLos sistemas presentan bandejas para recoger la altura; más lento que la cinta pero más suave.

3 comederos de varilla/tubo

Para circuitos integrados pequeños axiales/impares que aún se suministran en tubos.

Avance vibratorio; sensible aorientaciónyestático.

4 alimentadores de tazón vibratorios/a granel

Para formas especiales irregulares y mecánicas; integrar convisiónpara localizar piezas en 2D/3D antes de seleccionarlas.

5 alimentadores de etiquetas/materiales (opcional)

Alimentaretiquetas, espaciadores de película, almohadillas; requiere una geometría de pelado única y verificación de imagen.

Conceptos básicos del ecosistema y la compatibilidad de la marca

Siempre haga coincidir la familia de la máquina con la familia del alimentador; existen adaptadores entre marcas pero pueden limitar la velocidad/E/S.

ASM/ LUGARFamilias (S, X, SX, TX, Serie D): ecosistemas de alimentación inteligente y de cinta ancha con equipamiento de carros.

Monte Fuji(NXT, AIM, CP, XP): alimentadores eléctricos, fuerte integración de ID; los alimentadores inteligentes NXT dominan en alta combinación.

Panasonic(CM, NPM, AM): alimentadores eléctricos robustos y logística basada en carros.

Yamaha(YS, YSM, YSF): conocido pordoble vía de 8 mmSerie CL/SS/ZS: confirme la generación exacta.

Zhu Ji(KE, FX, RS‑1/RS‑1R): alimentadores inteligentes con optimización mediante sistemas IFS/NM.

Hanwha‑Samsung(SM, Decan): alimentadores eléctricos con cobertura integral de 8 a 56 mm.

Lista de verificación: modelo de máquina → serie del alimentador → ancho/paso → conector/E/S → pestillo mecánico/riel → ID del software.

Cómo seleccionar el alimentador adecuado (paso a paso)

Asignar componentes al operador: chip vs. IC vs. forma impar; ancho y paso de cinta; diámetro del carrete (7"/13"/15").

Confirmar la familia de máquinas:modelo exacto y año; ID de la serie del alimentador.

Elige conducción e inteligencia:eléctrico + RFID para alta mezcla; neumático aceptable para rangos de velocidad tradicionales.

Objetivo de rendimiento: tiempo de respuesta del alimentador de coincidencias a la cabezaventana de selección; evitar alimentadores más lentos que la cadencia de la boquilla.

ESD y materiales: garantizar trayectorias conductoras; evitar el desprendimiento de partículas en los revestimientos.

Utilidad:acceso a trayectoria de pelado, rueda dentada, resortes, poleas guía; disponibilidad de kits de repuesto.

Ciclo vital: capacidad de actualización de firmware (alimentadores inteligentes), soporte de herramientas de calibración.

Costo de propiedad:MTBF, tasa de atascos, precio de repuestos, valor de reventa, soporte del proveedor.

Para una propina:En líneas con gran densidad de chips, priorizardoble vía de 8 mmpara aumentar la densidad de ranuras y reducir el recorrido del cabezal.

Planificación de la velocidad del alimentador, el tiempo takt y la capacidad

1 Modelo de accidente cerebrovascular simple

Ritmo de línea≈ máx. (tiempo de ciclo del cabezal de colocación, tiempo de servicio del alimentador más lento, cuello de botella de visión).

Un comedero coníndice + liquidaciónmás lento que la cabezaciclo de selecciónse convierte en el cuello de botella.

2 Densidad de ranuras y recorrido del cabezal

Más ranuras de 8 mm cerca de la zona óptima del cabezal → menor recorrido XY → CPH más rápido.

Evite colocarcinta ancha lentaAlimentadores en la zona central si dominan los chips.

3 Cambio y preparación de kits

Carro/carrito con alimentadores inteligentes precargados → cambios fuera de línea casi nulos;trazabilidadconservado mediante RFID.

Para prototipos/alta mezcla, invierta en alimentadores adicionales para mantenerlos 20 principales artículos de la lista de materialescargado permanentemente.

Tabla de reglas generales:

| Elección del alimentador | Impacto en la velocidad | Cambio de formato | Riesgo |

|---|---|---|---|

| Doble vía de 8 mm | ↑ densidad de ranuras, ↑ CPH | Medio | Necesita una buena disciplina de empalme. |

| Eléctrico (inteligente) | ↑ índice preciso | Bajo | Costo inicial más alto |

| Legado neumático | Adecuado | Medio-alto | Menos datos/identificación, más desgaste |

| Lanzadera de bandeja | Menor velocidad | Medio | Manejo más cuidadoso de los BGA |

Conceptos básicos de configuración y calibración

Estación de calibración de alimentadores: verificar las coordenadas de recogida (X/Y/θ/Z) y el paso; almacenar los desplazamientos en la memoria de identificación.

Ajuste de la trayectoria de pelado:establecer el ángulo/fuerza de pelado para cada proveedor de cinta; registrar comoreceta de línea.

Soporte de bolsillo:Agregue calzas debajo del bolsillo para virutas ultrapequeñas (0201/01005) para evitar el rebote.

Enseñar con la visión: confirmar el centro y la altura del componente; volver a enseñar después de cambiar el proveedor de la cinta.

Par y tensión:ajuste el arrastre del carrete para evitaratascos por tensión posterior.

Cadencia de calibración: alimentador nuevo/reparado → antes de la primera ejecución; repetir cada3–6 meseso después de incidentes.

Mejores prácticas para empalmes y reabastecimiento

Utilice plantillas de alineaciónpara 8 mm; alinee los orificios de la rueda dentada para evitar el error de un diente.

Elegircinta/clip de empalmeque coincida con el material de la cinta (papel versus relieve).

Empalmes escalonadosa través de los carriles para evitar atascos sincronizados.

Registroposición de empalmeen MES; evitar empalmar dentro de la ventana de visión si es posible.

Después del empalme,índice lento ×3Por seguridad, luego vuelva a la velocidad normal.

Consejo para preparar el kit:Carretes preetiquetados conNúmero de pieza interna + ancho/paso del alimentadorpara eliminar las conjeturas de último momento.

Manual de calidad, defectos y RCA

Síntomas → Causas probables → Contramedidas

Selección incorrecta/no selección→ Altura Z incorrecta, bolsillo demasiado profundo, fuerza de pelado demasiado alta → Recalibrar el soporte Z/bolsillo, ajustar el pelado.

Doble selección→ Demasiado relleno en el bolsillo, residuos de adhesivo, vacío demasiado alto → Limpie la trayectoria del bolsillo, ajuste el tiempo de vacío.

Rebote→ pelado demasiado abrupto, ángulo demasiado pronunciado → reduzca el ángulo/fuerza de pelado; agregue soporte de bolsillo.

Atasco de cinta→ Desalineación del empalme, rueda dentada desgastada, residuos → Inspeccione el desgaste de los dientes de la rueda dentada, reemplace las ruedas guía, vuelva a entrenar el empalme.

Desgarro de la cinta de cubierta→ Adhesivo envejecido, baja temperatura → Acondicionar previamente los carretes; calentar a temperatura ambiente; cambiar la configuración del proveedor.

Inversión de componentes→ Contacto de boquilla descentrado, alta aceleración → Reaprendizaje de recogida; perfil de aceleración suave.

Daños por ESD→ Mala resistencia de trayectoria → Verificar cadena ESD, ionización, tapetes, controles de muñeca/tierra.

Métricas a tener en cuenta: tasa de errores de selección (%), MTBF de empalme (carretes/empalme), MTBF del alimentador (horas), error de índice (µm), fuerza de desprendimiento de la cubierta (N).

Intervalos de mantenimiento, limpieza y servicio

A diario: elimine los residuos (aire ionizado), inspeccione la trayectoria de pelado, verifique la tensión de recogida.

Semanalmente:Limpiar los dientes de la rueda dentada, verificar el desgaste del resorte/engranaje, verificar las alineaciones de los carriles.

Mensual: lubricación según las especificaciones del OEM (cuando corresponda), reemplazar los rodillos tensores desgastados, validar la continuidad de ESD.

Basado en incidentes:después del atasco/impacto, ejecute la calibración completa yprueba de altura de bolsillo.

Kit de repuesto: juego de ruedas dentadas, resortes, rodillo pelador, poleas guía, cubiertas, codificador (eléctrico), almohadillas ESD, tornillos.

Alimentadores nuevos vs. usados: ROI y control de riesgos

Nuevo:garantía, firmware más reciente, identificación verificada; mayor gasto de capital pero menor riesgo de rampa.

Usado: grandes ahorros y rápida disponibilidad; requieren pruebas acreditadas (precisión de índice, pelado, ESD, memoria).

Híbrido: compre nuevo para carriles críticos 0201/01005; utilice componentes usados reparados para cintas más anchas y circuitos integrados no críticos.

Plantilla de prueba de aceptación:

Visual/mecánico (pestillo, rieles, conectores)

Precisión del índice a la velocidad nominal

Rango de fuerza de pelado y estabilidad

Trayectoria ESD (Ω)

Ciclos de lectura/escritura de memoria (inteligentes)

Realice una prueba con sus carretes y boquillas reales

Flujo de trabajo del alimentador inteligente (ID, WIP, trazabilidad)

Identificación del alimentador(RFID/EEPROM) vincula P/N al alimentador; el software de línea evita la carga de piezas incorrectas (POKA-YOKE).

Cantidad restanteCalculado automáticamente → el equipo sabe cuándo preparar el siguiente carrete.

Seguimiento de WIP:ID del alimentador + lote de bobinas → MES/ERP para trazabilidad y defensa de RMA.

Analítica:Mapa de calor de atascos por ID de alimentador, operador, proveedor de carrete.

ESD, seguridad y cumplimiento

Materiales:plásticos conductores/antiestáticos y metales revestidos; verificar la resistividad de la superficie.

Toma de tierra: verificar continuidad desde bastidor de alimentación → máquina → tierra; ionizadores en zona de pelado/recogida.

Seguridad del operador: carretes de pelado protegidos, detección de puntos de pinzamiento, bloqueo durante el mantenimiento.

Ambiente:Mantenga la humedad según las pautas del componente MSL/ESD.

Guía de solución de problemas (Síntomas → Causa probable → Solución)

| Síntoma | Causa probable | Solución rápida |

|---|---|---|

| No recolección intermitente | Deslizamiento de tono, oleada de despegue | Volver a enseñar el paso; estabilizar la fuerza de pelado; limpiar el rodillo de pelado |

| Atascos frecuentes en el empalme | Agujeros desalineados | Utilice la plantilla; verifique la alineación del orificio; vuelva a empalmar |

| Re-adhesión de la cinta de cubierta | Variante de baja temperatura o adhesiva | Calentar los carretes; ajustar el ángulo de pelado; cambiar la configuración del proveedor |

| Doble selección en 0402 | Perfil de vacío demasiado alto; bolsa poco profunda | Reducir el impulso de vacío; añadir calza de soporte |

| Visión rechaza tras selección | Componente desplazado durante la elevación | Elevación Z inicial lenta; verificar el centro de la boquilla y la aceleración |

| Alimentador no reconocido | Fallo de conector/ID | Inspeccionar pines; probar RFID/EEPROM; volver a colocar; verificar firmware |

Lista de verificación de adquisiciones y preguntas a proveedores

Exactomodelo de máquinayversión del software?

Requeridoserie de alimentadores(ID, conector, pestillo) yancho/paso?

Tipo de unidad¿Preferencias (eléctricas/neumáticas) y límites de ruido?

Necesidaddoble vía de 8 mmcarriles?

Estación de calibración¿Y kits de repuesto incluidos?

Prueba de aceptación¿Antes del envío? ¿Video o testigo en línea?

Plazo de entregayPolítica de RMA?

Para productos usados: informe de pruebas (índice, pelado, ESD, memoria), calidad cosmética, horas de uso.

Glosario (términos del alimentador SMT)

Paso:distancia de centro a centro entre los bolsillos de la cinta portadora.

Doble vía de 8 mm:Alimentador con dos carriles de 8 mm en una ranura para aumentar la densidad.

Fuerza/ángulo de pelado:Parámetros que controlan la extracción de la cinta de cubierta.

Alimentador inteligente: almacena ID y parámetros para trazabilidad y POKA‑YOKE.

Empalme:uniendo el nuevo líder del carrete a la cinta en funcionamiento para evitar paradas.

Soporte de bolsillo:superficie que evita el movimiento de la pieza durante la recogida.

CPH:componentes por hora; métrica de velocidad práctica para PnP.

Conclusión y próximos pasos del alimentador automático

El alimentador determina la limpieza y previsibilidad con la que los componentes llegan a la boquilla. Adapte el portador → alimentador → máquina; invierta en calibración y ajuste de pelado; estandarice el empalme; y registre las métricas correctas. Para un escalado rentable, combine alimentadores eléctricos inteligentes en líneas de chips críticas con unidades usadas con mantenimiento en líneas de cinta ancha/de bajo riesgo.

Implementación de resultados rápidos:

Audite las asignaciones de carril y mueva la pista doble 8 mm cerca del punto óptimo del cabezal.

Introduzca una plantilla de empalme y registre el MTBF del empalme.

Calibre la fuerza de pelado según el proveedor de cinta y bloquéela como configuración de línea.

Cree un calendario de mantenimiento del alimentador (diario/semanal/mensual) vinculado al OEE.

Preguntas y respuestas frecuentes

-

¿Cuál es la diferencia entre alimentadores eléctricos y neumáticos?

Los alimentadores eléctricos ofrecen indexación programable y repetible, y un funcionamiento más silencioso, ideales para chips pequeños y alta mezcla. Los alimentadores neumáticos son duraderos y rentables para plataformas tradicionales, pero carecen de control y datos granulares.

-

¿Puede un alimentador adaptarse a varios anchos de cinta?

No. Los alimentadores tienen un ancho específico (8/12/16/24/32/44/56 mm). Algunas marcas admiten doble pista de 8 mm, pero aun así se necesita hardware específico.

-

¿Necesito comederos inteligentes?

Si trabaja con una gran variedad de productos o requiere trazabilidad, sí. La memoria de identificación evita la carga de piezas incorrectas, acelera la preparación de kits y admite el análisis.

-

¿Con qué frecuencia se deben calibrar los comederos?

Unidades nuevas o revisadas antes del primer uso, luego cada 3 a 6 meses o después de atascos, impactos o cambios importantes en la receta.