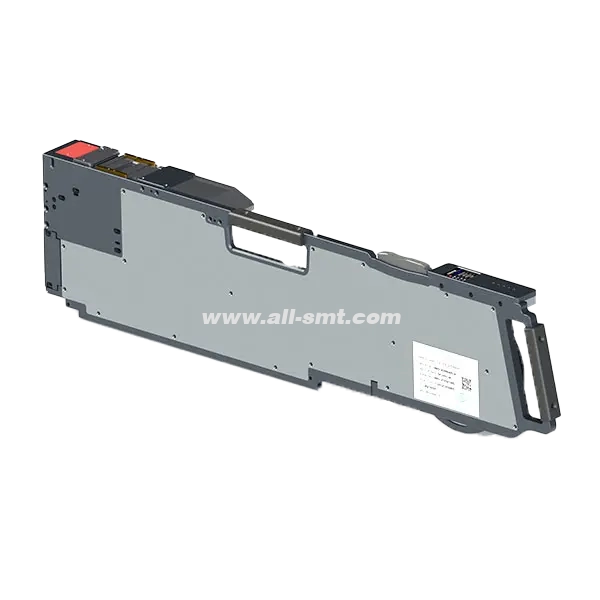

מזין אוטומטיSMT(נקרא גם מזין פיק-אנד-פלייס, מזין PnP, או פשוטמאכיל SMT) הוא מכשיר מדויק המפתח אינדקסים של מדיות נשא - בדרך כלל סרט, מגש או סטיק/צינור - כדי להציג רכיבים אלקטרוניים בנקודת איסוף חוזרת עבור ראש ההשמה של מכונת SMTמכונת איסוף והצבהמזיני רכיבים מודרניים הם מערכות מכטרוניות עם הנעות בלולאה סגורה, בקרת קילוף לאחור עבור סרט כיסוי, אינדוקס נגד ריסוק, נתיבים בטוחים מפני ESD, ובגרסאות חכמות, RFID/EEPROM המאחסנים מספר חלק, רוחב, פסיעה, כמות שנותרה וקיזוזי כיול. על ידי אוטומציה של הצגת רכיבים, מזיני רכיבים משפיעים ישירות על זמן הטקט, תפוקת המעבר הראשון, שיעור איסוף שגוי ו-OEE של הקו.

בהשוואה להצגה ידנית, מזיני SMT אוטומטיים שומרים על חשיפת כיסים יציבה, זווית קילוף וכוח עקביים, אינדוקס פסיעה מדויק (2/4/8/12/16/24/32 מ"מ ומעלה), ותזמון מסונכרן עם תנועת הזרבובית. בחירת המזין הנכון דורשת התאמה של סוג הרכיב (שבבים, מעגלים משולבים, צורה מוזרה), סוג וגודל נשא (למשל, רוחב סרט 8/12/16/24/32/44/56 מ"מ; מגש JEDEC; צינור), תאימות למשפחת המכונות (ASM/SIPLACE, Fuji, Panasonic, Yamaha, JUKI, Hanwha-Samsung וכו'), סוג הנעה (חשמלי לעומת פנאומטי) ותכונות חכמות (זיהוי, נעילה, קיטינג, עקיבות). בחירה ותחזוקה נכונות של מזין מפחיתות חסימות, פריצות כפולות, ניתורים וירידה במהירות עקב פרופילי ראש שמרניים. בקיצור, המזין הוא השער בין הגלגל לראש ההשמה; ביצוע נכון הוא אחת הדרכים המהירות ביותר לייצב את התפוקה ולצמצם עבודות חוזרות בקו SMT מודרני.

מה עושה מזין SMT אוטומטי

אינדקסיםאת תווך הנשא על ידי מדויקפְּסִיעָהכך שכיס הרכיב הבא מוצג במיקום הבחירה.

קליפותאת סרט הכיסוי בזווית/כוח מבוקרים כדי לחשוף את כיס הרכיב מבלי לפלוט חלקים.

מתנותהרכיב בגובה ובמיקום X-Y המיושרים עם גובה המכונהקואורדינטות איסוף.

אותותסטטוס מוכן/ריק/חסימה למכונה; גרסאות חכמות מדווחות גם על מספר חלק, אצווה וכמות נותרת.

מגןרכיבים באמצעות נתיבים בטוחים מפני ESD, משטחי חיכוך מבוקרי וחומרים אנטי-סטטיים.

קישורים לביצועים מרכזייםדיוק מזין ← אמינות בחירת חרירי ← תפוקת מרכז ראייה ← מהירות הנחת ← FPY/OEE.

כיצד פועלים מתקני האכלה (אינדקס, קילוף, הצגה)

1 מנגנון אינדוקס

מונע על ידי גלגל שיניים(סרט): משתלב בחורי גלגל השיניים כדי לכוון את הסרט בצורה מדויקתפְּסִיעָה(2, 4, 8, 12, 16... מ"מ).

סוגי כונניםמיקרו-סרוו חשמלי (שקט, מדויק, ניתן לתכנות) לעומת פנאומטי (חזק, מדור קודם).

נגד תגובה חריפההילוכים ומצמדים של בלמיםלשמור על יציבות הכיס במהירויות גבוהות.

2 בקרת קילוף

זווית קילוףבדרך כלל נשמר בין165°–180°יחסית למישור הסרט; תלול מדי → יציאות קפיצה, רדוד מדי → סרט כיסוי תקוע.

כוח קילוףמכוון למוביל/דבק; מזינים חכמים מתאימים את כוח הקילוף למהירות כדי למנוע מיקרו-ויברציות.

3 בחר מצגת

חזרתיות של נתוןב-X/Y/θ/Z תואם את ציפיות המכונה; קווי ערבוב גבוה מסתמכים עלכיול מזיןתחנות כדי לשמור על קיזוזים במסגרת המפרט.

תמיכה בכיסמונע התהפכות של שבבים דקים כאשר הפיה נוגעת.

סנכרון ואקוםהפסקות אינדוקס ותנועת הזרבובית מסונכרנות כדי למזערפיק-במהלךשגיאות.

סוגי הזנת SMT ומקרי שימוש

1 מזין סרטים (הנפוץ ביותר)

רוחבים8, 12, 16, 24, 32, 44, 56+ מ"מ;מסלול כפול 8 מ"מוריאנטים עם צפיפות נתיבים כפולה.

מקומות: פסיעה נפוצה 2/4/8/12/16/24/32 מ"מ; בחר פסיעה בהתאם למרווח הכיסים.

רכיביםשבבים (0201/0402/0603/0805), מעגלים משולבים קטנים, מחברים, סלילי הספק (סרטים רחבים יותר).

יתרונות: מעבר מהיר ביותר, הטוב ביותר עבור שבבים במהירות גבוהה;חסרונות: פסולת סרט כיסוי, מסתמך על שחבור טוב.

2 מזיני מגשים/מטריקס (JEDEC)

משמש עבור QFP, BGA, CSP וחלקים גבוהים הרגישים לטיפול בסרט.

הסעות או מעליתמערכות מציגות מגשים לגובה איסוף; איטי יותר מקלטת אך עדין יותר.

3 מתקני הזנה למקלות/צינורות

עבור מעגלים משולבים קטנים ציריים/אי-זוגיים עדיין מסופקים בצינורות.

התקדמות רטט; רגיש להִתמַצְאוּתוסטָטִי.

4 מתקני האכלה בקערות רטט/תפזורת

עבור צורות מיוחדות ומכניות יוצאות דופן; שלב עםחָזוֹןלאתר חלקים בדו-ממד/תלת-ממד לפני הבחירה.

5 מזיני תוויות/מדיה (אופציונלי)

לְהַאֲכִילתוויות, מרווחי סרט, רפידותדורש גיאומטריית קילוף ייחודית ואימות תמונה.

יסודות של אקוסיסטם של מותגים ותאימות

התאם תמיד בין משפחת המכונות למשפחת המזין; קיימים מתאמים חוצי מותגים אך הם עלולים להגביל את המהירות/קלט/פלט.

ASM/ סיפלייסמשפחות (S, X, SX, TX, סדרת D): סרט רחב ומערכות אקולוגיות חכמות להזנת קלטת עם ערכות עגלה.

Fuji(NXT, AIM, CP, XP): מזינים חשמליים, שילוב חזק של מזהה; מזינים חכמים של NXT שולטים בתערובת גבוהה.

פנסוניק(CM, NPM, AM): מזינים חשמליים חזקים ולוגיסטיקה מבוססת עגלות.

ימאהה(YS, YSM, YSF): ידוע במסלול כפול 8 מ"מסדרות CL/SS/ZS - אשר את הדור המדויק.

ג'וקי.(KE, FX, RS‑1/RS‑1R): מזינים חכמים עם אופטימיזציה באמצעות מערכות IFS/NM.

חנוואה-סמסונג(SM, Decan): מזינים חשמליים עם כיסוי מקיף של 8–56 מ"מ.

רשימת בדיקהדגם מכונה ← סדרת מזין ← רוחב/פסיעה ← מחבר/קלט/פלט ← תפס/מסילה מכניים ← מזהה תוכנה.

בחירת מזין המזון הנכון (שלב אחר שלב)

מיפוי רכיבים למובילשבב לעומת IC לעומת צורה מוזרה; רוחב ופסיעה של הסרט; קוטר סליל (7 אינץ'/13 אינץ'/15 אינץ').

אשר את משפחת המכונות: דגם ושנה מדויקים; מזהה סדרת מזין.

בחרו מוטיבציה ואינטליגנציהחשמלי + RFID לתערובת גבוהה; פנאומטי תקין לטווחי מהירויות מדור קודם.

יעד תפוקההתאמת זמן התגובה של המזין לזמן התגובה של ראש המזיןחלון בחירת; הימנעו ממזינים איטיים יותר מקצב הזרבובית.

ESD וחומריםיש לוודא נתיבים מוליכים; להימנע מריבועי הגנה פולטים חלקיקים.

שְׁמִישׁוּתגישה לנתיב קילוף, גלגל שיניים, קפיצים, גלגלי סרק; זמינות ערכות חילוף.

מחזור חייםשדרוג קושחה (מזינים חכמים), תמיכה בכלי כיול.

עלות הבעלות: זמן ביצועים בין-אמצעי (MTBF), שיעור חסימות, מחיר חלפים, ערך מכירה חוזרת, תמיכת ספק.

לקבלת טיפבקווים צפופי שבבים, יש לתעדףמסלול כפול 8 מ"מכדי להגדיל את צפיפות החריץ ולכווץ את מהלך הראש.

מהירות מזין, זמן טקט ותכנון קיבולת

מודל משיכה פשוט אחד

פעימת קו≈ מקסימום (זמן מחזור ראש ההשמה, זמן שירות מזין האיטי ביותר, צוואר בקבוק ראייה).

מזין עםמדד + יישובאיטי יותר מזה של הראשמחזור הבחירההופך לצוואר הבקבוק.

2 צפיפות חריצים ומהלך ראש

יותר חריצים של 8 מ"מ ליד האזור האופטימלי של הראש → פחות מהלך XY → CPH מהיר יותר.

הימנעו מהנחתסרט רחב איטימזינים באזור המרכז אם הצ'יפס שולטים.

3 החלפה וקיטים

עגלה/עגלה עם מזינים חכמים טעונים מראש → כמעט אפס החלפה במצב לא מקוון;עקיבותנשמר באמצעות RFID.

עבור אב טיפוס/תערובת גבוהה, יש להשקיע במזינים נוספים כדי לשמור על20 פריטי ה-BOM המוביליםטעון לצמיתות.

טבלת כללי אצבע:

| בחירת מזין | השפעה על המהירות | החלפה | לְהִסְתָכֵּן |

|---|---|---|---|

| מסלול כפול 8 מ"מ | ↑ צפיפות חריצים, ↑ CPH | בֵּינוֹנִי | דורש משמעת שחבור טובה |

| חשמלי (חכם) | ↑ אינדקס מדויק | נָמוּך | עלות ראשונית גבוהה יותר |

| מורשת פנאומטית | הוֹלֵם | בינוני-גבוה | פחות נתונים/זיהוי, יותר בלאי |

| מעבורת מגש | מהירות נמוכה יותר | בֵּינוֹנִי | טיפול עדין יותר עבור כבלי BGA |

יסודות ההתקנה והכיול

תחנת כיול מזין: אימות קואורדינטות איסוף (X/Y/θ/Z) וגובה; אחסון קיזוזים בזיכרון הזיהוי.

כוונון נתיב הקילוף: הגדר זווית/כוח קילוף עבור כל ספק סרט; רשום כמתכון קו.

תמיכה בכיסהוסיפו שימס מתחת לכיס עבור שבבים קטנים במיוחד (0201/01005) כדי למנוע קפיצות.

ללמד חזון: אשר את מרכז הרכיב והגובה; למד מחדש לאחר החלפת ספק הסרט.

מומנט ומתחכוונן את גרר גלגל ההילוכים כדי למנועחסימות מתח אחורי.

קצב כיולמזין חדש/מתוקן → לפני הפעלה ראשונה; חזור על הפעולה כל3–6 חודשיםאו לאחר אירועים.

שיטות עבודה מומלצות לשחבור וחידוש מלאי

השתמשו במנגנוני יישורעבור 8 מ"מ; יישר את חורי גלגל השיניים כדי למנוע שגיאה של שן אחת.

לִבחוֹרסרט/קליפס אחוישתואם לחומר הקלטת (נייר לעומת תבליט).

חיבורים מתנודדיםעל פני נתיבים כדי למנוע פקקי תנועה מסונכרנים.

עֵץמיקום אחויב-MES; יש להימנע משחבור בתוך חלון הראייה במידת האפשר.

לאחר החיבור,אינדקס איטי ×3לשם בטיחות, ולאחר מכן חזור למהירות רגילה.

טיפ לקיטינגתיוג מראש של גלילים עםמספר חלק פנימי + רוחב/פסיעה של מזיןכדי למנוע ניחושים של הרגע האחרון.

איכות, פגמים ומדריך RCA

תסמינים → סיבות אפשריות → אמצעי נגד

בחירה שגויה / אי בחירה→ גובה Z שגוי, כיס עמוק מדי, כוח קילוף גבוה מדי → כיול מחדש את תמיכת ה-Z/כיס, כוונון הקילוף.

בחירה כפולה→ כיס מלא מדי, שאריות דבק, ואקום גבוה מדי → נקו את נתיב הכיס, כוונו את תזמון הוואקום.

ניתור החוצה→ קילוף חד מדי, זווית תלולה מדי → הפחתת זווית/כוח קילוף; הוסף תמיכה לכיס.

חסימה בקלטתחוסר יישור של השחבור, גלגל שיניים שחוק, פסולת → בדיקת בלאי של שיני גלגל השיניים, החלפת גלגלי סרק, אימון מחדש של השחבור.

קרע בסרט הדבקהדבק מיושן, טמפרטורה נמוכה ← גלילים מותרים מראש; חימום לטמפרטורת החדר; שינוי הגדרות הספק.

היפוך רכיבים→ מגע זרבובית לא ממרכז, תאוצה גבוהה → לימוד מחדש של איסוף; פרופיל תאוצה חלק.

נזק ESDהתנגדות נתיב נמוכה ← אימות שרשרת ESD, יינון, מחצלות, בדיקות שורש כף יד/ארקה.

מדדים שכדאי לעקוב אחריהם: קצב איסוף שגוי (%), MTBF של שחבור (גלילים/שחבור), MTBF של מזין (שעות), שגיאת אינדקס (מיקרומטר), כוח קילוף כיסוי (N).

תחזוקה, ניקוי ומרווחי שירות

יוֹמִי: לנשוף פסולת (אוויר מיונן), לבדוק את נתיב הקילוף, לוודא את מתח האיסוף.

שְׁבוּעִי: ניקוי שיני גלגל השיניים, בדיקת בלאי קפיץ/גלגל שיניים, ודא יישור נתיבים.

יַרחוֹןשימון לפי מפרט יצרן הציוד המקורי (במידת הצורך), החלפת גלגלי סרק שחוקים, אימות רציפות ESD.

מבוסס אירועלאחר חסימה/פגיעה, יש לבצע כיול מלא ובדיקת גובה הכיס.

ערכת חילוףסט גלגלי שיניים, קפיצים, גלגלת קילוף, גלגלי סרק, כיסויים, מקודד (חשמלי), רפידות ESD, ברגים.

מתקני הזנה חדשים לעומת משומשים: החזר השקעה ובקרת סיכונים

חָדָשׁאחריות, קושחה עדכנית, זיהוי מאומת; הוצאות הון גבוהות יותר אך סיכון נמוך יותר.

משומשחיסכון משמעותי וזמינות מהירה; דורשים בדיקות מוסמכות (דיוק אינדקס, קילוף, ESD, זיכרון).

היברידיקנה חדש עבור נתיבי 0201/01005 קריטיים; השתמש בקלטות משומשות שעברו שירות עבור סרטים רחבים יותר ומעגלים משולבים שאינם קריטיים.

תבנית מבחן קבלה:

חזותי/מכני (תפס, מסילות, מחברים)

דיוק אינדקס במהירות מדורגת

טווח כוח קילוף ויציבות

נתיב ESD (Ω)

מחזורי קריאה/כתיבה של זיכרון (חכם)

ניסיון עם הגלגלים והפיה האמיתיים שלך

זרימת עבודה חכמה של מזין (זיהוי, עבודה על העבודה, עקיבות)

מזהה מזין(RFID/EEPROM) קושר P/N למזין; תוכנת הקו מונעת טעינה של חלקים שגויים (POKA‑YOKE).

כמות נותרתמחושב אוטומטית → קיטינג יודע מתי לבצע את הסיבוב הבא.

מעקב אחר עבודה מותאמת אישית: מזהה מזין + מגרש גלילים → MES/ERP למעקב והגנה מפני RMA.

אנליטיקסמפת חום של חסימה לפי מזהה מזין, מפעיל, ספק גליל.

ESD, בטיחות ותאימות

חומריםפלסטיק מוליך/אנטי-סטטי ומתכות מצופות; ודא התנגדות פני השטח.

הַאֲרָקָהבדיקת רציפות ממסגרת ההזנה → מכונה → הארקה; מייננים באזור הקילוף/איסוף.

בטיחות המפעילגלילי קילוף מוגנים, מודעות לנקודת לחיצה, נעילה בעת שירות.

סְבִיבָהשמירה על לחות בהתאם להנחיות MSL/ESD של הרכיב.

מדריך פתרון בעיות (תסמינים ← סיבה סבירה ← תיקון)

| סִימפּטוֹם | סיבה סבירה | תיקון מהיר |

|---|---|---|

| אי-בחירה לסירוגין | החלקת גובה הצליל, נחשול קילוף | לימוד מחדש של גובה הצליל; ייצוב כוח הקילוף; ניקוי גלגלת הקילוף |

| חסימות תכופות בחיבור | חורים לא מיושרים | השתמש בג'יג; ודא את יישור החורים; חבר מחדש |

| הדבקה מחדש של סרט הכיסוי | טמפרטורה נמוכה או גרסה דביקה | חממו גלילים; התאימו את זווית הקילוף; שינוי הגדרות הספק |

| בחירה כפולה ב-0402 | פרופיל ואקום גבוה מדי; כיס רדוד | הפחת את דחף הוואקום; הוסף חותך תמיכה |

| חזון דוחה לאחר בחירה | רכיב זז במהלך הרמה | הרמת Z ראשונית איטית; ודא את מרכז הפיה והתאוצה |

| מזין לא מזוהה | תקלה במחבר/מזהה | בדיקת פינים; בדיקת RFID/EEPROM; חיבור מחדש; בדיקת קושחה |

רשימת בדיקה לרכש ושאלות ספקים

מְדוּיָקדגם מכונהוגרסת תוכנה?

דָרוּשׁסדרת מזין(מזהה, מחבר, תפס) ורוחב/גובה?

סוג הכונןהעדפה (חשמלית/פנאומטית) ומגבלות רעש?

צוֹרֶךמסלול כפול 8 מ"מנתיבים?

תחנת כיולוערכות חילוף כלולות?

מבחן קבלהלפני המשלוח? וידאו או עדות מקוונת?

זמן אספקהומדיניות RMA?

עבור מכשירים משומשים: דוח בדיקה (אינדקס, קילוף, ESD, זיכרון), דירוג קוסמטי, שעות שימוש.

מילון מונחים (מונחי הזנת SMT)

פְּסִיעָה: מרחק ממרכז למרכז בין כיסים בסרט הנשא.

מסלול כפול 8 מ"ממזין עם שני נתיבים של 8 מ"מ בחריץ אחד להגברת הצפיפות.

כוח/זווית קילוףפרמטרים השולטים בהסרת סרט הכיסוי.

מזין חכם: מאחסן מזהה ופרמטרים לצורך עקיבות ו-POKA‑YOKE.

שחבורחיבור מוביל הגליל החדש לסרט הריצה כדי למנוע עצירה.

תמיכה בכיסמשטח המונע תזוזת חלק במהלך הליקוט.

ק.פ.ה.רכיבים לשעה; מדד מהירות מעשי עבור PnP.

סיכום ושלבים נוספים בנוגע למזין אוטומטי

המזין קובע את מידת הניקיון והצפיפות של הרכיבים לנחיר. יש להתאים בין נשא למכשיר למכונה; להשקיע בכיול ובכוונון קילוף; לתקנן את השחבור; ולרשום את המדדים הנכונים. לקבלת קנה מידה חסכוני, יש לשלב מזינים חשמליים חכמים בנתיבי שבבים קריטיים עם יחידות משומשות שעברו שירות בנתיבי סרט רחב/סיכון נמוך.

ניצחונות מהירים ליישום:

בדקו את הקצאות הנתיבים והזיזו את המסלול הכפול 8 מ"מ ליד הנקודה המתוקה של הראש.

הכניסו ג'יג שחבור ורשום את MTBF לחיבור שחבור.

כייל את כוח הקילוף לפי ספק הסרט ונעל אותו כהגדרת קו.

צור לוח שנה לתחזוקת מזין (יומי/שבועי/חודשי) הקשור ל-OEE.

FAQ

-

מה ההבדל בין מזינים חשמליים למזינים פנאומטיים?

מזיני חשמל מציעים אינדוקס הניתן לתכנות וחזרה על עצמה ותפעול שקטה יותר - אידיאלי לשבבים קטנים ולערבוב גבוה. מזיני פנאומטיים עמידים וחסכוניים לפלטפורמות מדור קודם אך חסרים בקרה ונתונים מפורטים.

-

האם מזין אחד יכול להתאים לרוחבי סרטים מרובים?

לא. מזינים הם רוחב ספציפי (8/12/16/24/32/44/56 מ"מ). חלק מהמותגים תומכים במסלול כפול של 8 מ"מ, אך עדיין תזדקקו לחומרה ייעודית.

-

האם אני צריך מתקני האכלה חכמים?

אם אתם משתמשים ב-high-mix או זקוקים למעקב, כן. זיכרון הזיהוי מונע טעינה של חלקים שגויים, מאיץ את תהליך ההרכבה ותומך בניתוח נתונים.

-

באיזו תדירות יש לכייל את מתקני האכלה?

יחידות חדשות/מטופלות לפני השימוש הראשון, לאחר מכן כל 3-6 חודשים, או לאחר חסימות/פגיעות/שינויים משמעותיים במתכון.