Alimentador vibratorio SMT Siemens 00142031 Análise técnica exhaustiva

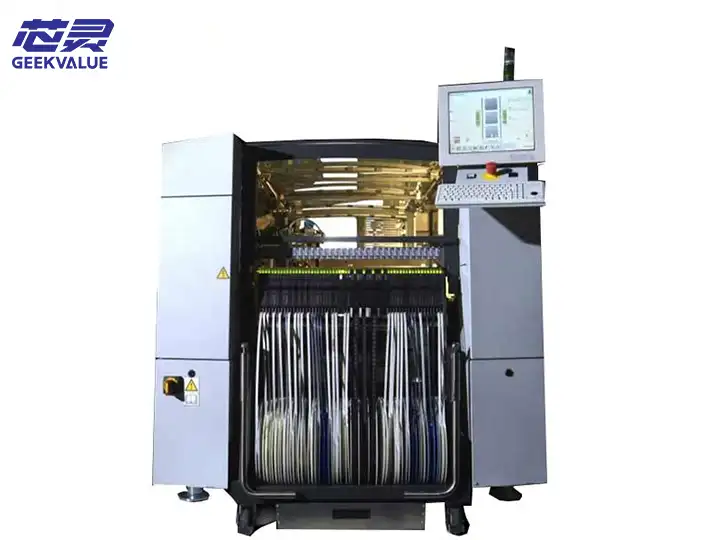

I. Visión xeral do produto e especificacións técnicas

1.1 Parámetros básicos

Modelo: 00142031

Tipo: Alimentador vibratorio electromagnético

Compoñentes aplicables: Compoñentes de formas especiais (como conectores, relés, transformadores, etc.)

Rango de tamaños de compoñentes: 2-25 mm (lonxitude) × 2-15 mm (largura) × 1-10 mm (altura)

Velocidade de alimentación: 30-120 unidades/min (axustable)

Tensión de alimentación: 24 V CC ± 10 %

Consumo de enerxía: Máximo 50 W

Dimensións: 150 mm × 120 mm × 80 mm

Peso: 2,2 kg

Vida útil: ≥50 millóns de ciclos de vibración

1.2 Modelos aplicables

Serie SIPLACE X Todos os modelos

Serie SIPLACE TX

Serie SIPLACE SX

Serie SIPLACE D (requírese adaptador)

II. Estrutura mecánica e principio de funcionamento

2.1 Compoñentes mecánicos principais

Plataforma vibratoria:

Material de aceiro inoxidable (grosor 3 mm)

Tratamento especial de textura superficial (Ra0.8μm)

Ángulo de inclinación axustable (5°-15°)

Sistema de accionamento electromagnético:

Electroimán de dobre bobina (potencia 30 W × 2)

Grupo de láminas de resorte (4 láminas de aliaxe de cobre e berilio)

Pista de alimentación:

Deseño modular (substituíble rapidamente)

Cromado duro superficial (grosor 15 μm)

Mecanismo de separación de compoñentes:

barreira mecánica

Dispositivo de detección fotoeléctrica (opcional)

2.2 Principio de funcionamento

Xeración de vibracións:

A bobina electromagnética actívase e apágase para xerar un campo magnético alterno

Impulsa a plataforma de vibración para realizar vibracións de microamplitude de alta frecuencia (frecuencia 50-100 Hz)

Transporte de compoñentes:

A vibración fai que os compoñentes suban en espiral ao longo da pista

A disposición direccional conséguese mediante a estrutura especial da pista

Separación de compoñentes:

A barreira mecánica garante a separación dunha soa peza

O sensor fotoeléctrico monitoriza o estado da descarga (modelo opcional)

Control de velocidade:

PWM axusta a potencia do electroimán

O sistema de retroalimentación mantén unha amplitude estable

III. Características de rendemento e vantaxes técnicas

3.1 Indicadores básicos de rendemento

Precisión de posicionamento: ±0,1 mm (@20 ℃)

Adaptabilidade dos compoñentes: pode manexar máis de 200 tipos de compoñentes con formas especiais

Tempo de resposta: <50 ms (desde o inicio ata a alimentación estable)

Deriva de temperatura: ±0,01 mm/℃

Nivel de ruído: <65 dB a 1 m de distancia

3.2 Vantaxes técnicas únicas

Control intelixente de vibracións:

Algoritmo de axuste adaptativo

Compensación automática para os cambios de peso dos compoñentes

Sistema de cambio rápido:

Tempo de cambio de pista <30 segundos

Mecanismo de axuste sen ferramentas

Deseño antiestático:

Resistencia superficial 10⁵-10⁶Ω

Cumpre coa norma IEC61340-5-1

Funcionamento en modo dual:

Modo de vibración continua (lote grande)

Modo de vibración do disparador (compoñentes de precisión)

IV. Escenarios de aplicación e valor da liña de produción

4.1 Compoñentes típicos da aplicación

Varios tipos de conectores (USB, HDMI, etc.)

Compoñentes de relé/interruptor

Condensadores/inductores de formas especiais

transformadores pequenos

Circuitos integrados de paquetes especiais

4.2 Valor da liña de produción

Produción flexible:

Cambiar rapidamente entre diferentes compoñentes

Reducir o tempo de substitución do alimentador

Garantía de calidade:

Alta precisión de disposición direccional

Reducir os danos nos compoñentes

Optimización de custos:

Substituír alimentadores especiais personalizados

Reducir o inventario de pezas de reposto

V. Guía de instalación e funcionamento

5.1 Proceso de instalación

Instalación mecánica:

Aliñar co carril da estación de alimentación da máquina de colocación

Empúxeo no conector eléctrico para a conexión automática

Conexión eléctrica:

Conexión á fonte de alimentación de 24 V CC

Conexión da liña de sinal (se se seleccionou o modelo de sensor)

Configuración de parámetros:

Configurar a través da HMI da máquina de colocación:

Intensidade da vibración (30-100%)

velocidade de alimentación

5.2 Puntos clave de funcionamento

Carga de compoñentes:

Manteña os compoñentes secos e limpos

O volume de carga non supera o 80 % do volume

Axuste da pista:

Use un calibre especial para axustar o ancho da vía

Asegúrate de que os compoñentes poidan pasar sen problemas

Optimización da vibración:

Comeza cunha pequena amplitude e aumenta gradualmente

Observe o estado de fluxo dos compoñentes e axuste

Sexto, sistema de mantemento

6.1 Mantemento diario

Limpeza e mantemento:

Eliminar os compoñentes residuais cunha pistola de aire comprimido todos os días

Limpar a pista con algodón alcohólico cada semana

Elementos de inspección:

Estado fixo do electroimán

A folla de resorte racha ou non

Desgaste da pista

6.2 Mantemento regular (recoméndase mensualmente)

Limpeza profunda:

Desmontar a plataforma vibratoria

Limpeza ultrasónica de compoñentes de vía

Xestión da lubricación:

Aplique lubricante especial (como Molykote EM-30L) á peza guía

A cantidade de lubricación contrólase a 0,1-0,2 g

Detección de rendemento:

Proba a estabilidade da frecuencia de vibración

Comprobar a repetibilidade da posición de alimentación

Sétimo, diagnóstico e tratamento de fallos comúns

7.1 Clasificación e tratamento de fallos

Fenómeno de fallo Pasos de diagnóstico Solución

Intensidade de vibración insuficiente 1. Comprobe a tensión da fonte de alimentación

2. Comprobar a impedancia do electroimán 1. Asegurarse de que a fonte de alimentación de 24 V sexa estable

2. Substitúa o conxunto do electroimán

Os compoñentes están dispostos de xeito desordenado 1. Observar a traxectoria da vibración

2. Comprobar o estado da pista 1. Axustar os parámetros de vibración

2. Substituír ou reparar a vía

Ruído anormal 1. Escoita o son e localiza

2. Comprobar os elementos de fixación 1. Substituír a folla de resorte danada

2. Aperte todos os parafusos

Compoñente atascado 1. Comprobe o tamaño da pista

2. Observar o estado do compoñente 1. Axustar o ancho da pista

2. Limpar o compoñente

7.2 Guía de substitución de compoñentes clave

Substitución de electroimáns:

Desconectar a fonte de alimentación

Retire o parafuso de fixación (cabeza hexagonal T10)

Preste atención á marca de polaridade da bobina

Substitución da folla de resortes:

Usar unha abrazadera especial

Mantén a tensión das catro follas consistente

É necesaria unha proba de equilibrio dinámico despois da substitución

VIII. Evolución tecnolóxica e suxestións de mellora

8.1 Historial de iteración de versións

Primeira xeración (2008): alimentador vibratorio básico

Segunda xeración (2012): engadiuse control intelixente (modelo actual)

Terceira xeración (2018): deseño antiestático mellorado

8.2 Suxestións de optimización do uso

Optimización de parámetros:

Establecer a biblioteca de parámetros de compoñentes

Gardar a configuración óptima de vibración

Xestión de pezas de reposto:

Pezas de desgaste estándar:

Xogo de sabas de resortes (N/P: 00142032)

Carril de alimentación (N/P: 00142033)

Opcións de actualización:

Versión de sensor de alta precisión (N/P: 00142031-S)

Versión RFID anticonfusión (n.º de ref.: 00142031-R)

IX. Comparación con outros métodos de alimentación

Elementos de comparación Alimentador vibratorio Alimentador de cinta Alimentador de tubos

Compoñentes aplicables Compoñentes de formas especiais Compoñentes SMD estándar en columna

Velocidade de alimentación Media (30-120 unidades/min) Alta (40-200 unidades/min) Baixa (20-60 unidades/min)

Tempo de cambio Curto (<1 minuto) Medio (2-5 minutos) Longo (5-10 minutos)

Requisitos de mantemento Medio Baixo Alto

Custo Medio Baixo Alto

X. Resumo e perspectivas

O alimentador vibratorio Siemens 00142031 converteuse nun equipo clave para a colocación de compoñentes especiais grazas á súa excelente capacidade de procesamento de compoñentes con formas especiais, ás súas características de cambio flexibles e ao seu rendemento de traballo estable. O seu valor fundamental reflíctese en:

Ampla adaptabilidade: pode manexar unha variedade de compoñentes non estándar

Fácil de usar: interface intuitiva de axuste de parámetros

Económico e práctico: substitúe unha variedade de dispositivos de alimentación especiais

Dirección de desenvolvemento futuro:

Recoñecemento visual de IA integrado

Configuración de parámetros sen fíos

Función de autodiagnóstico mellorada

Usuarios recomendados:

Establecer unha base de datos de correspondencia compoñente-parámetro

Comprobe regularmente o estado do sistema de vibración

Manter un inventario de pezas de reposto axeitado

O equipo é especialmente axeitado para:

Fabricación de electrónica para automóbiles

Equipos de control industrial

Produción de equipos de comunicación

Montaxe de electrónica médica

Mediante o uso estandarizado e o mantemento preventivo, o alimentador vibratorio pode garantir un funcionamento estable a longo prazo e mellorar significativamente a eficiencia e a calidade da colocación de compoñentes de formas especiais.