В света на индустриалното лазерно рязане с високи залози, неправилно подравненитефибролазерГлавата за фибърен лазер може да струва на производителите хиляди поради престой и разхищение на материали. Независимо дали поддържате 6kW работна машина или отстранявате неизправности в нова 20kW система, овладяването на възстановяването и подравняването на главата за фибърен лазер е от решаващо значение за поддържане на прецизност на микронно ниво. Това изчерпателно ръководство разглежда процеса, използвайки доказани в индустрията методи, съвместими със стандартите ISO 13694.

Какво представлява възстановяването и подравняването на главата на фибър лазер?

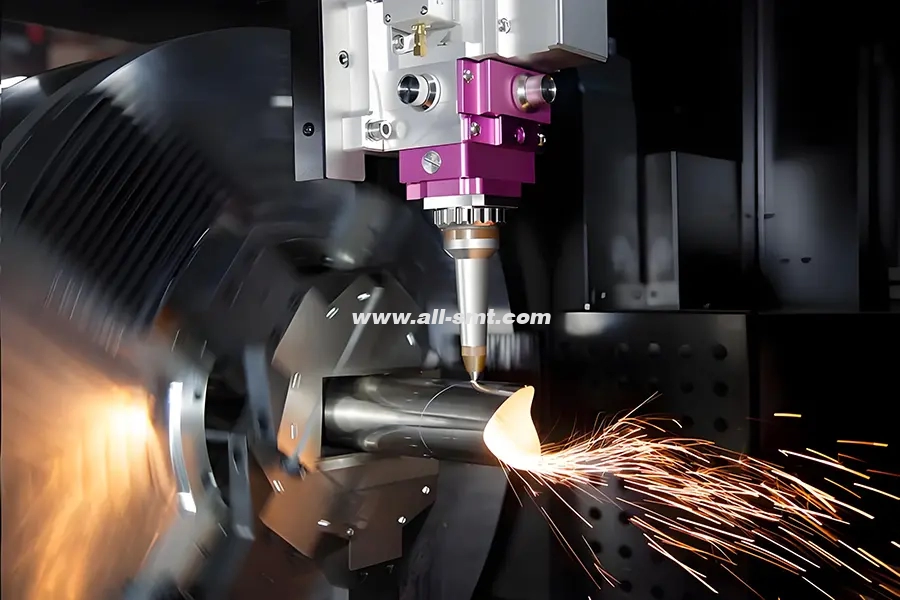

„Ремонт на глава за фибърен лазер“ се отнася до пълното разглобяване, проверка, почистване и подмяна на износени компоненти във вътрешността на главата за фибърен лазер. „Подравняване“ означава прецизно регулиране на вътрешната оптика, така че лазерният лъч да се движи праволинейно, да се фокусира правилно и да осигурява максимална мощност на рязане.

Защо да ремонтирате и подравнявате лазерната си глава?

Възстановете качеството на рязане

С течение на времето оптичните елементи могат да се изместят или замърсят, което води до по-широки прорези, прекомерно натрупване на шлака и лошо качество на ръбовете. Ремонтът и подравняването осигуряват остри и чисти разрези.

Максимално пренасяне на мощност

Неправилно подравнените огледала или замърсената оптика разхищават енергията на лъча. Правилното подравняване гарантира, че по-голяма мощност достига до детайла.

Удължете живота на компонентите

Подмяната на защитни прозорци, дюзи и уплътнения държи горещите точки и замърсяването настрана, предотвратявайки преждевременни повреди.

Намалете дългосрочните разходи

Рутинните ремонти струват далеч по-малко от подмяната на цяла лазерна глава или престоя на машината поради внезапни повреди.

Предпазни мерки и подготовка

Преди да започнете, следвайте тези стъпки за безопасност и настройка:

Изключване на захранването и охлаждането

Изключете главното захранване на машината и блокирайте електрическото захранване.

Изолирайте и освободете налягането от охладителната верига, за да избегнете течове, когато сваляте маркучите.

Защитна екипировка

Носете предпазни очила за лазер, подходящи за дължината на вълната на вашия лазер.

Използвайте нитрилни или латексови ръкавици, за да предотвратите замърсяването на оптиката с масла от кожата ви.

Контролирана среда

Работете в чиста стая или зона с контролирано прахообразуване. Дори фините прахови частици могат да влошат качеството на лъча.

Поддържайте влажност между 40% и 60%, за да намалите натрупването на статично електричество и частиците във въздуха.

Организирайте работното си пространство

Подредете етикетирани тави или контейнери за винтове, пружини и малки части.

Дръжте документацията на производителя и спецификациите за въртящ момент на място.

Демонтаж и първоначална проверка

Отстранете защитния прозорец и дюзата

Следвайки сервизното ръководство на вашата машина, разхлабете закрепващите винтове на адаптера на дюзата и плъзнете защитния прозорец.

Поставете тези части настрана върху чиста повърхност без власинки.

Отворете корпуса на лазерната глава

Внимателно развийте крепежните елементи на корпуса, като отбележите тяхното местоположение и дължина.

Повдигнете капака на корпуса, за да видите вътрешната оптика.

Визуална проверка на оптиката

Драскотини, вдлъбнатини или отчупвания по стъклени повърхности

Промяна в цвета или следи от изгаряне, показващи прегряване

Разхлабени стойки или неправилно подравнени скоби

Проверете лещите, огледалата и края на влакното за признаци на:

Проверете механичните компоненти

Проверете пружините, О-пръстените и уплътненията за пукнатини или компресионна деформация.

Проверете дали регулиращите винтове се движат свободно, но запазват позицията си, когато са настроени.

Почистване и подмяна на критични части

Процедура за почистване на оптика

Използвайте само одобрени от производителя почистващи течности без остатъци и тампони без власинки.

Внимателно потупвайте и търкаляйте тампона по всяка оптична повърхност; избягвайте бърсане напред-назад, което може да смила частици в покритието.

Подмяна на износени компоненти

Защитен прозорец: Сменяйте го, когато яснотата падне под 90% или ако видите точковидни образувания под увеличение.

Дюза и О-пръстени: Монтирайте нови дюзи, съответстващи на желаната ширина на прореза, и сменете всички уплътнения, за да поддържате стабилно налягане на спомагателния газ.

Терминатор за оптични влакна (ако е приложимо): Ако краищата на конектора показват следи от изгаряне или замърсявания, които не могат да бъдат почистени, сменете терминатора, за да предотвратите повреда на лъча.

Сглобете отново подкомпонентите

Монтирайте отново всяка почистена или нова част в обратен ред на демонтиране.

Първо леко навийте крепежните елементи на ръка, след което ги затегнете според спецификацията на производителя, за да избегнете прекомерно натискване или деформация.

Стъпки за прецизно подравняване с фибърен лазер

Проверка на лъч с ниска мощност

Превключете лазера в режим на ниска мощност (обикновено под 10% от пълната мощност).

Изстреляйте кратък импулс върху лазерна мишена, държана в желаната фокална равнина, за да разкриете позицията на лъча.

Регулиране на ъглите на огледалото

Започвайки от изхода на влакното, намерете регулиращите винтове на първото огледало.

Завъртете копчетата за фина настройка на много малки стъпки, като наблюдавате изместването на лъчевото петно върху картата. Центрирайте петното, преди да преминете към следващото огледало във веригата.

Повторете този процес на „настройка и проверка“ през всички междинни огледала, докато петното остане неподвижно.

Настройка на фокусния обектив

Завъртете пръстена за фокусиране, за да преместите обектива по-близо или по-далеч от работната повърхност.

Целта ви е да постигнете най-малкото и най-ярко място на картата; това показва истински фокус.

Фиксирайте пръстена за фокусиране на място, след като намерите оптималната позиция.

Проверка на съкращенията

Извършете пробен разрез върху тънък метален калибър или стандартизирана тестова плоча.

Проверете ширината на прореза, перпендикулярността на ръба и образуването на шлака. Може да са необходими малки корекции на гредата, за да се подобри качеството на рязане.

Заключителни проверки и документация

Тест за течове и уплътнения

Свържете отново охлаждащите и газовите тръбопроводи, след което нагнетете налягането до работни нива.

Потърсете течове на вода или газ около уплътнения и фитинги.

Измерване на изходна мощност

С помощта на калибриран измервател на мощност, запишете изходната енергия на върха на дюзата при условия на пълна мощност.

Сравнете с фабричните базови стойности; значителен спад предполага допълнително почистване или подмяна на компоненти.

Водене на записи

Запишете крайните позиции на винтовете на огледалото, настройката на фокусиращата леща и показанията на електромера в документацията си за поддръжка.

Включете дата, общ брой работни часове и инициали на техник за бъдещи справки.

Препоръки за интервали на поддръжка

Леко обслужване (визуална проверка, смяна на защитни прозорци): на всеки 250–500 работни часа

Пълно възстановяване и подравняване: на всеки 1000 работни часа или по-рано, ако качеството на рязане се влоши

Аварийно обслужване: всяка внезапна загуба на мощност на лъча, непостоянно запалване или неочаквано отклонение на лъча

Често срещани грешки, които трябва да се избягват

⚠️ Превишаване на въртящия момент: Затегнати капачки на дюзите >35N·m причиняват износване на резбата;

⚠️ Статично електричество: ESD може да изгори Galvo двигатели (подмяна за $2100);

⚠️ Смесване на газове: Използването на N₂ вместо O₂ за рязане на алуминий увеличава шлаката със 70%.

Като следвате тези подробни стъпки, ще гарантирате, че вашата фибролазерна глава работи с максимална производителност, осигурявайки чисти разрези, постоянна мощност и удължен експлоатационен живот. Редовната грижа не само защитава вашата инвестиция, но и поддържа прецизността и скоростта, които дават на фибролазерните системи конкурентно предимство.

Въпреки че „Направи си сам“ поддръжката спестява разходи, потърсете професионална помощ, ако:

Профилът на лъча показва >10% съдържание на TEM01

Колимационната корекция надвишава 15% от OEM диапазона

Кодовете за грешки на водния охладител продължават да се появяват след ремонта

Нуждаете се от експертна помощ?

Нашите сертифицирани по ISA 61400 техници използват ултразвуково тестване с фазирана решетка (PAUT) за диагностика на подповърхностни повърхности. [Свържете се с нас] за оптимизация на лазерната глава в същия ден или изтеглете нашия безплатен PDF контролен списък за поддръжка на фибърен лазер.