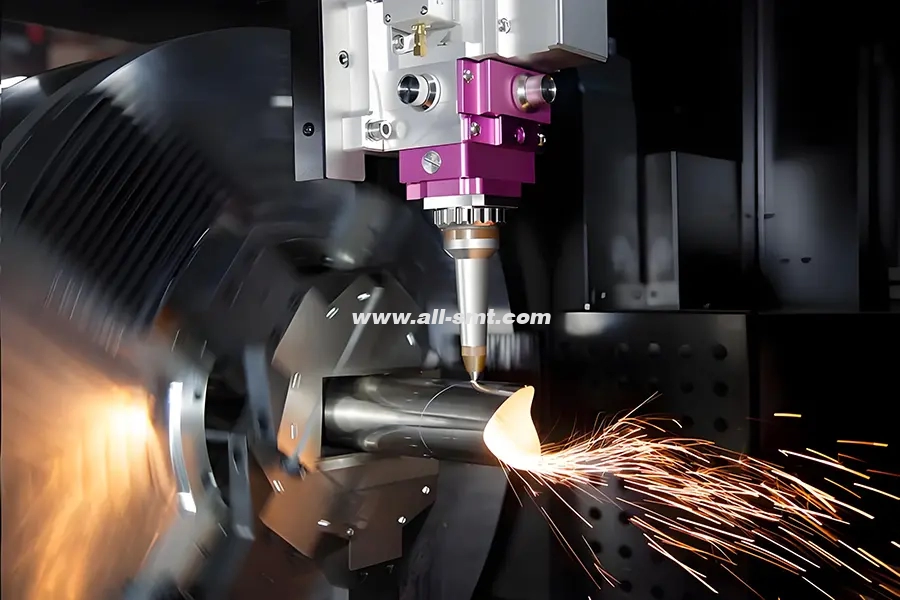

ในโลกที่มีเดิมพันสูงของการตัดด้วยเลเซอร์ในอุตสาหกรรม ความไม่ตรงแนวไฟเบอร์เลเซอร์หัวเลเซอร์ไฟเบอร์อาจทำให้ผู้ผลิตต้องเสียเวลาเป็นจำนวนมากในการหยุดทำงานและวัสดุเหลือทิ้ง ไม่ว่าคุณจะกำลังบำรุงรักษาเครื่องเลเซอร์ขนาด 6 กิโลวัตต์หรือกำลังแก้ไขปัญหาระบบใหม่ขนาด 20 กิโลวัตต์ การเชี่ยวชาญการสร้างและปรับตำแหน่งหัวเลเซอร์ไฟเบอร์ถือเป็นสิ่งสำคัญสำหรับการรักษาความแม่นยำในระดับไมครอน คู่มือฉบับสมบูรณ์นี้จะอธิบายกระบวนการโดยใช้กรรมวิธีที่ได้รับการพิสูจน์แล้วในอุตสาหกรรมซึ่งสอดคล้องกับมาตรฐาน ISO 13694

การสร้างและปรับตำแหน่งหัวเลเซอร์ไฟเบอร์คืออะไร?

“การสร้างหัวเลเซอร์ไฟเบอร์ใหม่” หมายถึงการถอดประกอบ ตรวจสอบ ทำความสะอาด และเปลี่ยนชิ้นส่วนที่สึกหรอภายในหัวตัดเลเซอร์ไฟเบอร์ “การจัดตำแหน่ง” หมายถึงการปรับเลนส์ภายในอย่างแม่นยำเพื่อให้ลำแสงเลเซอร์เคลื่อนที่ตรง โฟกัสได้อย่างถูกต้อง และส่งพลังการตัดสูงสุด

เหตุใดจึงต้องสร้างและปรับตำแหน่งหัวเลเซอร์ของคุณใหม่?

คืนคุณภาพการตัด

เมื่อเวลาผ่านไป องค์ประกอบออปติกอาจเลื่อนหรือปนเปื้อน ทำให้มีรอยตัดที่กว้างขึ้น มีตะกรันมากเกินไป และขอบที่เรียบเนียน การสร้างและปรับตำแหน่งใหม่ช่วยให้ตัดได้คมชัดและเรียบร้อย

เพิ่มการถ่ายโอนพลังงานสูงสุด

กระจกที่ปรับตำแหน่งไม่ตรงหรือเลนส์สกปรกทำให้สูญเสียพลังงานลำแสง การปรับตำแหน่งให้ถูกต้องจะช่วยให้ส่งวัตต์ไปยังชิ้นงานได้มากขึ้น

ยืดอายุการใช้งานของชิ้นส่วน

การเปลี่ยนหน้าต่างป้องกัน หัวฉีด และซีล จะช่วยป้องกันจุดร้อนและการปนเปื้อน และป้องกันความเสียหายก่อนเวลาอันควร

ลดต้นทุนในระยะยาว

การสร้างใหม่ตามปกติจะมีต้นทุนน้อยกว่าการเปลี่ยนหัวเลเซอร์ทั้งหมดหรือเวลาหยุดทำงานของเครื่องจักรเนื่องจากความล้มเหลวที่เกิดขึ้นกะทันหัน

ข้อควรระวังและการเตรียมพร้อมด้านความปลอดภัย

ก่อนที่คุณจะเริ่มต้น โปรดปฏิบัติตามขั้นตอนด้านความปลอดภัยและการตั้งค่าเหล่านี้:

การปิดเครื่องไฟฟ้าและการระบายความร้อน

ปิดแหล่งจ่ายไฟหลักที่เครื่องและล็อคแหล่งจ่ายไฟฟ้า

แยกและลดแรงดันในวงจรทำความเย็นเพื่อหลีกเลี่ยงการรั่วไหลเมื่อคุณถอดท่อออก

อุปกรณ์ป้องกัน

สวมแว่นตานิรภัยระดับเลเซอร์ที่เหมาะกับความยาวคลื่นเลเซอร์ของคุณ

ควรใช้ถุงมือไนไตรล์หรือลาเท็กซ์เพื่อป้องกันไม่ให้น้ำมันจากผิวหนังไปปนเปื้อนเลนส์

สภาพแวดล้อมที่ควบคุม

ทำงานในห้องปลอดเชื้อหรือบริเวณที่มีการควบคุมฝุ่น แม้แต่ฝุ่นละอองขนาดเล็กก็สามารถลดคุณภาพของลำแสงได้

รักษาความชื้นไว้ระหว่าง 40% ถึง 60% เพื่อลดการเกิดไฟฟ้าสถิตและอนุภาคในอากาศ

จัดระเบียบพื้นที่ทำงานของคุณ

จัดวางถาดหรือภาชนะที่มีฉลากสำหรับสกรู สปริง และชิ้นส่วนขนาดเล็ก

เก็บเอกสารของผู้ผลิตและข้อมูลจำเพาะแรงบิดไว้ให้เข้าถึงได้

การถอดประกอบและการตรวจสอบเบื้องต้น

ถอดหน้าต่างป้องกันและหัวฉีดออก

ตามคู่มือการบริการของเครื่องของคุณ คลายสกรูยึดบนอะแดปเตอร์หัวฉีด และเลื่อนออกจากหน้าต่างป้องกัน

วางชิ้นส่วนเหล่านี้ไว้บนพื้นผิวที่สะอาดและไม่เป็นขุย

เปิดตัวครอบหัวเลเซอร์

ถอดตัวยึดตัวเรือนออกอย่างระมัดระวัง โดยสังเกตตำแหน่งและความยาว

ยกฝาครอบตัวเครื่องออกเพื่อเปิดดูเลนส์ภายใน

การตรวจสอบด้วยสายตาของเลนส์

รอยขีดข่วน รอยบุ๋ม หรือรอยบิ่นบนพื้นผิวกระจก

การเปลี่ยนสีหรือรอยไหม้ที่บ่งบอกถึงความร้อนมากเกินไป

ตัวยึดหลวมหรือตัวยึดไม่ตรงแนว

ตรวจสอบเลนส์ กระจก และจุดสิ้นสุดของไฟเบอร์เพื่อหาสัญญาณของ:

ตรวจสอบชิ้นส่วนเครื่องจักร

ตรวจสอบสปริง โอริง และซีลว่ามีรอยแตกร้าวหรือการบีบอัดหรือไม่

ตรวจสอบว่าสกรูปรับสามารถเคลื่อนไหวได้อย่างอิสระ แต่ยังคงตำแหน่งเดิมเมื่อตั้งค่า

การทำความสะอาดและเปลี่ยนชิ้นส่วนที่สำคัญ

ขั้นตอนการทำความสะอาดแว่นตา

ใช้เฉพาะน้ำยาทำความสะอาดที่ได้รับการอนุมัติจากผู้ผลิต ปราศจากสารตกค้าง และสำลีที่ไม่เป็นขุยเท่านั้น

ซับและกลิ้งสำลีเบาๆ ให้ทั่วพื้นผิวออปติคัลแต่ละอัน หลีกเลี่ยงการเช็ดไปมาเพราะอาจทำให้อนุภาคบดเข้ากับสารเคลือบได้

การเปลี่ยนชิ้นส่วนที่สึกหรอ

หน้าต่างป้องกัน: เปลี่ยนเมื่อความชัดเจนลดลงต่ำกว่า 90% หรือหากคุณเห็นหลุมภายใต้การขยาย

หัวฉีดและโอริง: ติดตั้งหัวฉีดใหม่ที่ตรงกับความกว้างรอยตัดที่คุณต้องการ และเปลี่ยนซีลทั้งหมดเพื่อรักษาแรงดันก๊าซช่วยที่คงที่

ตัวสิ้นสุดไฟเบอร์ (ถ้ามี): หากปลายขั้วต่อมีรอยไหม้หรือเศษสิ่งสกปรกที่ไม่สามารถทำความสะอาดได้ ให้เปลี่ยนตัวสิ้นสุดเพื่อป้องกันการเสื่อมสภาพของลำแสง

ประกอบชิ้นส่วนย่อยอีกครั้ง

ติดตั้งชิ้นส่วนที่ทำความสะอาดแล้วหรือชิ้นส่วนใหม่แต่ละชิ้นกลับในลำดับย้อนลำดับของการถอด

ขันสกรูด้วยมือเบาๆ ก่อน จากนั้นจึงขันให้แน่นตามข้อกำหนดของผู้ผลิต เพื่อหลีกเลี่ยงการถูกกดทับมากเกินไปหรือการบิดงอ

ขั้นตอนการจัดตำแหน่งเลเซอร์ไฟเบอร์อย่างแม่นยำ

การตรวจสอบลำแสงกำลังต่ำ

สลับเลเซอร์ไปที่โหมดพลังงานต่ำ (โดยทั่วไปต่ำกว่า 10% ของเอาต์พุตเต็ม)

ยิงพัลส์สั้นๆ ไปที่การ์ดเป้าหมายเลเซอร์ที่ยึดไว้ในระนาบโฟกัสที่ต้องการเพื่อเปิดเผยตำแหน่งของลำแสง

การปรับมุมกระจก

เริ่มจากทางออกไฟเบอร์ ให้ค้นหาสกรูปรับกระจกตัวแรก

หมุนปุ่มปรับละเอียดทีละน้อยโดยสังเกตการเลื่อนของจุดลำแสงบนการ์ด วางจุดให้ตรงกลางก่อนจะเลื่อนไปที่กระจกถัดไปในโซ่

ทำซ้ำขั้นตอน “ปรับแต่งและตรวจสอบ” นี้กับกระจกกลางทั้งหมดจนกระทั่งจุดนั้นยังคงอยู่กับที่

การตั้งค่าเลนส์โฟกัส

หมุนวงแหวนโฟกัสเพื่อเลื่อนชุดเลนส์ให้เข้าใกล้หรือออกห่างจากพื้นผิวการทำงาน

เป้าหมายของคุณคือการบรรลุจุดที่เล็กที่สุดและสว่างที่สุดบนการ์ด ซึ่งบ่งบอกถึงการโฟกัสที่แท้จริง

ล็อควงแหวนโฟกัสเข้าที่เมื่อพบตำแหน่งที่เหมาะสมแล้ว

การตรวจสอบการตัด

ดำเนินการทดสอบการตัดบนโลหะเกจบางหรือแผ่นทดสอบมาตรฐาน

ตรวจสอบความกว้างของรอยตัด ความเหลี่ยมของขอบ และการก่อตัวของตะกรัน อาจต้องปรับคานเล็กน้อยเพื่อปรับแต่งคุณภาพการตัด

การตรวจสอบและเอกสารขั้นสุดท้าย

การทดสอบการรั่วไหลและการปิดผนึก

เชื่อมต่อท่อระบายความร้อนและแก๊สอีกครั้ง จากนั้นเพิ่มแรงดันให้ถึงระดับการทำงาน

มองหาการรั่วไหลของน้ำหรือแก๊สบริเวณซีลและอุปกรณ์

การวัดกำลังไฟฟ้าออก

โดยใช้เครื่องวัดกำลังไฟฟ้าที่ผ่านการสอบเทียบ บันทึกพลังงานเอาต์พุตที่ปลายหัวฉีดภายใต้สภาวะกำลังไฟฟ้าเต็มที่

เมื่อเปรียบเทียบกับค่าพื้นฐานของโรงงาน การลดลงอย่างมีนัยสำคัญชี้ให้เห็นถึงการทำความสะอาดเพิ่มเติมหรือการเปลี่ยนชิ้นส่วนเพิ่มเติม

การบันทึกข้อมูล

บันทึกตำแหน่งสกรูกระจกขั้นสุดท้าย การตั้งค่าเลนส์โฟกัส และการอ่านค่ามิเตอร์กำลังในบันทึกการบำรุงรักษาของคุณ

รวมถึงวันที่ ชั่วโมงการทำงานทั้งหมด และอักษรย่อของช่างเทคนิคเพื่อใช้ในการอ้างอิงในอนาคต

คำแนะนำช่วงเวลาการบำรุงรักษา

การบริการแสง (การตรวจสอบด้วยสายตา การสลับหน้าต่างป้องกัน): ทุกๆ 250–500 ชั่วโมงการทำงาน

การสร้างใหม่และการจัดตำแหน่งใหม่ทั้งหมด: ทุกๆ 1,000 ชั่วโมงการทำงานหรือเร็วกว่านั้น หากคุณภาพการตัดลดลง

บริการฉุกเฉิน: การสูญเสียพลังงานลำแสงกะทันหัน การจุดระเบิดที่ไม่สม่ำเสมอ หรือลำแสงที่เคลื่อนไปโดยไม่คาดคิด

ข้อผิดพลาดทั่วไปที่ควรหลีกเลี่ยง

⚠️ แรงบิดเกินจำเป็น: การขันฝาครอบหัวฉีดให้แน่น >35N·m จะทำให้เกลียวสึกกร่อน

⚠️ ความไม่รู้แบบคงที่: ESD สามารถทำให้มอเตอร์ Galvo ไหม้ได้ (ค่าเปลี่ยนทดแทน $2,100)

⚠️ การผสมก๊าซ: การใช้ N₂ แทน O₂ ในการตัดอลูมิเนียมจะทำให้มีตะกรันเพิ่มขึ้น 70%

หากปฏิบัติตามขั้นตอนโดยละเอียดเหล่านี้ คุณจะมั่นใจได้ว่าหัวเลเซอร์ไฟเบอร์ของคุณทำงานได้อย่างเต็มประสิทธิภาพ ให้การตัดที่เรียบเนียน กำลังไฟที่สม่ำเสมอ และอายุการใช้งานที่ยาวนาน การดูแลอย่างสม่ำเสมอไม่เพียงแต่จะช่วยปกป้องการลงทุนของคุณเท่านั้น แต่ยังรักษาความแม่นยำและความเร็วที่ทำให้ระบบเลเซอร์ไฟเบอร์มีความได้เปรียบทางการแข่งขันอีกด้วย

แม้ว่าการบำรุงรักษาด้วยตนเองจะช่วยประหยัดต้นทุนได้ แต่ควรขอความช่วยเหลือจากผู้เชี่ยวชาญหาก:

โปรไฟล์ลำแสงแสดงเนื้อหา TEM01 มากกว่า 10%

การปรับค่าการปรับแกนเกิน 15% ของช่วง OEM

รหัสข้อผิดพลาดของเครื่องทำน้ำเย็นยังคงปรากฏหลังจากสร้างใหม่

ต้องการความช่วยเหลือจากผู้เชี่ยวชาญหรือไม่?

ช่างเทคนิคที่ผ่านการรับรอง ISA 61400 ของเราใช้การทดสอบอัลตราโซนิกแบบแบ่งเฟสอาร์เรย์ (PAUT) สำหรับการวินิจฉัยใต้ผิวดิน [ติดต่อเรา] สำหรับการเพิ่มประสิทธิภาพหัวเลเซอร์ในวันเดียวกัน หรือดาวน์โหลดรายการตรวจสอบการบำรุงรักษาไฟเบอร์เลเซอร์ PDF ฟรีของเรา