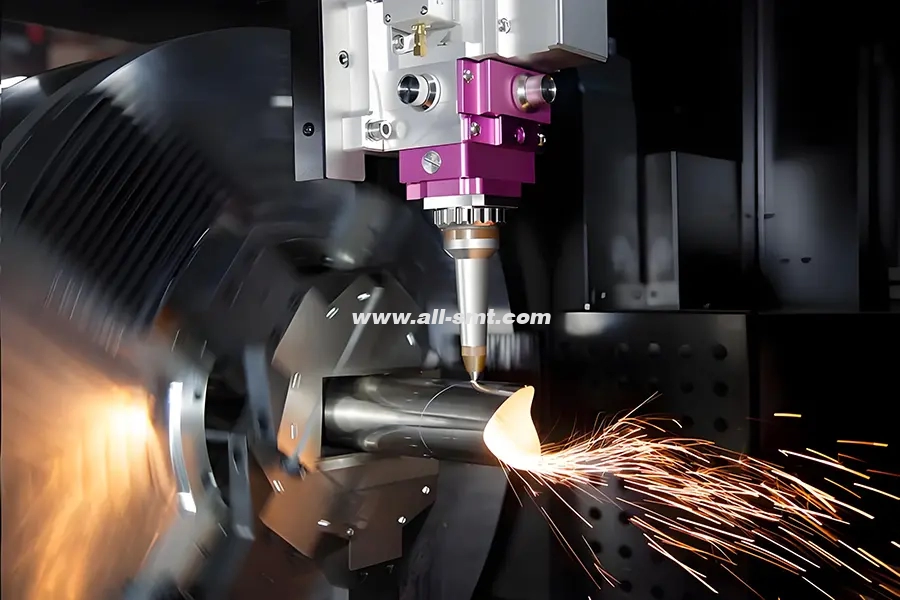

У світі промислового лазерного різання з високими ставками, неправильно вирівняневолоконний лазерЛазерна головка може коштувати виробникам тисячі через простої та втрати матеріалів. Незалежно від того, чи обслуговуєте ви робочу конячку потужністю 6 кВт, чи усуваєте несправності нової системи потужністю 20 кВт, освоєння процесу реконструкції та вирівнювання волоконно-лазерної головки має вирішальне значення для підтримки точності на мікронному рівні. Цей вичерпний посібник детально описує процес, використовуючи перевірені в галузі методи, що відповідають стандартам ISO 13694.

Що таке відновлення та вирівнювання головки волоконного лазера?

«Відновлення головки волоконного лазера» означає повне розбирання, перевірку, очищення та заміну зношених компонентів усередині різальної головки волоконного лазера. «Вирівнювання» означає точне налаштування внутрішньої оптики, щоб лазерний промінь рухався прямо, правильно фокусувався та забезпечував максимальну потужність різання.

Навіщо відновлювати та вирівнювати лазерну головку?

Відновлення якості різання

З часом оптичні елементи можуть зміщуватися або забруднюватися, що призводить до ширших пропилів, надмірного утворення шлаку та поганої якості країв. Реконструкція та вирівнювання забезпечують чіткі та чисті зрізи.

Максимізація передачі потужності

Неправильно вирівняні дзеркала або брудна оптика марнують енергію променя. Правильне вирівнювання гарантує, що більша потужність досягне вашої заготовки.

Збільшення терміну служби компонентів

Заміна захисних вікон, сопел та ущільнень запобігає утворенню гарячих точок та забрудненню, запобігаючи передчасному пошкодженню.

Зменшення довгострокових витрат

Плановий ремонт коштує набагато менше, ніж заміна всієї лазерної головки або простої машини через раптові збої.

Заходи безпеки та підготовка

Перш ніж розпочати, виконайте ці дії з безпеки та налаштування:

Вимкнення живлення та охолодження

Вимкніть головне живлення машини та заблокуйте електроживлення.

Ізолюйте та скиньте тиск у контурі охолодження, щоб уникнути витоків під час зняття шлангів.

Захисне спорядження

Одягайте захисні окуляри для лазера, що відповідають довжині хвилі вашого лазера.

Використовуйте нітрилові або латексні рукавички, щоб запобігти потраплянню шкірних масел на оптику.

Контрольоване середовище

Працюйте в чистому приміщенні або зоні з контрольованим пилом. Навіть дрібні частинки пилу можуть погіршити якість променя.

Підтримуйте вологість повітря в межах від 40% до 60%, щоб зменшити накопичення статичної електрики та частинок, що переносяться повітрям.

Організуйте свій робочий простір

Розкладіть позначені лотки або контейнери для гвинтів, пружин та дрібних деталей.

Тримайте документацію виробника та характеристики крутного моменту під рукою.

Розбирання та початковий огляд

Зніміть захисне віконце та сопло

Дотримуючись інструкцій з обслуговування вашої машини, послабте кріпильні гвинти на адаптері сопла та зніміть захисне вікно.

Відкладіть ці деталі на чисту поверхню без ворсу.

Відкрийте корпус лазерної головки

Обережно викрутіть кріплення корпусу, запам'ятовуючи їх розташування та довжину.

Зніміть кришку корпусу, щоб відкрити внутрішню оптику.

Візуальний огляд оптики

Подряпини, ямки або відколи на скляних поверхнях

Зміна кольору або сліди опіків, що свідчать про перегрів

Нещільно закріплені або неправильно вирівняні кронштейни

Перевірте лінзи, дзеркала та кінцеві точки оптоволокна на наявність ознак:

Перевірте механічні компоненти

Перевірте пружини, кільця ущільнювачів та ущільнення на наявність тріщин або деформації від стиснення.

Переконайтеся, що регулювальні гвинти вільно рухаються, але тримають своє положення після встановлення.

Очищення та заміна критично важливих деталей

Процедура очищення оптики

Використовуйте лише схвалені виробником засоби для чищення без залишків та серветки без ворсу.

Обережно промокніть і прокотіть тампон по кожній оптичній поверхні; уникайте протирання вперед і назад, оскільки це може призвести до втирання частинок у покриття.

Заміна зношених компонентів

Захисне віконце: Замінюйте його щоразу, коли прозорість падає нижче 90% або якщо ви бачите точкові утворення під збільшенням.

Сопло та кільця ущільнювачів: Встановіть нові сопла, що відповідають бажаній ширині пропилу, та замініть усі ущільнення, щоб підтримувати стабільний тиск допоміжного газу.

Термінатор оптоволоконного волокна (якщо застосовується): Якщо на кінцях роз'єму є сліди опіків або забруднення, які неможливо очистити, замініть термінатор, щоб запобігти деградації променя.

Зберіть підкомпоненти

Встановіть кожну очищену або нову деталь у зворотному порядку зняття.

Спочатку злегка накрутіть кріплення вручну, а потім затягніть їх згідно з інструкцією виробника, щоб уникнути надмірного стиснення або деформації.

Етапи точного вирівнювання волоконним лазером

Перевірка променя низької потужності

Перемкніть лазер у режим низької потужності (зазвичай менше 10% від повної потужності).

Подайте короткий імпульс на лазерну мішень, що тримається у потрібній фокальній площині, щоб визначити положення променя.

Регулювання кутів дзеркала

Починаючи з виходу волокна, знайдіть регулювальні гвинти першого дзеркала.

Повертайте ручки точного регулювання з дуже малими кроками, спостерігаючи за зміщенням плями променя на платі. Відцентруйте пляму, перш ніж переходити до наступного дзеркала в ланцюжку.

Повторіть цей процес «налаштування та перевірки» для всіх проміжних дзеркал, доки пляма не залишиться нерухомою.

Налаштування фокусувального об'єктива

Поверніть кільце фокусування, щоб перемістити об'єктив ближче або далі від робочої поверхні.

Ваша мета — досягти найменшої, найяскравішої точки на картці; це вказує на справжню зосередженість.

Зафіксуйте кільце фокусування на місці, як тільки знайдено оптимальне положення.

Перевірочні скорочення

Виконайте пробний розріз на тонкому металевому калібрі або стандартизованій випробувальній пластині.

Перевірте ширину пропилу, прямокутність кромки та утворення окалини. Для покращення якості різу може знадобитися незначне коригування променя.

Заключні перевірки та документація

Випробування на герметичність та герметичність

Знову підключіть охолоджувальні та газові лінії, потім створіть тиск до робочого рівня.

Шукайте витоки води або газу навколо ущільнень та фітингів.

Вимірювання вихідної потужності

Використовуючи калібрований вимірювач потужності, запишіть вихідну енергію на кінчику сопла за умов повної потужності.

Порівняйте з заводськими базовими значеннями; значне зниження свідчить про подальше очищення або заміну компонентів.

Ведення обліку

Занотуйте остаточні положення гвинтів дзеркала, налаштування фокусувального об'єктива та показники вимірювача потужності у своїх записах про технічне обслуговування.

Вкажіть дату, загальну кількість годин роботи та ініціали техніка для подальшого використання.

Рекомендації щодо інтервалів технічного обслуговування

Технічне обслуговування легких деталей (візуальний огляд, заміна захисного вікна): кожні 250–500 годин роботи

Повне відновлення та вирівнювання: кожні 1000 годин роботи або раніше, якщо якість різання погіршується

Аварійна служба: будь-яка раптова втрата потужності променя, нестабільне запалювання або неочікуване блукання променя

Поширені помилки, яких слід уникати

⚠️ Надмірний крутний момент: ковпачки сопел, затягнуті >35 Н·м, призводять до стертості різьби;

⚠️ Статична неігнорування: електростатичний розряд може підпалити двигуни Galvo (заміна за 2100 доларів США);

⚠️ Змішування газів: Використання N₂ замість O₂ для різання алюмінію збільшує утворення шлаку на 70%.

Дотримуючись цих детальних кроків, ви забезпечите максимальну продуктивність вашої волоконної лазерної головки, забезпечуючи чисті розрізи, стабільну вихідну потужність та тривалий термін служби. Регулярний догляд не лише захищає ваші інвестиції, але й підтримує точність і швидкість, що надають волоконним лазерним системам конкурентну перевагу.

Хоча самостійне обслуговування економить кошти, зверніться за професійною допомогою, якщо:

Профіль балки показує вміст TEM01 >10%

Налаштування колімації перевищує 15% від діапазону OEM

Коди помилок водяного чилера не зникають після реконструкції

Потрібна допомога експерта?

Наші сертифіковані за стандартом ISA 61400 техніки використовують ультразвуковий контроль з фазованою решіткою (PAUT) для діагностики підземних шарів. [Зв'яжіться з нами] для оптимізації лазерної головки в той самий день або завантажте наш безкоштовний PDF-файл з контрольним списком обслуговування волоконного лазера.