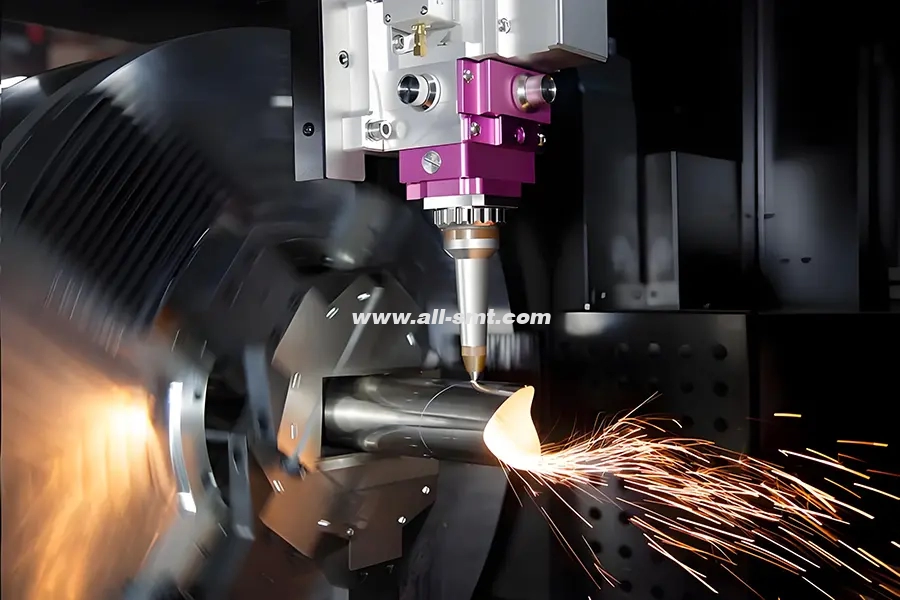

In der anspruchsvollen Welt des industriellen Laserschneidens kann eine FehlausrichtungFaserlaserEin defekter Faserlaserkopf kann Herstellern Tausende durch Ausfallzeiten und Materialverschwendung kosten. Ob Sie ein 6-kW-Kraftpaket warten oder ein neues 20-kW-System reparieren – die perfekte Reparatur und Ausrichtung des Faserlaserkopfes ist entscheidend für die Einhaltung der Mikrometerpräzision. Dieser umfassende Leitfaden erläutert den Prozess anhand branchenerprobter Methoden gemäß ISO 13694.

Was ist der Umbau und die Ausrichtung des Faserlaserkopfes?

Unter „Faserlaserkopf-Reparatur“ versteht man die vollständige Demontage, Inspektion, Reinigung und den Austausch verschlissener Komponenten im Inneren eines Faserlaserschneidkopfes. „Ausrichtung“ bedeutet die präzise Einstellung der internen Optik, damit der Laserstrahl gerade verläuft, korrekt fokussiert ist und maximale Schneidleistung liefert.

Warum sollten Sie Ihren Laserkopf umbauen und ausrichten?

Schnittqualität wiederherstellen

Mit der Zeit können sich optische Elemente verschieben oder verunreinigen. Dies führt zu breiteren Schnittfugen, übermäßiger Schlacke und einer schlechten Kantenqualität. Durch Wiederaufbau und Ausrichtung werden scharfe, saubere Schnitte wiederhergestellt.

Maximieren Sie die Kraftübertragung

Falsch ausgerichtete Spiegel oder verschmutzte Optiken verschwenden Strahlenergie. Eine korrekte Ausrichtung sorgt dafür, dass mehr Watt Ihr Werkstück erreicht.

Verlängern Sie die Lebensdauer Ihrer Komponenten

Durch den Austausch von Schutzfenstern, Düsen und Dichtungen werden Hotspots und Verunreinigungen vermieden und vorzeitige Schäden vermieden.

Langfristige Kosten senken

Routinemäßige Überholungskosten sind weitaus geringer als der Austausch eines gesamten Laserkopfes oder Maschinenausfälle aufgrund plötzlicher Störungen.

Sicherheitsvorkehrungen und Vorbereitung

Bevor Sie beginnen, befolgen Sie diese Sicherheits- und Einrichtungsschritte:

Strom- und Kühlungsabschaltung

Schalten Sie die Hauptstromversorgung der Maschine ab und sperren Sie die Stromversorgung.

Isolieren und drucklos machen Sie den Kühlkreislauf, um Leckagen beim Entfernen von Schläuchen zu vermeiden.

Schutzausrüstung

Tragen Sie eine für die Wellenlänge Ihres Lasers geeignete Laserschutzbrille.

Verwenden Sie Nitril- oder Latexhandschuhe, um zu verhindern, dass Hautöle die Optik verunreinigen.

Kontrollierte Umgebung

Arbeiten Sie in einem Reinraum oder einem staubkontrollierten Bereich. Selbst feine Staubpartikel können die Strahlqualität beeinträchtigen.

Halten Sie die Luftfeuchtigkeit zwischen 40 % und 60 % aufrecht, um statische Aufladung und Schwebeteilchen zu reduzieren.

Organisieren Sie Ihren Arbeitsbereich

Legen Sie beschriftete Schalen oder Behälter für Schrauben, Federn und Kleinteile bereit.

Halten Sie Herstellerdokumentation und Drehmomentangaben griffbereit.

Demontage und Erstinspektion

Entfernen Sie das Schutzfenster und die Düse

Lösen Sie gemäß der Serviceanleitung Ihrer Maschine die Halteschrauben am Düsenadapter und schieben Sie das Schutzglas ab.

Legen Sie diese Teile auf eine saubere, fusselfreie Oberfläche.

Öffnen Sie das Laserkopfgehäuse

Lösen Sie vorsichtig die Gehäusebefestigungen und notieren Sie sich deren Position und Länge.

Heben Sie den Gehäusedeckel ab, um die interne Optik freizulegen.

Visuelle Inspektion der Optik

Kratzer, Löcher oder Absplitterungen auf Glasoberflächen

Verfärbungen oder Brandflecken weisen auf Überhitzung hin

Lose Halterungen oder falsch ausgerichtete Halterungen

Untersuchen Sie Linsen, Spiegel und den Faserabschluss auf Anzeichen von:

Mechanische Komponenten prüfen

Untersuchen Sie Federn, O-Ringe und Dichtungen auf Risse oder Druckverformung.

Überprüfen Sie, ob sich die Einstellschrauben frei bewegen lassen, aber ihre Position halten, wenn sie eingestellt sind.

Reinigung und Austausch kritischer Teile

Optisches Reinigungsverfahren

Verwenden Sie nur vom Hersteller zugelassene, rückstandsfreie Reinigungsflüssigkeit und fusselfreie Tupfer.

Tupfen und rollen Sie den Tupfer vorsichtig über jede optische Oberfläche. Vermeiden Sie ein Hin- und Herwischen, da dadurch Partikel in die Beschichtung gelangen können.

Austausch verschlissener Komponenten

Schutzfenster: Wechseln Sie es aus, wenn die Klarheit unter 90 % fällt oder wenn Sie unter Vergrößerung Lochfraß sehen.

Düse und O-Ringe: Installieren Sie neue Düsen, die auf die gewünschte Schnittbreite abgestimmt sind, und ersetzen Sie alle Dichtungen, um einen stabilen Hilfsgasdruck aufrechtzuerhalten.

Glasfaser-Abschlusswiderstand (sofern zutreffend): Wenn die Steckerenden Brandflecken oder Ablagerungen aufweisen, die nicht gereinigt werden können, ersetzen Sie den Abschlusswiderstand, um eine Verschlechterung des Strahls zu verhindern.

Unterkomponenten wieder zusammenbauen

Bauen Sie jedes gereinigte oder neue Teil in umgekehrter Reihenfolge des Ausbaus wieder ein.

Schrauben Sie die Befestigungselemente zunächst leicht mit der Hand ein und ziehen Sie sie dann mit dem vom Hersteller angegebenen Drehmoment an, um eine Überkompression oder Verformung zu vermeiden.

Schritte zur präzisen Ausrichtung mit Faserlasern

Überprüfung von Strahlen mit geringer Leistung

Schalten Sie den Laser in den Energiesparmodus (normalerweise unter 10 % der vollen Leistung).

Feuern Sie einen kurzen Impuls auf eine Laserzielkarte ab, die in die vorgesehene Brennebene gehalten wird, um die Strahlposition anzuzeigen.

Spiegelwinkel einstellen

Suchen Sie ausgehend vom Faserausgang die Einstellschrauben des ersten Spiegels.

Drehen Sie die Feineinstellungsknöpfe in sehr kleinen Schritten und beobachten Sie dabei die Verschiebung des Strahlflecks auf der Karte. Zentrieren Sie den Fleck, bevor Sie zum nächsten Spiegel in der Kette wechseln.

Wiederholen Sie diesen „Optimierungs- und Prüfvorgang“ für alle Zwischenspiegel, bis der Punkt stationär bleibt.

Einstellen des Fokusobjektivs

Drehen Sie den Fokusring, um die Linsenbaugruppe näher an die Arbeitsfläche heran oder weiter von ihr weg zu bewegen.

Ihr Ziel ist es, den kleinsten, hellsten Punkt auf der Karte zu erreichen. Dies zeigt den wahren Fokus an.

Sobald die optimale Position gefunden ist, arretieren Sie den Fokusring.

Überprüfungsschnitte

Führen Sie einen Probeschnitt an einer dünnen Metalllehre oder einer genormten Prüfplatte durch.

Überprüfen Sie Schnittbreite, Kantenrechtwinkligkeit und Bartbildung. Zur Verbesserung der Schnittqualität sind möglicherweise geringfügige Strahlanpassungen erforderlich.

Endkontrolle und Dokumentation

Dichtheitsprüfung

Schließen Sie die Kühl- und Gasleitungen wieder an und bringen Sie den Druck auf das Betriebsniveau.

Suchen Sie nach Wasser- oder Gaslecks um Dichtungen und Armaturen herum.

Messung der Leistungsabgabe

Zeichnen Sie mit einem kalibrierten Leistungsmesser die Ausgangsenergie an der Düsenspitze unter Volllastbedingungen auf.

Vergleichen Sie mit den Werksgrundwerten. Ein deutlicher Abfall deutet auf eine weitere Reinigung oder einen Komponentenaustausch hin.

Aufzeichnungsführung

Protokollieren Sie die endgültigen Positionen der Spiegelschrauben, die Fokuslinseneinstellung und den Leistungsmesserwert in Ihren Wartungsaufzeichnungen.

Geben Sie Datum, Gesamtbetriebsstunden und Initialen des Technikers zur späteren Bezugnahme an.

Empfehlungen für Wartungsintervalle

Leichter Service (Sichtprüfung, Schutzglaswechsel): alle 250–500 Betriebsstunden

Vollständiger Umbau und Ausrichtung: alle 1.000 Betriebsstunden oder früher, wenn die Schnittqualität nachlässt

Notfalldienst: Jeder plötzliche Verlust der Strahlleistung, inkonsistente Zündung oder unerwartetes Strahlwandern

Häufige Fehler, die Sie vermeiden sollten

⚠️ Drehmoment-Overkill: Düsenkappen, die mit >35 N·m angezogen werden, verursachen Gewindefressungen;

⚠️ Statische Ignoranz: ESD kann Galvomotoren durchbrennen lassen (Ersatz 2.100 $);

⚠️ Gasverwechslungen: Die Verwendung von N₂ anstelle von O₂ beim Schneiden von Aluminium erhöht die Schlackebildung um 70 %.

Mit diesen detaillierten Schritten stellen Sie sicher, dass Ihr Faserlaserkopf Höchstleistung bringt und saubere Schnitte, konstante Leistung und eine lange Lebensdauer liefert. Regelmäßige Pflege schützt nicht nur Ihre Investition, sondern erhält auch die Präzision und Geschwindigkeit, die Faserlasersystemen ihren Wettbewerbsvorteil verleihen.

Obwohl die Wartung in Eigenleistung Kosten spart, sollten Sie in folgenden Fällen professionelle Hilfe in Anspruch nehmen:

Strahlprofil zeigt >10 % TEM01-Gehalt

Die Kollimationseinstellung übersteigt 15 % des OEM-Bereichs

Fehlercodes des Wasserkühlers bleiben nach dem Umbau bestehen

Benötigen Sie fachkundige Unterstützung?

Unsere nach ISA 61400 zertifizierten Techniker verwenden Phased-Array-Ultraschallprüfungen (PAUT) zur Untergrunddiagnostik. [Kontaktieren Sie uns] für eine Laserkopfoptimierung noch am selben Tag oder laden Sie unsere kostenlose Checkliste zur Faserlaser-Wartung im PDF-Format herunter.