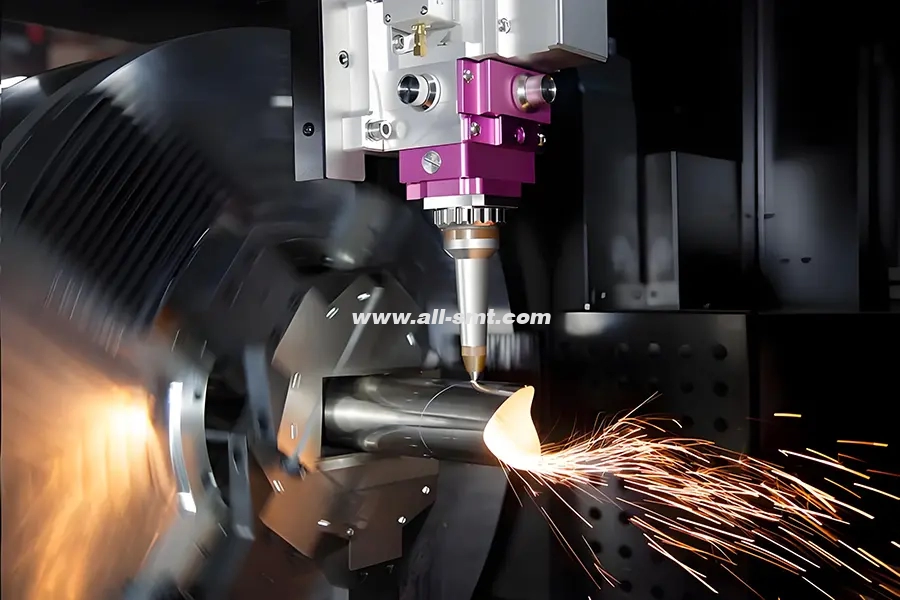

産業用レーザー切断のハイリスクな世界では、位置ずれがファイバーレーザーヘッドの故障は、製造業者に数千ドルのダウンタイムと材料の無駄をもたらす可能性があります。6kWの主力機器のメンテナンスでも、20kWの新システムのトラブルシューティングでも、ファイバーレーザーヘッドの再構築とアライメントを習得することは、ミクロンレベルの精度を維持するために不可欠です。この包括的なガイドでは、ISO 13694規格に準拠した業界で実証済みの手法を用いて、プロセスを詳しく説明します。

ファイバーレーザーヘッドの再構築とアライメントとは何ですか?

「ファイバーレーザーヘッドのリビルド」とは、ファイバーレーザー切断ヘッド内部の摩耗部品を完全に分解、検査、清掃、交換することを指します。「アライメント」とは、レーザービームがまっすぐ進み、正しく焦点を合わせ、最大の切断力を発揮できるように、内部光学系を正確に調整することを意味します。

レーザー ヘッドを再構築して調整する必要があるのはなぜですか?

切断品質の回復

時間の経過とともに光学部品がずれたり汚れたりすると、切り口が広くなったり、スラグが過剰に発生したり、エッジの仕上がりが悪くなったりすることがあります。再加工と調整を行うことで、シャープできれいな切断面を取り戻すことができます。

電力伝達を最大化

ミラーの位置ずれや光学系の汚れはビームエネルギーを無駄にします。適切な位置合わせにより、ワークピースに届くワット数が増加します。

コンポーネントの寿命を延ばす

保護ウィンドウ、ノズル、シールを交換すると、ホットスポットや汚染を防ぎ、早期の損傷を防ぐことができます。

長期的なコストの削減

定期的な再構築のコストは、レーザー ヘッド全体の交換や突然の故障によるマシンのダウンタイムよりもはるかに低くなります。

安全上の注意と準備

始める前に、次の安全およびセットアップ手順に従ってください。

電源と冷却のシャットダウン

機械の主電源をオフにし、電源をロックします。

ホースを取り外すときに漏れを防ぐために、冷却回路を分離して減圧してください。

保護具

レーザーの波長に適したレーザー対応の安全メガネを着用してください。

皮膚の油分が光学部品に付着するのを防ぐために、ニトリルまたはラテックス製の手袋を使用してください。

制御された環境

クリーンルームまたは粉塵管理区域で作業してください。微細な粉塵でもビーム品質を低下させる可能性があります。

静電気が蓄積したり、空気中に浮遊する粒子を減らすために、湿度を 40% ~ 60% に保ちます。

ワークスペースを整理する

ネジ、バネ、小さな部品用のラベル付きトレイまたはコンテナを配置します。

製造元のドキュメントとトルク仕様を手元に置いてください。

分解と初期検査

保護窓とノズルを取り外す

マシンのサービス マニュアルに従って、ノズル アダプタの固定ネジを緩め、保護ウィンドウをスライドさせて外します。

これらの部品を、糸くずの出ないきれいな表面に置きます。

レーザーヘッドハウジングを開く

ハウジングの留め具の位置と長さに注意しながら、慎重に取り外します。

ハウジングのカバーを持ち上げて内部の光学系を露出させます。

光学部品の目視検査

ガラス表面の傷、へこみ、欠け

過熱を示す変色や焼け跡

マウントの緩みやブラケットの位置ずれ

レンズ、ミラー、およびファイバー終端を調べて、次の兆候がないか確認します。

機械部品のチェック

スプリング、O リング、シールに亀裂や圧縮永久歪みがないか検査します。

調整ネジが自由に動くが、設定後は位置が保持されることを確認します。

重要部品の清掃と交換

光学洗浄手順

製造元認定の、残留物のない洗浄液と糸くずの出ない綿棒のみを使用してください。

各光学面を綿棒で軽くたたき、転がします。前後に拭くとコーティングに粒子が入り込む可能性があるため、避けてください。

摩耗した部品の交換

保護ウィンドウ: 透明度が 90% を下回った場合、または拡大して穴が開いているのが確認できた場合は交換してください。

ノズルと O リング: 希望するカーフ幅に合った新しいノズルを取り付け、安定したアシストガス圧力を維持するためにすべてのシールを交換します。

ファイバー ターミネータ (該当する場合): コネクタの端に焼け跡やクリーニングできない破片が見られる場合は、ビームの劣化を防ぐためにターミネータを交換してください。

サブコンポーネントを組み立て直す

取り外したときの逆の順序で、洗浄した部品または新しい部品を再度取り付けます。

最初にファスナーを軽く手で締め、次にメーカーの仕様に従ってトルクを調整し、過剰な圧縮や歪みを防ぎます。

ファイバーレーザー精密アライメント手順

低出力ビーム検証

レーザーを低出力モード(通常は全出力の 10% 未満)に切り替えます。

目的の焦点面に保持されたレーザー ターゲット カードに短いパルスを発射して、ビームの位置を明らかにします。

ミラー角度の調整

ファイバー出口から始めて、最初のミラーの調整ネジを見つけます。

微調整ノブを少しずつ回しながら、カード上のビームスポットの位置を確認します。次のミラーに移動する前に、ビームスポットを中央に配置します。

スポットが静止するまで、すべての中間ミラーでこの「微調整と確認」のプロセスを繰り返します。

フォーカスレンズの設定

フォーカス リングを回転させて、レンズ アセンブリを作業面に近づけたり遠ざけたりします。

あなたの目標は、カード上で最も小さく、最も明るいスポットを達成することです。これが真の焦点を示します。

最適な位置が見つかったら、フォーカス リングを固定します。

検証カット

薄い金属ゲージまたは標準化されたテスト プレート上でテスト カットを実行します。

カーフ幅、エッジの直角度、ドロスの発生状況を検査します。切断品質を向上させるために、ビームの微調整が必要になる場合があります。

最終チェックと文書化

リークおよびシールテスト

冷却ラインとガスラインを再接続し、動作レベルまで加圧します。

シールや継手の周囲に水漏れやガス漏れがないか確認してください。

出力測定

校正済みのパワーメーターを使用して、フルパワー条件下でのノズル先端の出力エネルギーを記録します。

工場出荷時のベースライン値と比較すると、大幅な低下は追加のクリーニングまたはコンポーネントの交換を示唆します。

記録の保管

最終的なミラーネジの位置、フォーカスレンズの設定、およびパワーメーターの読み取り値をメンテナンス記録に記録します。

将来の参照用に、日付、合計稼働時間、技術者のイニシャルを含めます。

メンテナンス間隔の推奨事項

軽整備(目視検査、保護窓の交換): 250~500運転時間ごと

完全な再構築と調整: 1,000 稼働時間ごと、または切断品質が低下した場合はそれより早く

緊急サービス:突然のビーム出力低下、不安定な点火、予期せぬビームふらつき

避けるべきよくある間違い

⚠️ トルクの過剰: ノズル キャップを 35N·m 以上締め付けると、ねじ山が摩耗します。

⚠️ 静電気の無視: ESD によりガルボモーターが焼損する可能性があります (交換費用 2,100 ドル)。

⚠️ ガスの混合: アルミニウムの切断に O₂ の代わりに N₂ を使用すると、ドロスが 70% 増加します。

これらの詳細な手順に従うことで、ファイバーレーザーヘッドが最高のパフォーマンスを発揮し、きれいな切断、安定した出力、そして長寿命を実現できます。定期的なメンテナンスは、投資を保護するだけでなく、ファイバーレーザーシステムの競争力の源となる精度と速度を維持することにもつながります。

DIY メンテナンスはコストを節約できますが、次の場合には専門家のサポートを受けてください。

ビームプロファイルはTEM01含有量が10%を超えることを示している

コリメーション調整がOEM範囲の15%を超える

水チラーのエラーコードは再構築後も続く

専門家のサポートが必要ですか?

ISA 61400認定を受けた当社の技術者は、フェーズドアレイ超音波探傷試験(PAUT)を用いて地下構造の診断を行います。レーザーヘッドの最適化を即日でご希望の場合は[お問い合わせ]いただくか、無料のファイバーレーザーメンテナンスチェックリスト(PDF)をダウンロードしてください。