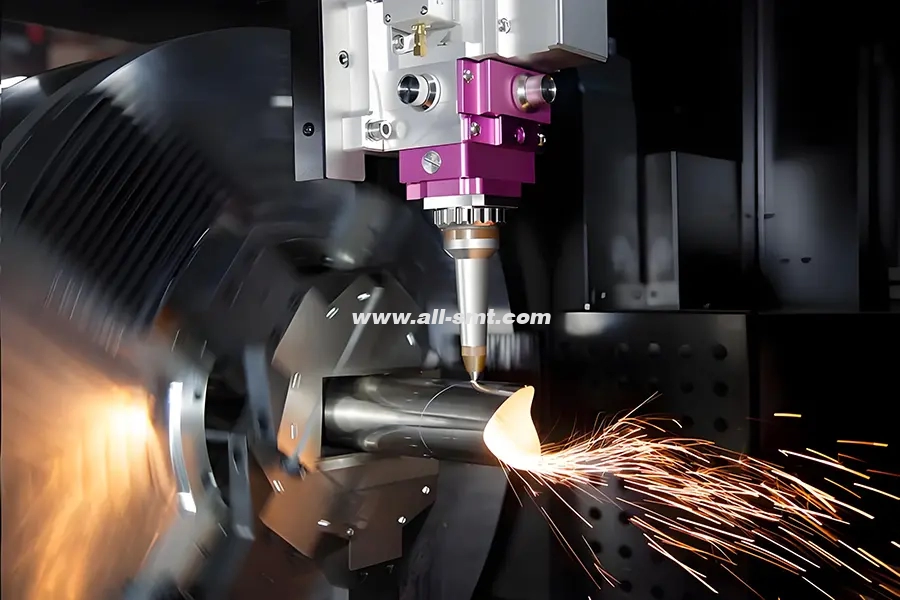

ಕೈಗಾರಿಕಾ ಲೇಸರ್ ಕತ್ತರಿಸುವಿಕೆಯ ಹೆಚ್ಚಿನ ಪಣತೊಟ್ಟ ಜಗತ್ತಿನಲ್ಲಿ, ತಪ್ಪಾಗಿ ಜೋಡಿಸಲಾದಫೈಬರ್ ಲೇಸರ್ತಲೆಯು ತಯಾರಕರಿಗೆ ಸಾವಿರಾರು ಅಲಭ್ಯತೆ ಮತ್ತು ವಸ್ತು ವ್ಯರ್ಥವನ್ನುಂಟುಮಾಡಬಹುದು. ನೀವು 6kW ವರ್ಕ್ಹಾರ್ಸ್ ಅನ್ನು ನಿರ್ವಹಿಸುತ್ತಿರಲಿ ಅಥವಾ ಹೊಸ 20kW ಸಿಸ್ಟಮ್ ಅನ್ನು ದೋಷನಿವಾರಣೆ ಮಾಡುತ್ತಿರಲಿ, ಫೈಬರ್ ಲೇಸರ್ ಹೆಡ್ ಪುನರ್ನಿರ್ಮಾಣ ಮತ್ತು ಜೋಡಣೆಯನ್ನು ಮಾಸ್ಟರಿಂಗ್ ಮಾಡುವುದು ಮೈಕ್ರಾನ್-ಮಟ್ಟದ ನಿಖರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಈ ಸಮಗ್ರ ಮಾರ್ಗದರ್ಶಿ ISO 13694 ಮಾನದಂಡಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಉದ್ಯಮ-ಸಾಬೀತಾದ ವಿಧಾನಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಪ್ರಕ್ರಿಯೆಯನ್ನು ವಿಭಜಿಸುತ್ತದೆ.

ಫೈಬರ್ ಲೇಸರ್ ಹೆಡ್ ರೀಬಿಲ್ಡ್ & ಅಲೈನ್ಮೆಂಟ್ ಎಂದರೇನು?

"ಫೈಬರ್ ಲೇಸರ್ ಹೆಡ್ ರೀಬಿಲ್ಡ್" ಎಂದರೆ ಫೈಬರ್ ಲೇಸರ್ ಕಟಿಂಗ್ ಹೆಡ್ನೊಳಗೆ ಧರಿಸಿರುವ ಘಟಕಗಳ ಸಂಪೂರ್ಣ ಹರಿದುಹೋಗುವಿಕೆ, ತಪಾಸಣೆ, ಸ್ವಚ್ಛಗೊಳಿಸುವಿಕೆ ಮತ್ತು ಬದಲಿ. "ಜೋಡಣೆ" ಎಂದರೆ ಆಂತರಿಕ ದೃಗ್ವಿಜ್ಞಾನವನ್ನು ನಿಖರವಾಗಿ ಸರಿಹೊಂದಿಸುವುದು ಆದ್ದರಿಂದ ಲೇಸರ್ ಕಿರಣವು ನೇರವಾಗಿ ಚಲಿಸುತ್ತದೆ, ಸರಿಯಾಗಿ ಕೇಂದ್ರೀಕರಿಸುತ್ತದೆ ಮತ್ತು ಗರಿಷ್ಠ ಕತ್ತರಿಸುವ ಶಕ್ತಿಯನ್ನು ನೀಡುತ್ತದೆ.

ನಿಮ್ಮ ಲೇಸರ್ ಹೆಡ್ ಅನ್ನು ಏಕೆ ಪುನರ್ನಿರ್ಮಿಸಬೇಕು ಮತ್ತು ಜೋಡಿಸಬೇಕು?

ಕತ್ತರಿಸುವ ಗುಣಮಟ್ಟವನ್ನು ಮರುಸ್ಥಾಪಿಸಿ

ಕಾಲಾನಂತರದಲ್ಲಿ, ಆಪ್ಟಿಕಲ್ ಅಂಶಗಳು ಸ್ಥಳಾಂತರಗೊಳ್ಳಬಹುದು ಅಥವಾ ಕಲುಷಿತಗೊಳ್ಳಬಹುದು, ಇದರಿಂದಾಗಿ ಅಗಲವಾದ ಕೆರ್ಫ್ಗಳು, ಅತಿಯಾದ ಸ್ಲ್ಯಾಗ್ ಮತ್ತು ಕಳಪೆ ಅಂಚಿನ ಮುಕ್ತಾಯ ಉಂಟಾಗುತ್ತದೆ. ಪುನರ್ನಿರ್ಮಾಣ ಮತ್ತು ಜೋಡಣೆಯು ತೀಕ್ಷ್ಣವಾದ, ಸ್ವಚ್ಛವಾದ ಕಡಿತಗಳನ್ನು ಮರಳಿ ತರುತ್ತದೆ.

ವಿದ್ಯುತ್ ವರ್ಗಾವಣೆಯನ್ನು ಗರಿಷ್ಠಗೊಳಿಸಿ

ತಪ್ಪಾಗಿ ಜೋಡಿಸಲಾದ ಕನ್ನಡಿಗಳು ಅಥವಾ ಕೊಳಕು ದೃಗ್ವಿಜ್ಞಾನವು ಕಿರಣದ ಶಕ್ತಿಯನ್ನು ವ್ಯರ್ಥ ಮಾಡುತ್ತದೆ. ಸರಿಯಾದ ಜೋಡಣೆಯು ನಿಮ್ಮ ವರ್ಕ್ಪೀಸ್ಗೆ ಹೆಚ್ಚಿನ ವ್ಯಾಟೇಜ್ ತಲುಪುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಘಟಕಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಹೆಚ್ಚಿಸುವುದು

ರಕ್ಷಣಾತ್ಮಕ ಕಿಟಕಿಗಳು, ನಳಿಕೆಗಳು ಮತ್ತು ಸೀಲುಗಳನ್ನು ಬದಲಾಯಿಸುವುದರಿಂದ ಹಾಟ್ ಸ್ಪಾಟ್ಗಳು ಮತ್ತು ಮಾಲಿನ್ಯವನ್ನು ದೂರವಿಡುತ್ತದೆ, ಅಕಾಲಿಕ ಹಾನಿಯನ್ನು ತಡೆಯುತ್ತದೆ.

ದೀರ್ಘಾವಧಿಯ ವೆಚ್ಚಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಿ

ಹಠಾತ್ ವೈಫಲ್ಯಗಳಿಂದಾಗಿ ಸಂಪೂರ್ಣ ಲೇಸರ್ ಹೆಡ್ ಅಥವಾ ಯಂತ್ರದ ಸ್ಥಗಿತ ಸಮಯವನ್ನು ಬದಲಾಯಿಸುವುದಕ್ಕಿಂತ ನಿಯಮಿತ ಪುನರ್ನಿರ್ಮಾಣಗಳು ತುಂಬಾ ಕಡಿಮೆ ವೆಚ್ಚವಾಗುತ್ತವೆ.

ಸುರಕ್ಷತಾ ಮುನ್ನೆಚ್ಚರಿಕೆಗಳು ಮತ್ತು ತಯಾರಿ

ನೀವು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ಈ ಸುರಕ್ಷತೆ ಮತ್ತು ಸೆಟಪ್ ಹಂತಗಳನ್ನು ಅನುಸರಿಸಿ:

ವಿದ್ಯುತ್ ಮತ್ತು ತಂಪಾಗಿಸುವಿಕೆಯನ್ನು ಸ್ಥಗಿತಗೊಳಿಸಲಾಗುತ್ತಿದೆ

ಯಂತ್ರದ ಮುಖ್ಯ ವಿದ್ಯುತ್ ಅನ್ನು ಆಫ್ ಮಾಡಿ ಮತ್ತು ವಿದ್ಯುತ್ ಸರಬರಾಜನ್ನು ಲಾಕ್ ಮಾಡಿ.

ನೀವು ಮೆದುಗೊಳವೆಗಳನ್ನು ತೆಗೆದುಹಾಕುವಾಗ ಸೋರಿಕೆಯನ್ನು ತಪ್ಪಿಸಲು ಕೂಲಿಂಗ್ ಸರ್ಕ್ಯೂಟ್ ಅನ್ನು ಪ್ರತ್ಯೇಕಿಸಿ ಮತ್ತು ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

ರಕ್ಷಣಾತ್ಮಕ ಗೇರ್

ನಿಮ್ಮ ಲೇಸರ್ನ ತರಂಗಾಂತರಕ್ಕೆ ಸೂಕ್ತವಾದ ಲೇಸರ್-ರೇಟೆಡ್ ಸುರಕ್ಷತಾ ಕನ್ನಡಕಗಳನ್ನು ಧರಿಸಿ.

ನಿಮ್ಮ ಚರ್ಮದಿಂದ ಎಣ್ಣೆಯುಕ್ತ ವಸ್ತುಗಳು ದೃಗ್ವಿಜ್ಞಾನವನ್ನು ಕಲುಷಿತಗೊಳಿಸುವುದನ್ನು ತಡೆಯಲು ನೈಟ್ರೈಲ್ ಅಥವಾ ಲ್ಯಾಟೆಕ್ಸ್ ಕೈಗವಸುಗಳನ್ನು ಬಳಸಿ.

ನಿಯಂತ್ರಿತ ಪರಿಸರ

ಸ್ವಚ್ಛವಾದ ಕೋಣೆಯಲ್ಲಿ ಅಥವಾ ಧೂಳು ನಿಯಂತ್ರಿತ ಪ್ರದೇಶದಲ್ಲಿ ಕೆಲಸ ಮಾಡಿ. ಸೂಕ್ಷ್ಮವಾದ ಧೂಳಿನ ಕಣಗಳು ಸಹ ಕಿರಣದ ಗುಣಮಟ್ಟವನ್ನು ಕುಗ್ಗಿಸಬಹುದು.

ಸ್ಥಿರ ಶೇಖರಣೆ ಮತ್ತು ಗಾಳಿಯಲ್ಲಿನ ಕಣಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು 40% ಮತ್ತು 60% ನಡುವೆ ಆರ್ದ್ರತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಿ.

ನಿಮ್ಮ ಕಾರ್ಯಸ್ಥಳವನ್ನು ಸಂಘಟಿಸಿ

ಸ್ಕ್ರೂಗಳು, ಸ್ಪ್ರಿಂಗ್ಗಳು ಮತ್ತು ಸಣ್ಣ ಭಾಗಗಳಿಗಾಗಿ ಲೇಬಲ್ ಮಾಡಿದ ಟ್ರೇಗಳು ಅಥವಾ ಪಾತ್ರೆಗಳನ್ನು ಹಾಕಿ.

ತಯಾರಕರ ದಸ್ತಾವೇಜನ್ನು ಮತ್ತು ಟಾರ್ಕ್ ವಿಶೇಷಣಗಳನ್ನು ತಲುಪುವಂತೆ ಇರಿಸಿ.

ಡಿಸ್ಅಸೆಂಬಲ್ ಮತ್ತು ಆರಂಭಿಕ ತಪಾಸಣೆ

ರಕ್ಷಣಾತ್ಮಕ ಕಿಟಕಿ ಮತ್ತು ನಳಿಕೆಯನ್ನು ತೆಗೆದುಹಾಕಿ

ನಿಮ್ಮ ಯಂತ್ರದ ಸೇವಾ ಕೈಪಿಡಿಯನ್ನು ಅನುಸರಿಸಿ, ನಳಿಕೆಯ ಅಡಾಪ್ಟರ್ನಲ್ಲಿರುವ ಉಳಿಸಿಕೊಳ್ಳುವ ಸ್ಕ್ರೂಗಳನ್ನು ಸಡಿಲಗೊಳಿಸಿ ಮತ್ತು ರಕ್ಷಣಾತ್ಮಕ ಕಿಟಕಿಯಿಂದ ಜಾರಿಸಿ.

ಈ ಭಾಗಗಳನ್ನು ಸ್ವಚ್ಛವಾದ, ಲಿಂಟ್-ಮುಕ್ತ ಮೇಲ್ಮೈ ಮೇಲೆ ಪಕ್ಕಕ್ಕೆ ಇರಿಸಿ.

ಲೇಸರ್ ಹೆಡ್ ಹೌಸಿಂಗ್ ತೆರೆಯಿರಿ

ವಸತಿ ಫಾಸ್ಟೆನರ್ಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ಹಿಂದಕ್ಕೆ ತೆಗೆದುಹಾಕಿ, ಅವುಗಳ ಸ್ಥಳ ಮತ್ತು ಉದ್ದಗಳನ್ನು ಗಮನಿಸಿ.

ಆಂತರಿಕ ದೃಗ್ವಿಜ್ಞಾನವನ್ನು ಬಹಿರಂಗಪಡಿಸಲು ವಸತಿ ಕವರ್ ಅನ್ನು ಮೇಲಕ್ಕೆತ್ತಿ.

ದೃಗ್ವಿಜ್ಞಾನದ ದೃಶ್ಯ ಪರಿಶೀಲನೆ

ಗಾಜಿನ ಮೇಲ್ಮೈಗಳಲ್ಲಿ ಗೀರುಗಳು, ಹೊಂಡಗಳು ಅಥವಾ ಚಿಪ್ಸ್

ಬಣ್ಣ ಮಾಸುವಿಕೆ ಅಥವಾ ಸುಟ್ಟ ಗುರುತುಗಳು ಅಧಿಕ ಬಿಸಿಯಾಗುವುದನ್ನು ಸೂಚಿಸುತ್ತವೆ.

ಸಡಿಲವಾದ ಮೌಂಟ್ಗಳು ಅಥವಾ ತಪ್ಪಾಗಿ ಜೋಡಿಸಲಾದ ಬ್ರಾಕೆಟ್ಗಳು

ಈ ಕೆಳಗಿನ ಲಕ್ಷಣಗಳಿಗಾಗಿ ಲೆನ್ಸ್ಗಳು, ಕನ್ನಡಿಗಳು ಮತ್ತು ಫೈಬರ್ ಮುಕ್ತಾಯವನ್ನು ಪರೀಕ್ಷಿಸಿ:

ಯಾಂತ್ರಿಕ ಘಟಕಗಳನ್ನು ಪರಿಶೀಲಿಸಿ

ಸ್ಪ್ರಿಂಗ್ಗಳು, ಒ-ರಿಂಗ್ಗಳು ಮತ್ತು ಸೀಲ್ಗಳಲ್ಲಿ ಬಿರುಕುಗಳು ಅಥವಾ ಕಂಪ್ರೆಷನ್ ಸೆಟ್ ಇದೆಯೇ ಎಂದು ಪರೀಕ್ಷಿಸಿ.

ಹೊಂದಾಣಿಕೆ ಸ್ಕ್ರೂಗಳು ಮುಕ್ತವಾಗಿ ಚಲಿಸುತ್ತವೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಿ ಆದರೆ ಹೊಂದಿಸಿದಾಗ ಅವುಗಳ ಸ್ಥಾನವನ್ನು ಹಿಡಿದುಕೊಳ್ಳಿ.

ನಿರ್ಣಾಯಕ ಭಾಗಗಳ ಶುಚಿಗೊಳಿಸುವಿಕೆ ಮತ್ತು ಬದಲಿ

ಆಪ್ಟಿಕಲ್ ಶುಚಿಗೊಳಿಸುವ ವಿಧಾನ

ತಯಾರಕರು ಅನುಮೋದಿಸಿದ, ಶೇಷ-ಮುಕ್ತ ಶುಚಿಗೊಳಿಸುವ ದ್ರವ ಮತ್ತು ಲಿಂಟ್-ಮುಕ್ತ ಸ್ವ್ಯಾಬ್ಗಳನ್ನು ಮಾತ್ರ ಬಳಸಿ.

ಪ್ರತಿಯೊಂದು ಆಪ್ಟಿಕಲ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸ್ವ್ಯಾಬ್ ಅನ್ನು ನಿಧಾನವಾಗಿ ಒರೆಸಿ ಮತ್ತು ಸುತ್ತಿಕೊಳ್ಳಿ; ಹಿಂದಕ್ಕೆ ಮತ್ತು ಮುಂದಕ್ಕೆ ಒರೆಸುವುದನ್ನು ತಪ್ಪಿಸಿ, ಇದು ಕಣಗಳನ್ನು ಲೇಪನದೊಳಗೆ ಪುಡಿಮಾಡಬಹುದು.

ಸವೆದ ಘಟಕಗಳನ್ನು ಬದಲಾಯಿಸುವುದು

ರಕ್ಷಣಾತ್ಮಕ ವಿಂಡೋ: ಸ್ಪಷ್ಟತೆ 90% ಕ್ಕಿಂತ ಕಡಿಮೆಯಾದಾಗ ಅಥವಾ ವರ್ಧನೆಯ ಅಡಿಯಲ್ಲಿ ನೀವು ಹೊಂಡಗಳನ್ನು ಕಂಡಾಗ ಅದನ್ನು ವಿನಿಮಯ ಮಾಡಿಕೊಳ್ಳಿ.

ನಳಿಕೆ ಮತ್ತು O-ಉಂಗುರಗಳು: ನಿಮ್ಮ ಅಪೇಕ್ಷಿತ ಕೆರ್ಫ್ ಅಗಲಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗುವ ಹೊಸ ನಳಿಕೆಗಳನ್ನು ಸ್ಥಾಪಿಸಿ ಮತ್ತು ಸ್ಥಿರವಾದ ಸಹಾಯಕ ಅನಿಲ ಒತ್ತಡವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಎಲ್ಲಾ ಸೀಲ್ಗಳನ್ನು ಬದಲಾಯಿಸಿ.

ಫೈಬರ್ ಟರ್ಮಿನೇಟರ್ (ಅನ್ವಯಿಸಿದರೆ): ಕನೆಕ್ಟರ್ ತುದಿಗಳು ಸುಟ್ಟ ಗುರುತುಗಳು ಅಥವಾ ಸ್ವಚ್ಛಗೊಳಿಸಲಾಗದ ಶಿಲಾಖಂಡರಾಶಿಗಳನ್ನು ತೋರಿಸಿದರೆ, ಬೀಮ್ ಅವನತಿಯನ್ನು ತಡೆಗಟ್ಟಲು ಟರ್ಮಿನೇಟರ್ ಅನ್ನು ಬದಲಾಯಿಸಿ.

ಉಪಘಟಕಗಳನ್ನು ಮತ್ತೆ ಜೋಡಿಸಿ

ಸ್ವಚ್ಛಗೊಳಿಸಿದ ಅಥವಾ ಹೊಸ ಪ್ರತಿಯೊಂದು ಭಾಗವನ್ನು ತೆಗೆದುಹಾಕುವಿಕೆಯ ಹಿಮ್ಮುಖ ಕ್ರಮದಲ್ಲಿ ಪುನಃ ಸ್ಥಾಪಿಸಿ.

ಮೊದಲು ಹ್ಯಾಂಡ್-ಥ್ರೆಡ್ ಫಾಸ್ಟೆನರ್ಗಳನ್ನು ಲಘುವಾಗಿ ಹಾಕಿ, ನಂತರ ಅತಿಯಾದ ಸಂಕೋಚನ ಅಥವಾ ವಾರ್ಪಿಂಗ್ ಅನ್ನು ತಪ್ಪಿಸಲು ತಯಾರಕರ ನಿರ್ದಿಷ್ಟತೆಗೆ ಅನುಗುಣವಾಗಿ ಟಾರ್ಕ್ ಮಾಡಿ.

ಫೈಬರ್ ಲೇಸರ್ ನಿಖರ ಜೋಡಣೆ ಹಂತಗಳು

ಕಡಿಮೆ-ಶಕ್ತಿಯ ಬೀಮ್ ಪರಿಶೀಲನೆ

ಲೇಸರ್ ಅನ್ನು ಕಡಿಮೆ-ಶಕ್ತಿಯ ಮೋಡ್ಗೆ ಬದಲಾಯಿಸಿ (ಸಾಮಾನ್ಯವಾಗಿ ಪೂರ್ಣ ಔಟ್ಪುಟ್ನ 10% ಕ್ಕಿಂತ ಕಡಿಮೆ).

ಕಿರಣದ ಸ್ಥಾನವನ್ನು ಬಹಿರಂಗಪಡಿಸಲು ಉದ್ದೇಶಿತ ಫೋಕಲ್ ಪ್ಲೇನ್ನಲ್ಲಿ ಹಿಡಿದಿರುವ ಲೇಸರ್ ಗುರಿ ಕಾರ್ಡ್ಗೆ ಸಣ್ಣ ಪಲ್ಸ್ ಅನ್ನು ಹಾರಿಸಿ.

ಕನ್ನಡಿ ಕೋನಗಳನ್ನು ಹೊಂದಿಸುವುದು

ಫೈಬರ್ ನಿರ್ಗಮನದಿಂದ ಪ್ರಾರಂಭಿಸಿ, ಮೊದಲ ಕನ್ನಡಿಯ ಹೊಂದಾಣಿಕೆ ಸ್ಕ್ರೂಗಳನ್ನು ಪತ್ತೆ ಮಾಡಿ.

ಕಾರ್ಡ್ನಲ್ಲಿ ಬೀಮ್ ಸ್ಪಾಟ್ ಶಿಫ್ಟ್ ಅನ್ನು ಗಮನಿಸಿ, ಫೈನ್-ಹೊಂದಾಣಿಕೆ ನಾಬ್ಗಳನ್ನು ಬಹಳ ಸಣ್ಣ ಏರಿಕೆಗಳಲ್ಲಿ ತಿರುಗಿಸಿ. ಸರಪಳಿಯಲ್ಲಿ ಮುಂದಿನ ಕನ್ನಡಿಗೆ ಚಲಿಸುವ ಮೊದಲು ಸ್ಪಾಟ್ ಅನ್ನು ಮಧ್ಯದಲ್ಲಿ ಇರಿಸಿ.

ಈ "ಟ್ವೀಕ್ ಮತ್ತು ಚೆಕ್" ಪ್ರಕ್ರಿಯೆಯನ್ನು ಎಲ್ಲಾ ಮಧ್ಯಂತರ ಕನ್ನಡಿಗಳ ಮೂಲಕ ಆ ಸ್ಥಳವು ಸ್ಥಿರವಾಗಿ ಉಳಿಯುವವರೆಗೆ ಪುನರಾವರ್ತಿಸಿ.

ಫೋಕಸ್ ಲೆನ್ಸ್ ಅನ್ನು ಹೊಂದಿಸುವುದು

ಲೆನ್ಸ್ ಜೋಡಣೆಯನ್ನು ಕೆಲಸದ ಮೇಲ್ಮೈಯಿಂದ ಹತ್ತಿರ ಅಥವಾ ದೂರ ಸರಿಸಲು ಫೋಕಸ್ ರಿಂಗ್ ಅನ್ನು ತಿರುಗಿಸಿ.

ನಿಮ್ಮ ಗುರಿ ಕಾರ್ಡ್ನಲ್ಲಿ ಚಿಕ್ಕದಾದ, ಪ್ರಕಾಶಮಾನವಾದ ಸ್ಥಳವನ್ನು ಸಾಧಿಸುವುದು; ಇದು ನಿಜವಾದ ಗಮನವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ಸೂಕ್ತ ಸ್ಥಾನ ಕಂಡುಬಂದ ನಂತರ ಫೋಕಸ್ ರಿಂಗ್ ಅನ್ನು ಸ್ಥಳದಲ್ಲಿ ಲಾಕ್ ಮಾಡಿ.

ಪರಿಶೀಲನೆ ಕಡಿತಗಳು

ತೆಳುವಾದ ಲೋಹದ ಗೇಜ್ ಅಥವಾ ಪ್ರಮಾಣೀಕೃತ ಪರೀಕ್ಷಾ ತಟ್ಟೆಯಲ್ಲಿ ಪರೀಕ್ಷಾ ಕಟ್ ಮಾಡಿ.

ಕಟ್ ನ ಅಗಲ, ಅಂಚಿನ ಚೌಕಾಕಾರದ ಮತ್ತು ಡ್ರಾಸ್ ರಚನೆಯನ್ನು ಪರೀಕ್ಷಿಸಿ. ಕತ್ತರಿಸಿದ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಷ್ಕರಿಸಲು ಸಣ್ಣ ಕಿರಣದ ಹೊಂದಾಣಿಕೆಗಳು ಬೇಕಾಗಬಹುದು.

ಅಂತಿಮ ಪರಿಶೀಲನೆಗಳು ಮತ್ತು ದಸ್ತಾವೇಜೀಕರಣ

ಸೋರಿಕೆ ಮತ್ತು ಸೀಲ್ ಪರೀಕ್ಷೆ

ಕೂಲಿಂಗ್ ಮತ್ತು ಗ್ಯಾಸ್ ಲೈನ್ಗಳನ್ನು ಮತ್ತೆ ಸಂಪರ್ಕಿಸಿ, ನಂತರ ಕೆಲಸದ ಮಟ್ಟಕ್ಕೆ ಒತ್ತಡ ಹೇರಿ.

ಸೀಲುಗಳು ಮತ್ತು ಫಿಟ್ಟಿಂಗ್ಗಳ ಸುತ್ತಲೂ ನೀರು ಅಥವಾ ಅನಿಲ ಸೋರಿಕೆಯನ್ನು ನೋಡಿ.

ವಿದ್ಯುತ್ ಉತ್ಪಾದನೆಯ ಮಾಪನ

ಮಾಪನಾಂಕ ನಿರ್ಣಯಿಸಿದ ವಿದ್ಯುತ್ ಮೀಟರ್ ಬಳಸಿ, ಪೂರ್ಣ-ಶಕ್ತಿಯ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ನಳಿಕೆಯ ತುದಿಯಲ್ಲಿ ಔಟ್ಪುಟ್ ಶಕ್ತಿಯನ್ನು ದಾಖಲಿಸಿ.

ಕಾರ್ಖಾನೆಯ ಮೂಲ ಮೌಲ್ಯಗಳಿಗೆ ಹೋಲಿಸಿದರೆ; ಗಮನಾರ್ಹ ಕುಸಿತವು ಮತ್ತಷ್ಟು ಶುಚಿಗೊಳಿಸುವಿಕೆ ಅಥವಾ ಘಟಕ ಬದಲಿಯನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ದಾಖಲೆ ನಿರ್ವಹಣೆ

ನಿಮ್ಮ ನಿರ್ವಹಣಾ ದಾಖಲೆಗಳಲ್ಲಿ ಅಂತಿಮ ಕನ್ನಡಿ ಸ್ಕ್ರೂ ಸ್ಥಾನಗಳು, ಫೋಕಸ್ ಲೆನ್ಸ್ ಸೆಟ್ಟಿಂಗ್ ಮತ್ತು ಪವರ್ ಮೀಟರ್ ರೀಡಿಂಗ್ ಅನ್ನು ಲಾಗ್ ಮಾಡಿ.

ಭವಿಷ್ಯದ ಉಲ್ಲೇಖಕ್ಕಾಗಿ ದಿನಾಂಕ, ಒಟ್ಟು ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯ ಮತ್ತು ತಂತ್ರಜ್ಞರ ಮೊದಲಕ್ಷರಗಳನ್ನು ಸೇರಿಸಿ.

ನಿರ್ವಹಣೆ ಮಧ್ಯಂತರ ಶಿಫಾರಸುಗಳು

ಬೆಳಕಿನ ಸೇವೆ (ದೃಶ್ಯ ತಪಾಸಣೆ, ರಕ್ಷಣಾತ್ಮಕ ಕಿಟಕಿ ವಿನಿಮಯ): ಪ್ರತಿ 250–500 ಕಾರ್ಯಾಚರಣಾ ಗಂಟೆಗಳಿಗೊಮ್ಮೆ

ಪೂರ್ಣ ಪುನರ್ನಿರ್ಮಾಣ ಮತ್ತು ಜೋಡಣೆ: ಪ್ರತಿ 1,000 ಕಾರ್ಯಾಚರಣಾ ಗಂಟೆಗಳಿಗೊಮ್ಮೆ ಅಥವಾ ಕತ್ತರಿಸುವಿಕೆಯ ಗುಣಮಟ್ಟ ಕುಸಿದರೆ ಅದಕ್ಕಿಂತ ಮುಂಚೆಯೇ.

ತುರ್ತು ಸೇವೆ: ಯಾವುದೇ ಹಠಾತ್ ಬೀಮ್ ಪವರ್ ನಷ್ಟ, ಅಸಮಂಜಸ ದಹನ, ಅಥವಾ ಅನಿರೀಕ್ಷಿತ ಬೀಮ್ ವೇಂಡರ್

ತಪ್ಪಿಸಬೇಕಾದ ಸಾಮಾನ್ಯ ತಪ್ಪುಗಳು

⚠️ ಟಾರ್ಕ್ ಓವರ್ಕಿಲ್: ನಳಿಕೆಯ ಮುಚ್ಚಳಗಳು 35N·m ಗಿಂತ ಹೆಚ್ಚು ಬಿಗಿಗೊಳಿಸಿದಾಗ ದಾರವು ಗಟ್ಟಿಯಾಗುತ್ತದೆ;

⚠️ ಸ್ಥಿರ ಅಜ್ಞಾನ: ESD ಗಾಲ್ವೋ ಮೋಟಾರ್ಗಳನ್ನು ಹುರಿಯಬಹುದು ($2,100 ಬದಲಿ);

⚠️ ಗ್ಯಾಸ್ ಮಿಕ್ಸ್ಅಪ್ಗಳು: ಅಲ್ಯೂಮಿನಿಯಂ ಕಟ್ಗಳಿಗೆ O₂ ಬದಲಿಗೆ N₂ ಬಳಸುವುದರಿಂದ ಕಲ್ಮಶಗಳು 70% ರಷ್ಟು ಹೆಚ್ಚಾಗುತ್ತವೆ.

ಈ ವಿವರವಾದ ಹಂತಗಳನ್ನು ಅನುಸರಿಸುವ ಮೂಲಕ, ನಿಮ್ಮ ಫೈಬರ್ ಲೇಸರ್ ಹೆಡ್ ಗರಿಷ್ಠ ಕಾರ್ಯಕ್ಷಮತೆಯಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ, ಕ್ಲೀನ್ ಕಟ್ಗಳು, ಸ್ಥಿರವಾದ ವಿದ್ಯುತ್ ಉತ್ಪಾದನೆ ಮತ್ತು ವಿಸ್ತೃತ ಸೇವಾ ಜೀವನವನ್ನು ನೀಡುತ್ತದೆ ಎಂದು ನೀವು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುತ್ತೀರಿ. ನಿಯಮಿತ ಆರೈಕೆಯು ನಿಮ್ಮ ಹೂಡಿಕೆಯನ್ನು ರಕ್ಷಿಸುವುದಲ್ಲದೆ, ಫೈಬರ್ ಲೇಸರ್ ವ್ಯವಸ್ಥೆಗಳಿಗೆ ಸ್ಪರ್ಧಾತ್ಮಕ ಅಂಚನ್ನು ನೀಡುವ ನಿಖರತೆ ಮತ್ತು ವೇಗವನ್ನು ಸಹ ನಿರ್ವಹಿಸುತ್ತದೆ.

ನೀವೇ ಮಾಡಿಕೊಳ್ಳುವ ನಿರ್ವಹಣೆಯು ವೆಚ್ಚವನ್ನು ಉಳಿಸುತ್ತದೆಯಾದರೂ, ವೃತ್ತಿಪರ ಸಹಾಯವನ್ನು ಈ ಕೆಳಗಿನ ಸಂದರ್ಭಗಳಲ್ಲಿ ಪಡೆಯಿರಿ:

ಬೀಮ್ ಪ್ರೊಫೈಲ್ >10% TEM01 ವಿಷಯವನ್ನು ತೋರಿಸುತ್ತದೆ

ಕೊಲಿಮೇಷನ್ ಹೊಂದಾಣಿಕೆಯು OEM ವ್ಯಾಪ್ತಿಯ 15% ಮೀರಿದೆ.

ಪುನರ್ನಿರ್ಮಾಣದ ನಂತರ ವಾಟರ್ ಚಿಲ್ಲರ್ ದೋಷ ಸಂಕೇತಗಳು ಮುಂದುವರಿಯುತ್ತವೆ

ತಜ್ಞರ ಸಹಾಯ ಬೇಕೇ?

ನಮ್ಮ ISA 61400-ಪ್ರಮಾಣೀಕೃತ ತಂತ್ರಜ್ಞರು ಉಪ-ಮೇಲ್ಮೈ ರೋಗನಿರ್ಣಯಕ್ಕಾಗಿ ಹಂತ ಹಂತದ ಅರೇ ಅಲ್ಟ್ರಾಸಾನಿಕ್ ಪರೀಕ್ಷೆ (PAUT) ಅನ್ನು ಬಳಸುತ್ತಾರೆ. ಅದೇ ದಿನದ ಲೇಸರ್ ಹೆಡ್ ಆಪ್ಟಿಮೈಸೇಶನ್ಗಾಗಿ [ನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಿ] ಅಥವಾ ನಮ್ಮ ಉಚಿತ ಫೈಬರ್ ಲೇಸರ್ ನಿರ್ವಹಣೆ ಪರಿಶೀಲನಾಪಟ್ಟಿ PDF ಅನ್ನು ಡೌನ್ಲೋಡ್ ಮಾಡಿ.