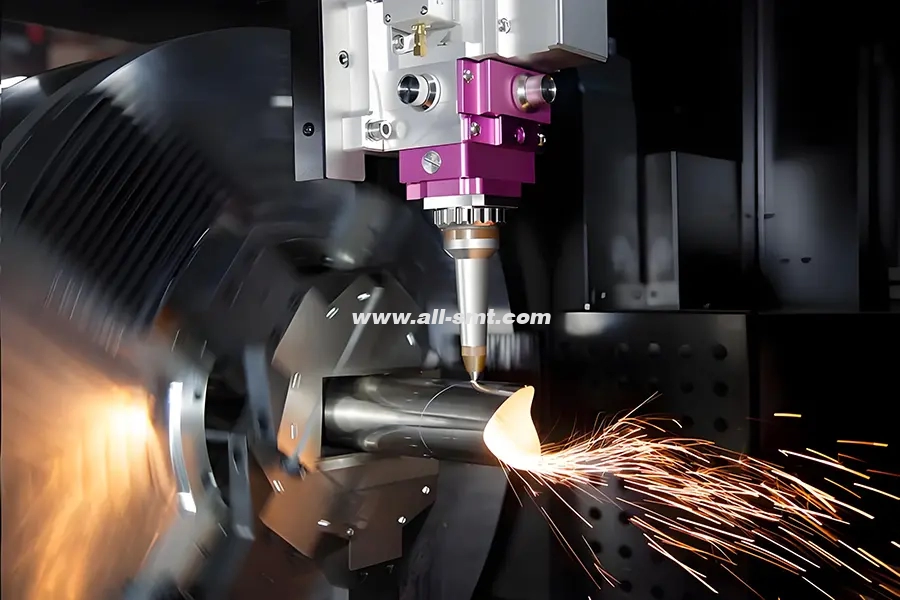

W pełnym wyzwań świecie przemysłowego cięcia laserowego, niewspółosiowośćlaser światłowodowygłowica może kosztować producentów tysiące przestojów i marnotrawstwa materiałów. Niezależnie od tego, czy konserwujesz 6-kilowatowego konia roboczego, czy rozwiązujesz problemy z nowym systemem 20-kilowatowym, opanowanie przebudowy i ustawienia głowicy lasera światłowodowego ma kluczowe znaczenie dla utrzymania precyzji na poziomie mikronów. Ten kompleksowy przewodnik rozkłada proces na czynniki pierwsze, wykorzystując sprawdzone w branży metody zgodne z normami ISO 13694.

Czym jest odbudowa i ustawienie głowicy laserem światłowodowym?

„Fiber Laser Head Rebuild” odnosi się do całkowitego demontażu, inspekcji, czyszczenia i wymiany zużytych podzespołów wewnątrz głowicy tnącej lasera światłowodowego. „Wyrównanie” oznacza precyzyjne wyregulowanie optyki wewnętrznej, aby wiązka lasera poruszała się prosto, prawidłowo się skupiała i zapewniała maksymalną moc cięcia.

Dlaczego warto przebudować i wyregulować głowicę laserową?

Przywróć jakość cięcia

Z czasem elementy optyczne mogą się przesuwać lub ulegać zanieczyszczeniu, powodując szersze nacięcia, nadmiar żużlu i słabe wykończenie krawędzi. Odbudowa i wyrównanie przywracają ostre, czyste cięcia.

Maksymalizuj transfer mocy

Niewłaściwie ustawione lustra lub brudna optyka marnują energię wiązki. Prawidłowe ustawienie zapewnia, że większa moc dociera do obrabianego przedmiotu.

Przedłuż żywotność podzespołów

Wymiana ochronnych okienek, dysz i uszczelek zapobiega powstawaniu gorących punktów i zanieczyszczeń, zapobiegając przedwczesnym uszkodzeniom.

Zmniejsz koszty długoterminowe

Rutynowe remonty są znacznie tańsze niż wymiana całej głowicy lasera lub przestoje maszyny spowodowane nagłymi awariami.

Środki ostrożności i przygotowanie

Zanim zaczniesz, wykonaj poniższe czynności dotyczące bezpieczeństwa i konfiguracji:

Wyłączenie zasilania i chłodzenia

Wyłącz główne zasilanie maszyny i odłącz zasilanie elektryczne.

Odizoluj i zredukuj ciśnienie w obwodzie chłodzenia, aby zapobiec wyciekom podczas odłączania przewodów.

Sprzęt ochronny

Należy nosić okulary ochronne z filtrem laserowym, dostosowane do długości fali lasera.

Aby zapobiec zanieczyszczeniu elementów optycznych olejami pochodzącymi ze skóry, należy używać rękawiczek nitrylowych lub lateksowych.

Kontrolowane środowisko

Pracuj w czystym pomieszczeniu lub obszarze kontrolowanym pod względem zapylenia. Nawet drobne cząsteczki pyłu mogą pogorszyć jakość wiązki.

Utrzymuj wilgotność powietrza na poziomie od 40% do 60%, aby ograniczyć gromadzenie się ładunków elektrostatycznych i cząstek unoszących się w powietrzu.

Zorganizuj swoją przestrzeń roboczą

Przygotuj opisane tacki lub pojemniki na śrubki, sprężyny i małe części.

Przechowuj dokumentację producenta i specyfikacje momentu obrotowego w zasięgu ręki.

Demontaż i wstępna inspekcja

Zdejmij okienko ochronne i dyszę

Postępując zgodnie z instrukcją serwisową maszyny, poluzuj śruby mocujące adapter dyszy i zsuń okienko ochronne.

Odłóż te części na czystą, wolną od włókien powierzchnię.

Otwórz obudowę głowicy laserowej

Ostrożnie wykręć elementy mocujące obudowę, zwracając uwagę na ich położenie i długość.

Podnieś pokrywę obudowy, aby odsłonić wewnętrzną optykę.

Wizualna kontrola optyki

Rysy, wżery lub odpryski na powierzchniach szklanych

Przebarwienia lub ślady przypalenia wskazujące na przegrzanie

Luźne mocowania lub nieprawidłowo ustawione wsporniki

Sprawdź soczewki, lustra i zakończenia światłowodów pod kątem oznak:

Sprawdź elementy mechaniczne

Sprawdź sprężyny, pierścienie uszczelniające i uszczelki pod kątem pęknięć lub odkształceń trwałych.

Sprawdź, czy śruby regulacyjne poruszają się swobodnie, ale pozostają w swojej pozycji po ustawieniu.

Czyszczenie i wymiana krytycznych części

Procedura czyszczenia optycznego

Stosuj wyłącznie zatwierdzone przez producenta płyny czyszczące bez pozostałości oraz niestrzępiące się waciki.

Delikatnie przecieraj i przesuwaj wacik po każdej powierzchni optycznej; unikaj pocierania w przód i w tył, ponieważ może to powodować wcieranie cząstek w powłokę.

Wymiana zużytych podzespołów

Okienko ochronne: Wymień, gdy przejrzystość spadnie poniżej 90% lub jeśli w powiększeniu zauważysz wżery.

Dysza i pierścienie uszczelniające: Zamontuj nowe dysze dopasowane do żądanej szerokości szczeliny i wymień wszystkie uszczelki, aby utrzymać stabilne ciśnienie gazu wspomagającego.

Terminator światłowodowy (jeśli dotyczy): Jeśli na końcach złącza znajdują się ślady przypaleń lub zanieczyszczenia, których nie można wyczyścić, należy wymienić terminator, aby zapobiec degradacji wiązki.

Ponowne złożenie podzespołów

Zainstaluj ponownie każdą wyczyszczoną lub nową część w kolejności odwrotnej do kolejności demontażu.

Najpierw należy delikatnie dokręcić ręcznie elementy mocujące, a następnie dokręcić je zgodnie ze specyfikacją producenta, aby uniknąć nadmiernego ściskania lub odkształcania.

Kroki precyzyjnego wyrównywania laserem światłowodowym

Weryfikacja wiązki o małej mocy

Przełącz laser w tryb niskiego poboru mocy (zwykle poniżej 10% pełnej mocy wyjściowej).

Wystrzel krótki impuls laserowy w stronę tarczy laserowej umieszczonej w zamierzonej płaszczyźnie ogniskowej, aby określić położenie wiązki.

Regulacja kątów lusterka

Zaczynając od wyjścia włókna, zlokalizuj śruby regulacyjne pierwszego lustra.

Obróć pokrętła precyzyjnej regulacji w bardzo małych krokach, obserwując przesunięcie punktu wiązki na karcie. Wyśrodkuj punkt przed przejściem do następnego lustra w łańcuchu.

Powtarzaj proces „poprawiania i sprawdzania” w przypadku wszystkich luster pośrednich, aż plamka pozostanie nieruchoma.

Ustawianie soczewki ogniskującej

Obróć pierścień ostrości, aby przybliżyć lub oddalić zespół soczewek od powierzchni roboczej.

Twoim celem jest osiągnięcie najmniejszego, najjaśniejszego punktu na karcie; to wskazuje na prawdziwe skupienie.

Po znalezieniu optymalnej pozycji zablokuj pierścień ostrości.

Cięcia weryfikacyjne

Wykonaj cięcie próbne na cienkiej blasze lub znormalizowanej płytce testowej.

Sprawdź szerokość szczeliny, prostopadłość krawędzi i powstawanie żużlu. Mogą być konieczne drobne regulacje belki w celu udoskonalenia jakości cięcia.

Kontrole końcowe i dokumentacja

Test szczelności i uszczelnienia

Podłącz ponownie przewody chłodzące i gazowe, a następnie zwiększ ciśnienie do poziomu roboczego.

Sprawdź, czy nie ma wycieków wody lub gazu wokół uszczelek i złączek.

Pomiar mocy wyjściowej

Za pomocą skalibrowanego miernika mocy zmierz energię wyjściową na końcówce dyszy w warunkach pełnej mocy.

Porównaj z wartościami fabrycznymi; znaczny spadek sugeruje konieczność dalszego czyszczenia lub wymiany podzespołu.

Prowadzenie dokumentacji

Zanotuj ostateczne położenie śrub lustra, ustawienie soczewki ustawiającej ostrość i odczyty miernika mocy w rejestrze konserwacji.

Podaj datę, całkowitą liczbę godzin pracy i inicjały technika do wykorzystania w przyszłości.

Zalecenia dotyczące okresów konserwacji

Przegląd świetlny (kontrola wizualna, wymiana szyby ochronnej): co 250–500 godzin pracy

Pełna przebudowa i wyrównanie: co 1000 godzin pracy lub wcześniej, jeśli jakość cięcia ulegnie pogorszeniu

Usługa awaryjna: nagła utrata mocy wiązki, niespójny zapłon lub nieoczekiwane wahania wiązki

Typowe błędy, których należy unikać

⚠️ Nadmierny moment obrotowy: nakrętki dysz dokręcone >35 N·m powodują zacieranie się gwintów;

⚠️ Niewiedza na temat ładunków elektrostatycznych: ESD może spalić silniki Galvo (wymiana za 2100 USD);

⚠️ Mieszanki gazowe: Użycie N₂ zamiast O₂ przy skrawaniu aluminium zwiększa ilość żużlu o 70%.

Postępując zgodnie z tymi szczegółowymi krokami, zapewnisz, że głowica lasera światłowodowego będzie działać z maksymalną wydajnością, zapewniając czyste cięcia, stałą moc wyjściową i wydłużony okres eksploatacji. Regularna konserwacja nie tylko zabezpiecza Twoją inwestycję, ale także utrzymuje precyzję i prędkość, które dają systemom laserów światłowodowych przewagę konkurencyjną.

Chociaż samodzielne wykonywanie prac konserwacyjnych pozwala zaoszczędzić pieniądze, zwróć się o pomoc do profesjonalisty, jeśli:

Profil wiązki pokazuje >10% zawartości TEM01

Regulacja kolimacji przekracza 15% zakresu OEM

Kody błędów chłodziarki wody utrzymują się po odbudowie

Potrzebujesz pomocy eksperta?

Nasi technicy z certyfikatem ISA 61400 wykorzystują testowanie ultradźwiękowe z wykorzystaniem układu fazowanego (PAUT) do diagnostyki podpowierzchniowej. [Skontaktuj się z nami], aby tego samego dnia zoptymalizować głowicę laserową lub pobrać naszą bezpłatną listę kontrolną konserwacji lasera światłowodowego w formacie PDF.