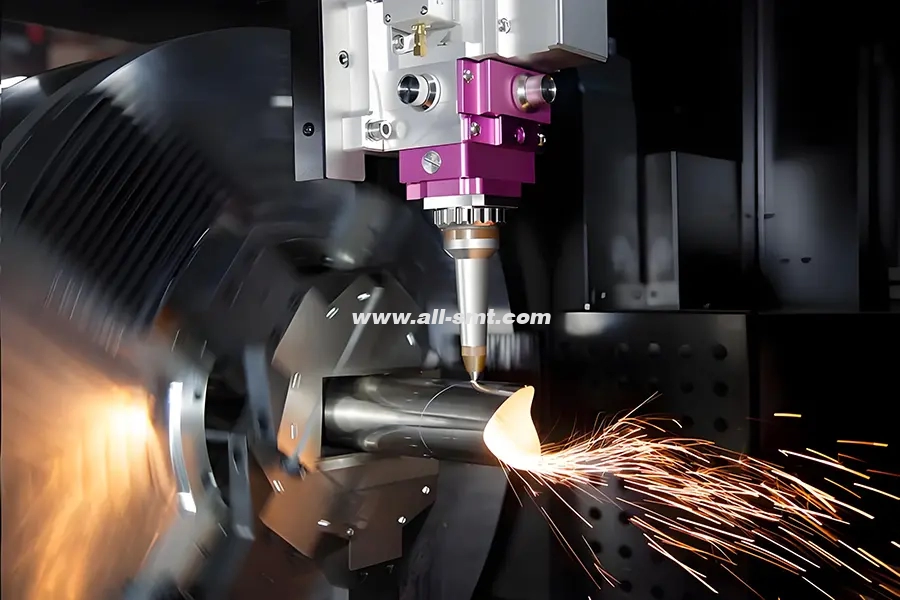

No mundo de alto risco do corte a laser industrial, um desalinhamentolaser de fibraA reconstrução e o alinhamento de cabeçotes de laser de fibra podem custar aos fabricantes milhares de dólares em tempo de inatividade e desperdício de material. Seja para a manutenção de um equipamento de 6 kW ou para a solução de problemas de um novo sistema de 20 kW, dominar a reconstrução e o alinhamento de cabeçotes de laser de fibra é fundamental para manter a precisão em nível de mícron. Este guia abrangente detalha o processo usando métodos comprovados pela indústria e em conformidade com as normas ISO 13694.

O que é reconstrução e alinhamento de cabeçotes de laser de fibra?

"Reconstrução da Cabeça do Laser de Fibra" refere-se à desmontagem completa, inspeção, limpeza e substituição de componentes desgastados dentro de uma cabeça de corte a laser de fibra. "Alinhamento" significa ajustar com precisão a óptica interna para que o feixe de laser se desloque em linha reta, focalize corretamente e forneça a máxima potência de corte.

Por que reconstruir e alinhar seu cabeçote de laser?

Restaurar a qualidade do corte

Com o tempo, os elementos ópticos podem se deslocar ou ficar contaminados, causando cortes mais largos, excesso de escória e acabamento de borda ruim. A reconstrução e o alinhamento proporcionam cortes precisos e limpos.

Maximizar a transferência de potência

Espelhos desalinhados ou óptica suja desperdiçam energia do feixe. O alinhamento adequado garante que mais potência chegue à sua peça de trabalho.

Prolongar a vida útil dos componentes

A substituição de janelas, bicos e vedações de proteção mantém os pontos quentes e a contaminação afastados, prevenindo danos prematuros.

Reduza os custos de longo prazo

Reconstruções de rotina custam muito menos do que substituir um cabeçote de laser inteiro ou deixar a máquina parada devido a falhas repentinas.

Precauções de segurança e preparação

Antes de começar, siga estas etapas de segurança e configuração:

Desligamento de energia e resfriamento

Desligue a alimentação principal da máquina e bloqueie o fornecimento elétrico.

Isole e despressurize o circuito de resfriamento para evitar vazamentos ao remover as mangueiras.

Equipamento de proteção

Use óculos de segurança adequados ao comprimento de onda do seu laser.

Use luvas de nitrila ou látex para evitar que a oleosidade da sua pele contamine a óptica.

Ambiente Controlado

Trabalhe em uma sala limpa ou em uma área com controle de poeira. Mesmo partículas finas de poeira podem degradar a qualidade do feixe.

Mantenha a umidade entre 40% e 60% para reduzir o acúmulo de eletricidade estática e partículas transportadas pelo ar.

Organize seu espaço de trabalho

Disponha bandejas ou recipientes etiquetados para parafusos, molas e peças pequenas.

Mantenha a documentação do fabricante e as especificações de torque ao seu alcance.

Desmontagem e Inspeção Inicial

Remova a janela protetora e o bico

Seguindo o manual de serviço da sua máquina, afrouxe os parafusos de fixação no adaptador do bico e deslize a janela de proteção.

Coloque essas peças em uma superfície limpa e sem fiapos.

Abra o alojamento da cabeça do laser

Retire cuidadosamente os fixadores do alojamento, anotando suas localizações e comprimentos.

Levante a tampa do compartimento para expor a óptica interna.

Inspeção Visual de Óptica

Arranhões, marcas ou lascas em superfícies de vidro

Descoloração ou marcas de queimadura indicativas de superaquecimento

Montagens soltas ou suportes desalinhados

Examine as lentes, os espelhos e a terminação da fibra em busca de sinais de:

Verifique os componentes mecânicos

Inspecione molas, anéis de vedação e vedações para verificar se há rachaduras ou compressão.

Verifique se os parafusos de ajuste se movem livremente, mas mantêm a posição quando ajustados.

Limpeza e Substituição de Peças Críticas

Procedimento de limpeza óptica

Utilize somente fluidos de limpeza aprovados pelo fabricante, sem resíduos e cotonetes sem fiapos.

Passe o cotonete suavemente sobre cada superfície óptica; evite esfregar para frente e para trás, o que pode desgastar partículas no revestimento.

Substituição de componentes desgastados

Janela de proteção: troque sempre que a clareza cair abaixo de 90% ou se você observar corrosão sob ampliação.

Bico e anéis de vedação: instale novos bicos adequados à largura de corte desejada e substitua todas as vedações para manter a pressão do gás de assistência estável.

Terminador de fibra (se aplicável): se as extremidades do conector apresentarem marcas de queimadura ou detritos que não possam ser limpos, substitua o terminador para evitar degradação do feixe.

Remontar subcomponentes

Reinstale cada peça limpa ou nova na ordem inversa da remoção.

Primeiro, rosqueie levemente os fixadores manualmente e depois aplique torque de acordo com as especificações do fabricante para evitar compressão excessiva ou empenamento.

Etapas de alinhamento de precisão do laser de fibra

Verificação de feixe de baixa potência

Coloque o laser no modo de baixa potência (normalmente menos de 10% da saída total).

Dispare um pulso curto em um cartão de alvo de laser mantido no plano focal pretendido para revelar a posição do feixe.

Ajustando ângulos de espelho

Começando pela saída da fibra, localize os parafusos de ajuste do primeiro espelho.

Gire os botões de ajuste fino em pequenos incrementos, observando o deslocamento do ponto do feixe no cartão. Centralize o ponto antes de passar para o próximo espelho na cadeia.

Repita esse processo de “ajustar e verificar” em todos os espelhos intermediários até que o ponto permaneça estacionário.

Configurando a lente de foco

Gire o anel de foco para aproximar ou afastar o conjunto da lente da superfície de trabalho.

Seu objetivo é atingir o menor e mais brilhante ponto do cartão; isso indica foco verdadeiro.

Trave o anel de foco no lugar quando a posição ideal for encontrada.

Cortes de Verificação

Execute um corte de teste em um medidor de metal fino ou em uma placa de teste padronizada.

Inspecione a largura do corte, a esquadria das bordas e a formação de escória. Pequenos ajustes no feixe podem ser necessários para refinar a qualidade do corte.

Verificações finais e documentação

Teste de vazamento e vedação

Reconecte as linhas de resfriamento e gás e, em seguida, pressurize até os níveis de trabalho.

Procure por vazamentos de água ou gás ao redor de vedações e conexões.

Medição de potência de saída

Usando um medidor de potência calibrado, registre a energia de saída na ponta do bico em condições de potência máxima.

Compare com os valores de referência de fábrica; uma queda significativa sugere limpeza adicional ou substituição de componentes.

Manutenção de registros

Registre as posições finais dos parafusos do espelho, a configuração da lente de foco e a leitura do medidor de potência em seus registros de manutenção.

Inclua a data, o total de horas de operação e as iniciais do técnico para referência futura.

Recomendações de intervalo de manutenção

Serviço leve (inspeção visual, troca de janela de proteção): a cada 250–500 horas de operação

Reconstrução e alinhamento completos: a cada 1.000 horas de operação ou antes, se a qualidade do corte piorar

Serviço de emergência: qualquer perda repentina de potência do feixe, ignição inconsistente ou desvio inesperado do feixe

Erros comuns a evitar

⚠️ Torque excessivo: tampas de bico apertadas >35N·m causam desgaste da rosca;

⚠️ Ignorância estática: ESD pode fritar motores Galvo (substituição de US$ 2.100);

⚠️ Misturas de gases: usar N₂ em vez de O₂ para cortes de alumínio aumenta a escória em 70%.

Seguindo estas etapas detalhadas, você garantirá que seu cabeçote de laser de fibra opere com desempenho máximo, proporcionando cortes precisos, potência consistente e vida útil prolongada. A manutenção regular não só protege seu investimento, como também mantém a precisão e a velocidade que conferem aos sistemas de laser de fibra sua vantagem competitiva.

Embora a manutenção "faça você mesmo" economize custos, procure ajuda profissional se:

O perfil do feixe mostra >10% de conteúdo TEM01

O ajuste de colimação excede 15% da faixa OEM

Os códigos de erro do resfriador de água persistem após a reconstrução

Precisa de assistência especializada?

Nossos técnicos certificados pela ISA 61400 utilizam testes ultrassônicos de matriz faseada (PAUT) para diagnósticos de subsuperfície. [Entre em contato conosco] para otimizar o cabeçote do laser no mesmo dia ou baixe nosso PDF gratuito com a Lista de Verificação de Manutenção do Laser de Fibra.