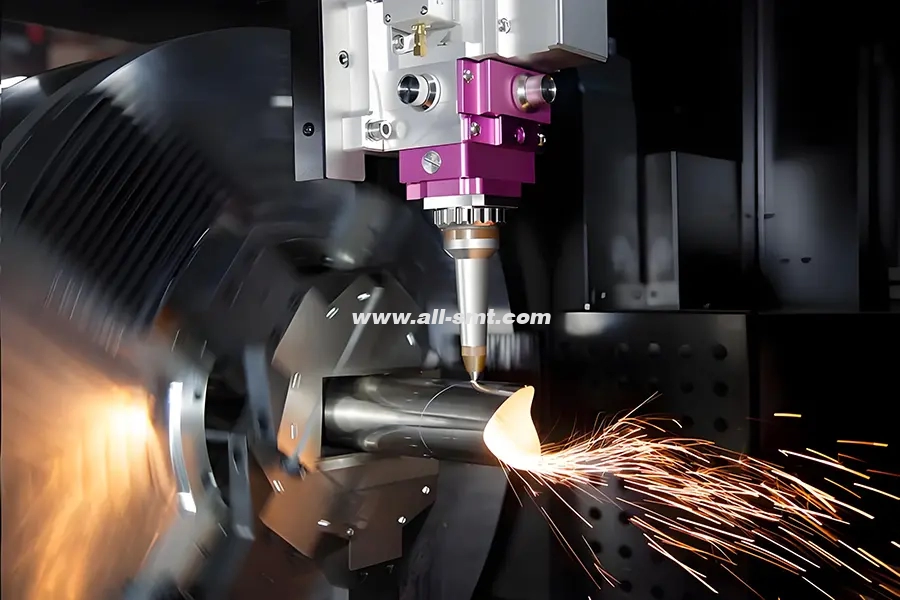

No mundo de alto risco do corte láser industrial, un desalineadoláser de fibraun cabezal láser de fibra pode custar aos fabricantes miles de euros en tempo de inactividade e desperdicio de material. Tanto se estás a manter un equipo de traballo de 6 kW como a solucionar problemas dun novo sistema de 20 kW, dominar a reconstrución e o aliñamento do cabezal láser de fibra é fundamental para manter unha precisión a nivel de micras. Esta guía completa desglosa o proceso empregando métodos probados na industria que cumpren coas normas ISO 13694.

Que é a reconstrución e aliñamento do cabezal do láser de fibra?

"Reconstrución do cabezal láser de fibra" refírese ao desmontaxe, inspección, limpeza e substitución completas dos compoñentes desgastados dentro dun cabezal de corte láser de fibra. "Aliñamento" significa axustar con precisión a óptica interna para que o raio láser viaxe en liña recta, enfoque correctamente e ofreza a máxima potencia de corte.

Por que reconstruír e aliñar o cabezal láser?

Restaurar a calidade de corte

Co tempo, os elementos ópticos poden desprazarse ou contaminarse, o que provoca cortes máis anchos, escoria excesiva e un acabado deficiente dos bordos. A reconstrución e o aliñamento recuperan cortes nítidos e limpos.

Maximizar a transferencia de potencia

Os espellos desalineados ou a óptica sucia desperdician enerxía do feixe. Un aliñamento axeitado garante que chegue máis potencia á peza de traballo.

Prolongar a vida útil dos compoñentes

Substituír as fiestras, as boquillas e os selos protectores mantén a raia os puntos quentes e a contaminación, evitando danos prematuros.

Reducir os custos a longo prazo

As reconstrucións rutineiras custan moito menos que substituír un cabezal láser completo ou que a parada da máquina debido a fallos repentinos.

Precaucións de seguridade e preparación

Antes de comezar, siga estes pasos de seguridade e configuración:

Apagado da alimentación e da refrixeración

Desconecte a alimentación principal da máquina e bloquee o subministro eléctrico.

Illa e despresuriza o circuíto de refrixeración para evitar fugas ao retirar as mangueiras.

Equipo de protección

Use lentes de seguridade con clasificación láser axeitadas para a lonxitude de onda do seu láser.

Use luvas de nitrilo ou látex para evitar que os aceites da súa pel contaminen as ópticas.

Ambiente controlado

Traballa nunha sala limpa ou nunha zona con control de po. Mesmo as partículas finas de po poden degradar a calidade do feixe.

Manteña a humidade entre o 40 % e o 60 % para reducir a acumulación de electricidade estática e as partículas transportadas polo aire.

Organiza o teu espazo de traballo

Coloca bandexas ou recipientes etiquetados para parafusos, resortes e pezas pequenas.

Manteña a documentación do fabricante e as especificacións de torque ao alcance da man.

Desmontaxe e inspección inicial

Retire a xanela protectora e a boquilla

Seguindo o manual de servizo da máquina, afrouxe os parafusos de suxeición do adaptador da boquilla e retire a xanela protectora.

Coloque estas pezas a un lado sobre unha superficie limpa e sen fiapos.

Abrir a carcasa do cabezal láser

Retire con coidado os elementos de fixación da carcasa, observando as súas localizacións e lonxitudes.

Levante a tapa da carcasa para expoñer a óptica interna.

Inspección visual da óptica

Rabuñaduras, buratos ou lascas nas superficies de vidro

Decoloración ou marcas de queimaduras indicativas de sobrequecemento

Soportes soltos ou soportes desalineados

Examine as lentes, os espellos e a terminación da fibra para detectar signos de:

Comprobar compoñentes mecánicos

Inspeccione os resortes, as xuntas tóricas e os selos para detectar fendas ou deformación por compresión.

Comprobe que os parafusos de axuste se movan libremente pero manteñan a súa posición unha vez axustados.

Limpeza e substitución de pezas críticas

Procedemento de limpeza óptica

Empregue só líquido de limpeza sen residuos e hisopos sen fiapos aprobados polo fabricante.

Golpea suavemente e pasa o hisopo por cada superficie óptica; evita limpar cara adiante e cara atrás, xa que isto pode esmagar as partículas no revestimento.

Substitución de compoñentes desgastados

Fiestra protectora: Cámbieaa cando a claridade caia por debaixo do 90 % ou se observe picaduras con aumento.

Boquilla e xuntas tóricas: instala novas boquillas que coincidan coa anchura de corte desexada e substitúe todos os selos para manter unha presión de gas de asistencia estable.

Terminador de fibra (se corresponde): Se os extremos do conector mostran queimaduras ou residuos que non se poden limpar, substitúa o terminador para evitar a degradación do feixe.

Volver montar subcompoñentes

Volva instalar cada peza limpa ou nova na orde inversa á da extracción.

Rosque lixeiramente a man os elementos de fixación primeiro e logo aperte segundo as especificacións do fabricante para evitar unha sobrecompresión ou deformación.

Pasos de aliñamento de precisión con láser de fibra

Verificación de feixe de baixa potencia

Cambia o láser ao modo de baixa potencia (normalmente menos do 10 % da potencia total).

Dispare un pulso curto sobre unha tarxeta de obxectivo láser suxeita no plano focal previsto para revelar a posición do feixe.

Axustar os ángulos do espello

Comezando pola saída da fibra, localiza os parafusos de axuste do primeiro espello.

Xire os botóns de axuste fino en incrementos moi pequenos, observando o desprazamento do punto do feixe na tarxeta. Centre o punto antes de pasar ao seguinte espello da cadea.

Repita este proceso de "axuste e comprobación" en todos os espellos intermedios ata que o punto permaneza estacionario.

Axuste da lente de enfoque

Xire o anel de enfoque para achegar ou afastar o conxunto da lente da superficie de traballo.

O teu obxectivo é conseguir o punto máis pequeno e brillante da tarxeta; isto indica un foco real.

Bloquea o anel de enfoque no seu lugar unha vez atopada a posición óptima.

Cortes de verificación

Realizar un corte de proba nun calibre metálico fino ou nunha placa de proba estandarizada.

Inspeccione a anchura do corte de corte, a perpendicularidade do bordo e a formación de escoria. Pode que sexan necesarios pequenos axustes da viga para refinar a calidade do corte.

Comprobacións finais e documentación

Proba de fugas e selado

Volva conectar as liñas de refrixeración e gas e, a seguir, presurice aos niveis de traballo.

Busca fugas de auga ou gas arredor das xuntas e os accesorios.

Medición da potencia de saída

Usando un medidor de potencia calibrado, rexistre a enerxía de saída na punta da boquilla en condicións de potencia máxima.

Comparar cos valores de referencia de fábrica; unha caída significativa suxire unha limpeza adicional ou a substitución de compoñentes.

Mantemento de rexistros

Rexistra as posicións finais dos parafusos do espello, o axuste da lente de enfoque e a lectura do medidor de potencia nos teus rexistros de mantemento.

Inclúa a data, o total de horas de funcionamento e as iniciais do técnico para futuras referencias.

Recomendacións de intervalos de mantemento

Servizo de iluminación (inspección visual, cambio de xanela protectora): cada 250–500 horas de funcionamento

Reconstrución e aliñamento completos: cada 1000 horas de funcionamento ou antes se a calidade do corte se degrada

Servizo de emerxencia: calquera perda repentina da potencia do feixe, ignición inconsistente ou desviación inesperada do feixe

Erros comúns que se deben evitar

⚠️ Par de apriete excesivo: as tapas das boquillas apertadas >35 N·m provocan desgaste nas roscas;

⚠️ Ignorancia estática: a ESD pode fritir os motores Galvo (2100 $ de substitución);

⚠️ Mesturas de gases: o uso de N₂ en lugar de O₂ para cortes de aluminio aumenta a escoria nun 70 %.

Seguindo estes pasos detallados, garantirás que o teu cabezal láser de fibra funcione ao máximo rendemento, ofrecendo cortes limpos, potencia de saída constante e unha vida útil prolongada. Un mantemento regular non só protexe o teu investimento, senón que tamén mantén a precisión e a velocidade que lles dan aos sistemas láser de fibra a súa vantaxe competitiva.

Aínda que o mantemento por conta propia aforra custos, busca axuda profesional se:

O perfil do feixe mostra un contido de TEM01 superior ao 10 %

O axuste de colimación supera o 15 % do rango OEM

Os códigos de erro do enfriador de auga persisten despois da reconstrución

Necesitas axuda experta?

Os nosos técnicos certificados pola ISA 61400 empregan probas ultrasónicas de matriz en fase (PAUT) para o diagnóstico subsuperficial. [Contacte connosco] para a optimización do cabezal láser o mesmo día ou descargue a nosa lista de verificación de mantemento de láser de fibra gratuíta en PDF.