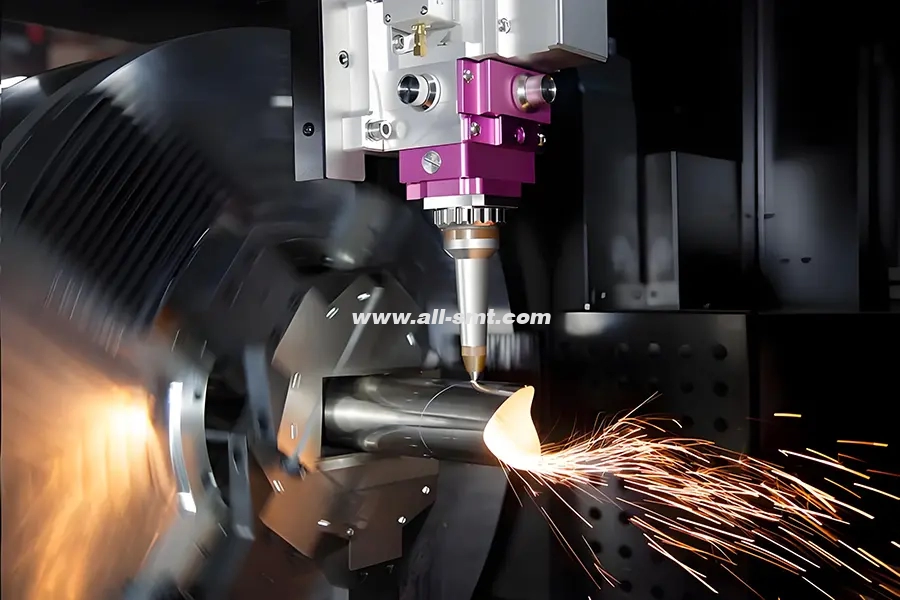

En el exigente mundo del corte láser industrial, una pieza desalineadaláser de fibraEl cabezal láser de fibra puede costarles a los fabricantes miles de dólares en tiempo de inactividad y desperdicio de material. Ya sea que esté realizando el mantenimiento de un potente sistema de 6 kW o solucionando problemas en un sistema nuevo de 20 kW, dominar la reconstrucción y alineación del cabezal láser de fibra es fundamental para mantener una precisión micrométrica. Esta guía completa detalla el proceso utilizando métodos probados en la industria que cumplen con la norma ISO 13694.

¿Qué es la reconstrucción y alineación del cabezal del láser de fibra?

La "reconstrucción del cabezal láser de fibra" se refiere al desmontaje, la inspección, la limpieza y la sustitución completa de los componentes desgastados dentro de un cabezal de corte láser de fibra. La "alineación" implica ajustar con precisión la óptica interna para que el haz láser se desplace en línea recta, se enfoque correctamente y proporcione la máxima potencia de corte.

¿Por qué reconstruir y alinear su cabezal láser?

Restaurar la calidad del corte

Con el tiempo, los elementos ópticos pueden desplazarse o contaminarse, lo que provoca cortes más anchos, exceso de escoria y un acabado deficiente de los bordes. La reconstrucción y la alineación permiten obtener cortes limpios y nítidos.

Maximizar la transferencia de potencia

Los espejos desalineados o las ópticas sucias desperdician energía del haz. Una alineación correcta garantiza que llegue más potencia a la pieza de trabajo.

Prolongar la vida útil de los componentes

Reemplazar las ventanas protectoras, boquillas y sellos mantiene a raya los puntos calientes y la contaminación, previniendo daños prematuros.

Reducir los costos a largo plazo

Las reconstrucciones de rutina cuestan mucho menos que reemplazar un cabezal láser completo o que dejar una máquina inactiva debido a fallas repentinas.

Precauciones de seguridad y preparación

Antes de comenzar, siga estos pasos de seguridad y configuración:

Apagado de energía y refrigeración

Apague la máquina y bloquee el suministro eléctrico.

Aísle y despresurice el circuito de refrigeración para evitar fugas al retirar las mangueras.

Equipo de protección

Utilice gafas de seguridad aptas para láser y adecuadas para la longitud de onda del láser.

Utilice guantes de nitrilo o látex para evitar que los aceites de su piel contaminen la óptica.

Entorno controlado

Trabaje en una sala limpia o en un área con control de polvo. Incluso las partículas finas de polvo pueden degradar la calidad del haz.

Mantenga la humedad entre el 40% y el 60% para reducir la acumulación de estática y las partículas en el aire.

Organiza tu espacio de trabajo

Coloque bandejas o contenedores etiquetados para tornillos, resortes y piezas pequeñas.

Mantenga la documentación del fabricante y las especificaciones de torque a mano.

Desmontaje e inspección inicial

Retire la ventana protectora y la boquilla

Siguiendo el manual de servicio de su máquina, afloje los tornillos de retención del adaptador de la boquilla y deslice la ventana protectora hacia afuera.

Coloque estas piezas a un lado sobre una superficie limpia y sin pelusa.

Abra la carcasa del cabezal láser

Retire con cuidado los sujetadores de la carcasa, anotando sus ubicaciones y longitudes.

Levante la cubierta de la carcasa para exponer la óptica interna.

Inspección visual de la óptica

Rayas, picaduras o astillas en superficies de vidrio

Decoloración o marcas de quemaduras indicativas de sobrecalentamiento

Soportes sueltos o desalineados

Examine las lentes, los espejos y la terminación de la fibra para detectar signos de:

Comprobar componentes mecánicos

Inspeccione los resortes, juntas tóricas y sellos para detectar grietas o deformación por compresión.

Verifique que los tornillos de ajuste se muevan libremente pero mantengan su posición cuando estén fijados.

Limpieza y sustitución de piezas críticas

Procedimiento de limpieza óptica

Utilice únicamente líquido de limpieza libre de residuos y aprobado por el fabricante, e hisopos sin pelusa.

Frote suavemente y haga rodar el hisopo sobre cada superficie óptica; evite pasarlo de un lado a otro ya que esto puede arrastrar partículas al revestimiento.

Reemplazo de componentes desgastados

Ventana protectora: cámbiela siempre que la claridad caiga por debajo del 90 % o si ve picaduras bajo el aumento.

Boquilla y juntas tóricas: Instale boquillas nuevas que coincidan con el ancho de corte deseado y reemplace todos los sellos para mantener estable la presión del gas de asistencia.

Terminador de fibra (si corresponde): si los extremos del conector muestran marcas de quemaduras o residuos que no se pueden limpiar, reemplace el terminador para evitar la degradación del haz.

Reensamblar subcomponentes

Reinstale cada pieza limpia o nueva en el orden inverso al de extracción.

Primero, enrosque suavemente los sujetadores a mano y luego ajústelos según las especificaciones del fabricante para evitar una compresión excesiva o deformación.

Pasos para la alineación de precisión del láser de fibra

Verificación de haz de baja potencia

Cambie el láser al modo de baja potencia (normalmente, menos del 10 % de la potencia total).

Dispara un pulso corto sobre una tarjeta objetivo láser sostenida en el plano focal previsto para revelar la posición del rayo.

Ajuste de los ángulos del espejo

Comenzando por la salida de la fibra, localice los tornillos de ajuste del primer espejo.

Gire las perillas de ajuste fino poco a poco, observando el desplazamiento del punto de luz en la tarjeta. Centre el punto de luz antes de pasar al siguiente espejo de la cadena.

Repita este proceso de “ajuste y verificación” a través de todos los espejos intermedios hasta que el punto permanezca estacionario.

Ajuste de la lente de enfoque

Gire el anillo de enfoque para acercar o alejar el conjunto de lentes de la superficie de trabajo.

Su objetivo es lograr el punto más pequeño y brillante en la tarjeta; esto indica un enfoque verdadero.

Bloquee el anillo de enfoque en su lugar una vez que encuentre la posición óptima.

Recortes de verificación

Realice un corte de prueba en un calibre de metal delgado o en una placa de prueba estandarizada.

Inspeccione el ancho de corte, la perpendicularidad del borde y la formación de escoria. Es posible que se requieran pequeños ajustes en la viga para refinar la calidad del corte.

Comprobaciones finales y documentación

Prueba de fugas y sellado

Vuelva a conectar las líneas de enfriamiento y gas, luego presurice a niveles de trabajo.

Busque fugas de agua o gas alrededor de los sellos y accesorios.

Medición de potencia de salida

Utilizando un medidor de potencia calibrado, registre la energía de salida en la punta de la boquilla en condiciones de máxima potencia.

Comparar con los valores base de fábrica; una caída significativa sugiere una limpieza adicional o el reemplazo de un componente.

Mantenimiento de registros

Registre las posiciones finales de los tornillos del espejo, la configuración de la lente de enfoque y la lectura del medidor de potencia en sus registros de mantenimiento.

Incluya la fecha, el total de horas de funcionamiento y las iniciales del técnico para referencia futura.

Recomendaciones de intervalos de mantenimiento

Mantenimiento ligero (inspección visual, cambio de lunas protectoras): cada 250–500 horas de funcionamiento

Reconstrucción y alineación completas: cada 1000 horas de funcionamiento o antes si la calidad del corte se degrada

Servicio de emergencia: cualquier pérdida repentina de potencia del haz, encendido inconsistente o desviación inesperada del haz.

Errores comunes que se deben evitar

⚠️ Exceso de torque: las tapas de las boquillas apretadas a más de 35 N·m provocan desgaste de las roscas;

⚠️ Ignorancia estática: la ESD puede freír los motores Galvo (reemplazo de $2100);

⚠️ Mezcla de gases: el uso de N₂ en lugar de O₂ para cortes de aluminio aumenta la escoria en un 70 %.

Siguiendo estos pasos detallados, garantizará el máximo rendimiento de su cabezal láser de fibra, ofreciendo cortes limpios, una potencia constante y una larga vida útil. El mantenimiento regular no solo protege su inversión, sino que también mantiene la precisión y la velocidad que dan a los sistemas láser de fibra su ventaja competitiva.

Si bien el mantenimiento que puede hacer usted mismo le permite ahorrar costos, busque ayuda profesional si:

El perfil del haz muestra >10 % de contenido de TEM01

El ajuste de colimación supera el 15 % del rango OEM

Los códigos de error del enfriador de agua persisten después de la reconstrucción

¿Necesita ayuda de un experto?

Nuestros técnicos con certificación ISA 61400 utilizan pruebas ultrasónicas de arreglo en fase (PAUT) para el diagnóstico del subsuelo. [Contáctenos] para optimizar el cabezal láser el mismo día o descargue nuestra lista de verificación de mantenimiento del láser de fibra en PDF gratuita.