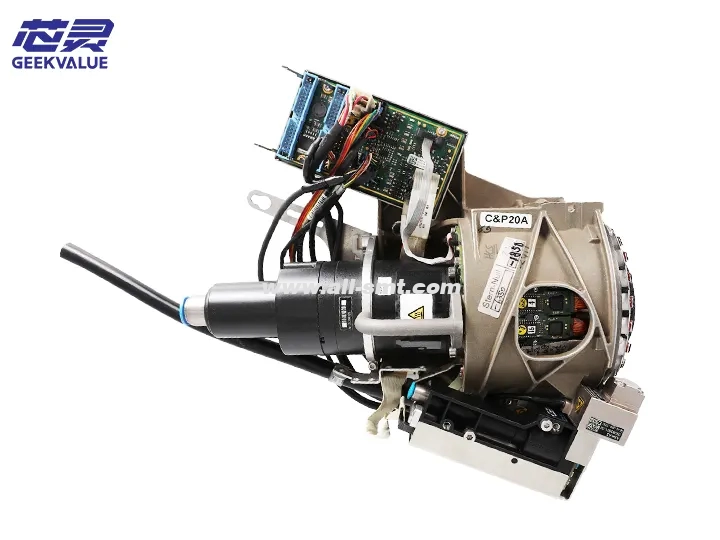

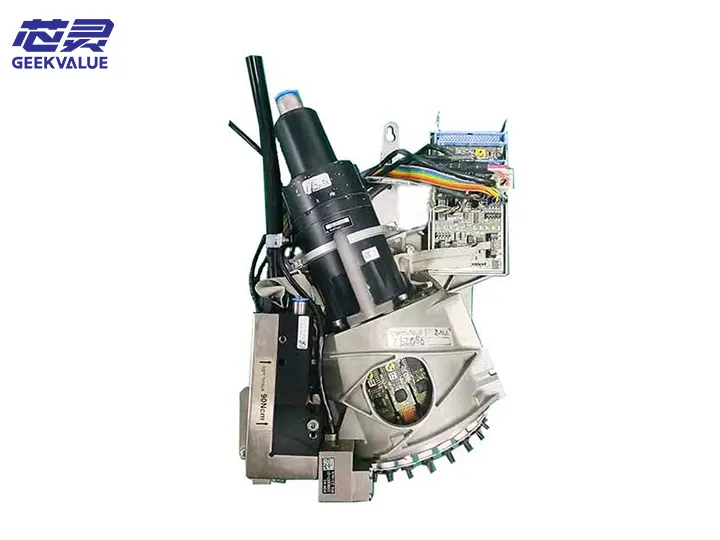

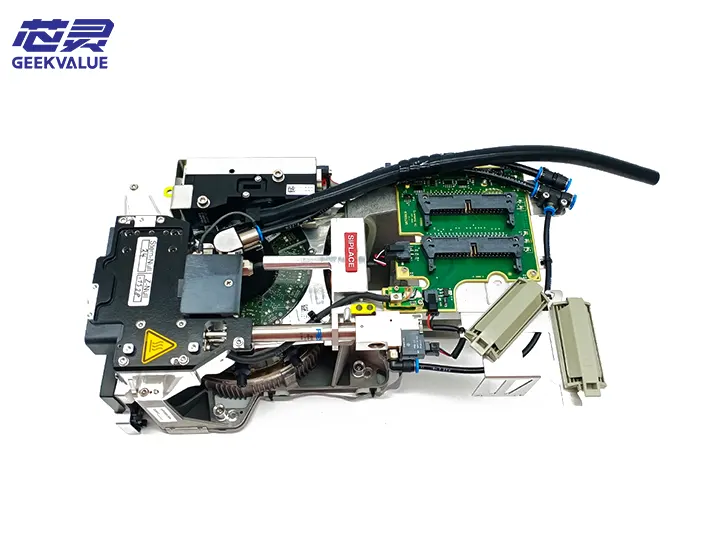

Kepala kerja ASM SIPLACE CP20A (nomor komponen 03058420) adalah modul penempatan inti dari mesin penempatan seri SIPLACE dari ASM Pacific Technology, yang dirancang untuk kebutuhan perakitan elektronik berkecepatan sedang dan presisi tinggi. Sebagai versi terbaru dari seri CP20, kepala kerja ini banyak digunakan dalam bidang manufaktur kelas atas seperti elektronik otomotif dan peralatan komunikasi.

2. Posisi teknis

Posisi pasar: Kepala kerja dengan kinerja seimbang antara CP20 dan CP20P

Peningkatan generasi (dibandingkan dengan CP20):

Kecepatan respons dinamis meningkat sebesar 18%

Waktu pergantian nosel dipersingkat 40%

Stabilitas suhu meningkat 50%

II. Analisis mendalam tentang struktur mekanik

1. Sistem gerak inti

Spesifikasi Teknis Subsistem

Penggerak X/Y Penggerak motor linier, akselerasi maksimum 3,5G, akurasi pengulangan ±5μm

Mekanisme sumbu Z Penggerak langsung motor kumparan suara, rentang kontrol tekanan 0,1-10N (resolusi 0,01N)

Sumbu putaran θ Motor rotor berongga DD, putaran ±180° (langkah minimum 0,01°)

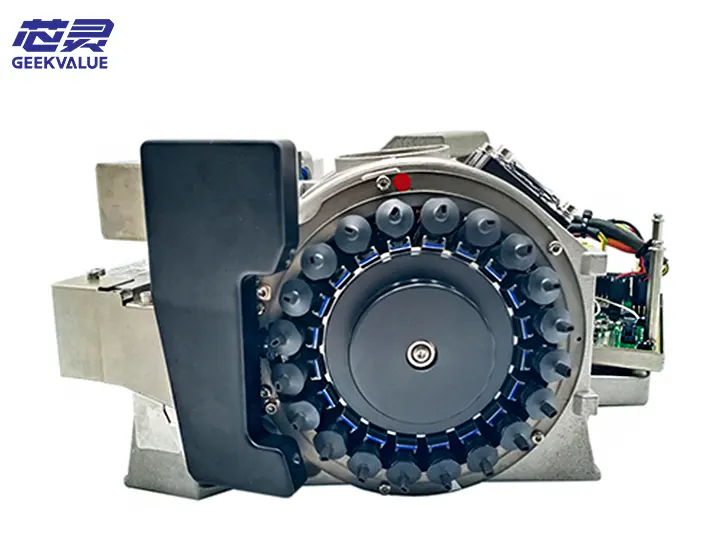

Desain modular menara nosel 12 stasiun, mendukung penggantian hot-swap (Nomor bagian seri 03058420-NZH)

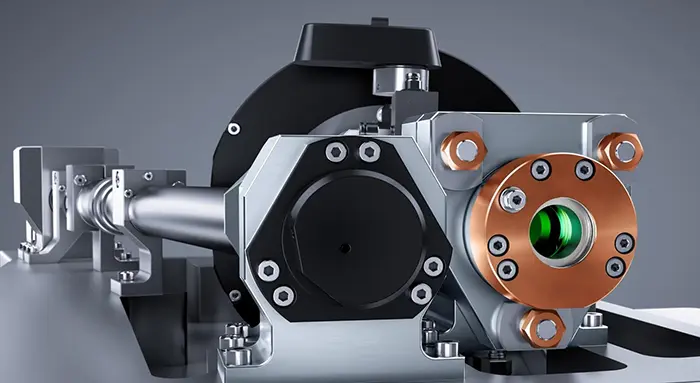

2. Desain mekanis presisi

Sistem pengurangan getaran:

Pengurangan getaran pasif tiga tingkat (karet + pegas udara + peredam elektromagnetik)

Bandwidth peredam getaran 5-300Hz

Manajemen termal:

Enam sensor suhu PT100 diatur pada bagian-bagian utama

Algoritma kompensasi termal waktu nyata (akurasi kompensasi ±2μm/℃)

III. Sistem kontrol elektronik

1. Jaringan sensor cerdas

Jenis sensor Parameter teknis Fungsi

Encoder presisi tinggi Nilai absolut 23-bit, ±1 detik busur Umpan balik posisi waktu nyata

Sensor vakum matriks 12 saluran pemantauan independen, waktu respons 0,5 ms Pemantauan tingkat keberhasilan pengambilan

Altimeter laser 3D Rentang pengukuran 0-15mm, resolusi 0,5μm Deteksi koplanaritas komponen

2. Arsitektur kontrol

Konfigurasi perangkat keras:

Kontrol utama: Xilinx Zynq-7020 SoC

Kontrol gerak: TI C28346 DSP

Protokol komunikasi:

Bus EtherCAT waktu nyata (waktu siklus 125μs)

Tingkat keamanan: SIL2

IV. Parameter kinerja

1. Kinerja dasar

Spesifikasi Parameter

Akurasi penempatan ±30μm @ 3σ (Cpk≥1.33)

Kecepatan penempatan teoritis 30.000CPH (0402 komponen)

Rentang komponen yang berlaku 0201 (0,6×0,3mm)~30×30mm

Jarak minimum 0,15 mm (diperlukan bantuan visual)

2. Persyaratan lingkungan

Persyaratan Parameter

Suhu kerja 23±2℃

Kelembaban relatif 40-60%RH (tanpa kondensasi)

Udara terkompresi 6±0.2bar, ISO8573-1 Kelas 2

V. Teknologi inovatif

1. Kontrol tekanan dinamis (DPC)

Bagan

Kode

2. Manajemen nosel cerdas

Pengenalan ID nosel otomatis (teknologi RFID)

Algoritma prediksi keausan (berdasarkan analisis bentuk gelombang vakum)

VI. Sistem pemeliharaan

1. Tabel siklus pemeliharaan

Tingkat Pemeliharaan Siklus Item Kunci

Setiap hari Setiap shift Pembersihan nosel, inspeksi vakum

Panduan Bulanan Preventif Pelumasan rel, kalibrasi sensor

Penggantian Bearing Tahunan Komprehensif, Kalibrasi Akurasi Sistem

2. Alat dan bahan habis pakai khusus

Pelumas: Klüberplex BEM 41-132 (Nomor Komponen 03058420-LUB)

Alat kalibrasi: CP20A-CAL-KIT (termasuk papan kalibrasi standar)

VII. Penanganan kesalahan umum

1. Kesalahan mekanis

Solusi Fenomena Kode

E201 Kelebihan beban sumbu Z Periksa pembuangan panas motor kumparan suara

E315 Deviasi posisi sumbu θ Kalibrasi ulang encoder

2. Kesalahan sistem vakum

Solusi Fenomena Kode

E407 Kegagalan pembentukan vakum Ganti diafragma generator vakum

E412 Kelainan vakum multisaluran Bersihkan katup distribusi

VIII. Kasus Aplikasi

Konfigurasi lini produksi ECU otomotif:

Peralatan: SIPLACE SX4 (4 kepala kerja CP20A)

Spektrum komponen:

0201 resistor (45%)

QFN-48 (jarak 0,5 mm)

MOSFET Daya (15×15mm)

Data yang diukur:

UPH: 21,500

Hasil pemasangan: 99,92%

IX. Evolusi teknologi

Arah perbaikan generasi berikutnya:

Struktur ringan serat karbon (pengurangan berat 30%)

Sensor komposit gaya-perpindahan terintegrasi

Sistem pemeliharaan prediktif kembaran digital

Kepala kerja ini mencapai keseimbangan yang sangat baik antara kecepatan dan presisi melalui desain mekanis yang inovatif dan sistem kontrol yang cerdas, dan merupakan pilihan yang ideal untuk meningkatkan lini produksi SMT berukuran sedang. Disarankan agar pengguna membuat rencana perawatan pencegahan yang komprehensif, dengan fokus pada pemantauan kondisi sistem vakum dan komponen yang bergerak.