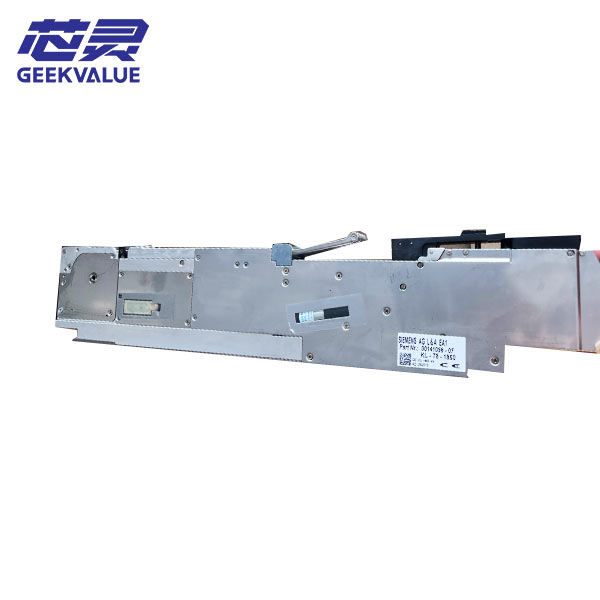

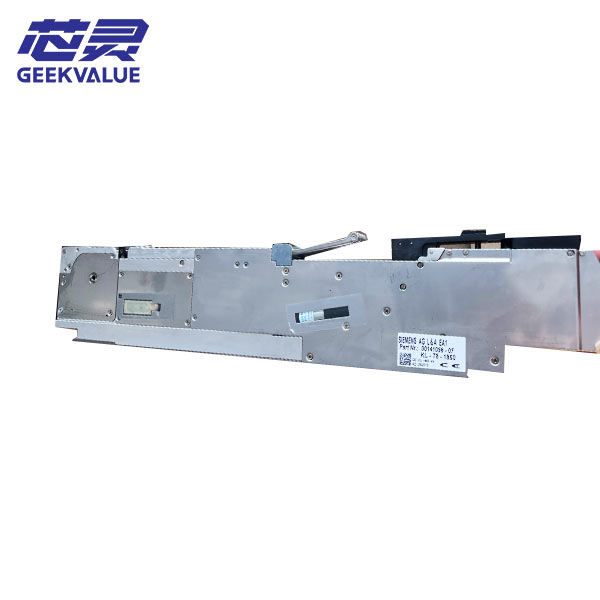

Siemensi söötja SMT 3X8 on SMT (pinnale kinnitamise tehnoloogia) tootmisliini võtmeelement, mis on loodud elektroonikakomponentide tõhusaks ja täpseks paigutamiseks. Selle nimetus "3X8" tähistab spetsiifilist söötmise spetsifikatsiooni ja paigutust, kus "8" tähistab korraga laaditavate lintide arvu ja "3" on seotud lintide vahekauguse või söötmisrežiimiga.

Siemensi söötja südamiku tööpõhimõte

Lindi transportimise mehhanism

Käigukasti süsteemi juhib täppis-sammmootor, mis tõmbab linti ettepoole vastavalt seatud sammu kaugusele

Komponentide positsioneerimissüsteem

Optilisi andureid kasutatakse lindi positsioneerimisavade tuvastamiseks, et tagada iga komponendi peatumine täpses lindi valimisasendis.

Seadme vajutamine ja vabastamine

Ülemine kate surub teibi vastu, et vältida nihkumist, ja vabastab komponendi pakkekile automaatselt korjamisel

Elektrooniline juhtimissüsteem

Suhtleb hostiga, et saada juhiseid ja tagasisidet tööoleku ja veateabe kohta

Siemensi söötja 3X8 Feida peamised eelised

Suure efektiivsusega tootmine

Toetab 8 erineva komponendi samaaegset söötmist, et vähendada materjalivahetusest tingitud seisakuid

Söötmiskiirus kuni 0,06 sekundit/tükk

Ühildub mitmesuguste pakenditega suurtele komponentidele läbimõõduga 0402 kuni 24 mm

Suurepärane täpsus

Söötmise kordustäpsus ±0,03 mm

Patenteeritud raputusvastane disain tagab stabiilsuse suurel kiirusel

Temperatuuri kompenseerimissüsteem vähendab keskkonnakõikumiste mõju

Nutikas uuendamine

Varustatud RFI D intelligentse identifitseerimissüsteemiga, komponentide parameetrite automaatne lugemine

Toetab digitaalset silohaldust ja komponentide kasutamise reaalajas jälgimist

Programmeeritav söötmisstrateegia, optimeeritud kinnitusrada

Vastupidav disain

Lennundusalumiinium põhikonstruktsioon, 30% kergem ja tugevam

Põhikomponendid on kulumiskindlad, nende eluiga on üle 10 miljoni tsükli

Modulaarne disain, 90% komponentidest saab kiiresti vahetada

Peamised funktsioonid ja tehnilised omadused

Põhifunktsioonid

Mitme spetsifikatsiooniga teibi ühilduvus (8mm/12mm/16mm/24mm jne)

Elektrilise teibi eemaldamine (valikuline pneumaatiline abi)

Kahe anduriga veatuvastus (lindi lõpp + komponendi olemasolu)

Automaatne pinge reguleerimise süsteem

Täiustatud funktsioonid

Nutikas kalibreerimissüsteem

Automaatne positsiooni kalibreerimine käivitamisel

Pidev kompenseerimine mehaaniliste kõrvalekallete korral töötamise ajal

Ajalooliste andmete õppimine parameetrite optimeerimiseks

Segatud söötmisrežiim

Standardrežiim: Järjestikune söötmine

Hüpperežiim: materjali taseme ületamine

Varundusrežiim: automaatne vahetamine põhi- ja ooterežiimis olevate materjalide vahel

Staatuse jälgimine

Mootori koormuse jälgimine reaalajas

Söötmisaegade ja veaajaloo salvestamine

Ennustava hoolduse meeldetuletus

Tehnilised parameetrid

Toitepinge: 24 V DC ± 10%

Energiatarve: ooterežiimis <5W, tipprežiimis <50W

Töötemperatuur: 15–40 ℃

Niiskuse vahemik: 30–70% suhteline õhuniiskus (mittekondenseeruv)

Müratase: <65dB (1 meetri kaugusel)

Roll ja väärtus tootmises

Kvaliteedi tagamine

Vähendage inimese sekkumise põhjustatud vale materjali ohtu

Täpne söötmine vähendab laastu nihke kiirust

Komponendi polaarsuse automaatne kontrollimine

Kulude kontroll

Lindi kasutusmäär ulatub 99,8%-ni, vähendades sabamaterjalide raiskamist

Energiatarve on 40% madalam kui traditsioonilistel söötjatel

Hoolduskulud vähenevad 60%

Paindlik tootmine

Kiire vahetamine toetab mitme sordi väikeseid partiisid

Sujuv ühendus MES-süsteemiga

Retseptide kaughalduse funktsioon

Andmete väärtus

Komponentide tarbimise aruande genereerimine

Salvestusseadmete OEE andmed

Loo alus protsesside optimeerimiseks

Siemens Feeder Precautions for use

Paigaldusspetsifikatsioonid

Veenduge, et paigaldamine toimub siis, kui SMT toide on välja lülitatud.

Kontrollige, et materjali siini laius vastaks materjalilindile (8 mm/12 mm/16 mm).

Materjali jaama nihke parameetrite õige seadistamine

Veenduge, et RFID-sildi teave vastab programmile

Tööpunktid

Enne laadimist kontrollige materjalirihma pinget, et vältida liiga pingul/liiga lõtvumist

Puhastage materjalilindi kanalit regulaarselt (soovitatav iga 4 tunni järel)

Materjalialuse vahetamisel hoidke juhendina vähemalt 3 komponenti.

Ebanormaalsed alarmid tuleks viivitamatult kontrollimiseks peatada ja sundkäivitamine on keelatud.

Keskkonnanõuded

Vältige otsest päikesevalgust või kasutage tugevate soojusallikate lähedal

Vältige vibratsiooniallikate (nt suurte stantsimisseadmete) tekitatud häireid

Tööpinna tasapind <0,1 mm/m

Soovitatav on varustada seade stabiliseeritud toiteallikaga.

Ohutushoiatus

Ärge pange sõrmi liikuva mehhanismi piirkonda

Elektriühendused peavad tegema spetsialistid

Ebatavalise kuumuse või lõhna korral lülitage toide kohe välja

Jäätmeteip tuleb professionaalselt ringlusse võtta

ASM/Siemens Feeders Common error messages and solutions

| Veakood | Tähendus | Lahendus | Ennetavad meetmed |

|---|---|---|---|

| E101 | Materjalirihm liigub üle piiri | 1. Kontrollige, kas materjalirihm on kinni kiilunud. 2. Lähtestage materjalirihma asend. 3. Kontrollige anduri olekut. | Määrige juhtrööpa regulaarselt. Hoidke materjalilint tasane. |

| E205 | Komponendi tuvastamine ebaõnnestus | 1. Puhastage optiline andur. 2. Reguleerige tuvastusläve. 3. Kontrollige komponentide vahekauguse seadistust. | Kasutage standardset pakkematerjali vööd. Vältige tugevat valguse interferentsi. |

| E307 | Mootori ülekoormus | 1. Lõpetage kohe töötamine. 2. Kontrollige mehaanilise takistuse punkti. 3. Mõõtke mootori mähist. | Vältige pidevat ülekoormust. Hoidke ümbritseva õhu temperatuur sobivana. |

| E412 | Sidekatkestus | 1. Kontrollige andmesidekaabli ühendust. 2. Taaskäivitage juhtsüsteem. 3. Värskendage püsivara versiooni. | Kasutage varjestatud kaablit. Vältige paralleelset ühendamist tugeva elektriga. |

| E508 | RFID-lugemine ebaõnnestus | 1. Puhastage silt ja lugeja. 2. Sisestage komponendi teave uuesti. 3. Kontrollige raadiosagedusliku häire allikat. | Standardiseerige etiketi kleepimise asend. Hoidke eemal kõrgsagedusseadmetest. |

Spetsiaalne veakäsitlusprotsess:

Kui sama viga esineb kolm korda järjest, võtke ühendust müügijärgse teenindusega ja ärge proovige seadet korduvalt lähtestada.

Siemens SMT Feeders Maintenance method

Igapäevane hooldus (vahetuse kohta)

Puhastage materjalikanalilt tolm õhupüstoliga (kasutage alla 0,3 MPa suruõhku).

Kontrollige survekatte vedru pinget

Veenduge, et kõik kinnitusdetailid poleks lahti

Salvesta töötundide arv ja häirete arv

Iganädalane hooldus

Lisage käigukastile spetsiaalset määret (SIEMENS PN:123456)

Optilise anduri kalibreerimine

Testi kõiki funktsiooninuppude vastuseid

Varundusseadmete parameetrid

Igakuine hooldus

Sisemise mehhanismi lahtivõtmine ja puhastamine

Mõõtke mootori isolatsioonitakistust (>10 MΩ)

Vahetage kulunud etteandehammasratas välja

Põhjalik täpsuse kalibreerimine

Iga-aastane kapitaalremont

Professionaalseks kontrolliks tehasesse tagasi pöördumine

Vahetage kõik kuluvad osade komplektid välja

Juhtimissüsteemi uuendamine

Tehke antistaatiline töötlus uuesti

Põhikomponentide eluea viide

Veoülekanne: 800 000 korda

Samm-mootor: 1500 töötundi

Andur: 5 aastat

Emaplaat: 10 aastat

SMT Feeders Technology evolution and selection suggestions

Uue põlvkonna 3X8 sööturi täiustused

Kasutage harjadeta mootorit, eluiga pikeneb 2000 tunnini

Integreeritud visuaalne positsioneerimissüsteem

Toetab tööstusliku asjade interneti (IIoT) juurdepääsu

Roheline disain 15% väiksema energiatarbimisega

Valiku kaalutlused

Komponendi tüüp ja suuruste vahemik

Sihtmärgi paigutuse kiirus (CPH)

Töökoja keskkonnatingimused

Olemasolevate seadmete ühilduvus

Intelligentse juhtimise nõuded

Erinevate versioonide võrdlus

Põhiversioon: Vastab tavapärasele paigutusele

Kiire versioon: sobib väikestele komponentidele alla 0201

Ülitäpne versioon: täppisseadmetele, näiteks QFN/BGA

Antistaatiline versioon: tundlikele komponentidele

Lõplik ostuotsus on soovitatav teha pärast paigutustesti sooritamist.

Siemensi 3X8 söötja pakub oma uuendusliku mitmekanalilise disaini, intelligentse juhtimissüsteemi ja täppismehaanilise konstruktsiooni abil usaldusväärset söötmislahendust tänapäevaseks SMT-tootmiseks. Nõuetekohane kasutamine ja hooldus ei saa mitte ainult maksimeerida seadmete efektiivsust, vaid parandab oluliselt ka tootmisliini üldist saagikust ja paindlikkust. Tööstus 4.0 arenguga...SMT söötjadtulevikus on see intelligentsemaks muutunud ning sügav integratsioon MES/ERP-süsteemidega saab standardkonfiguratsiooniks. Kasutajatel on soovitatav luua täielik seadmete toimik ja läbida regulaarselt erialast koolitust, et selle täppisseadme täit potentsiaali täielikult ära kasutada.