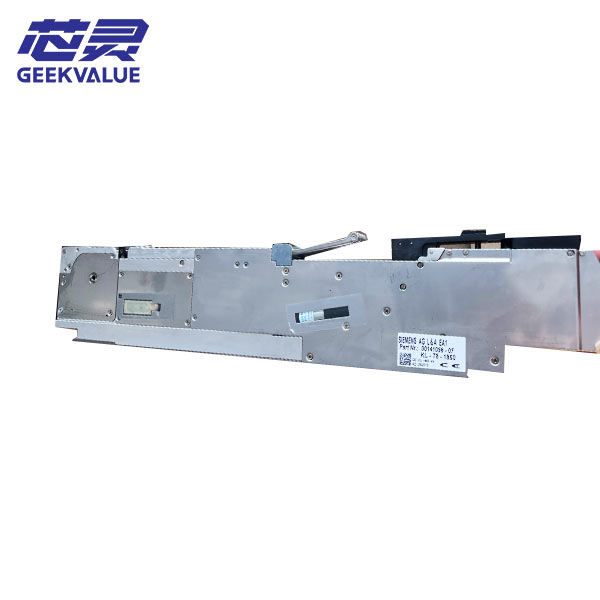

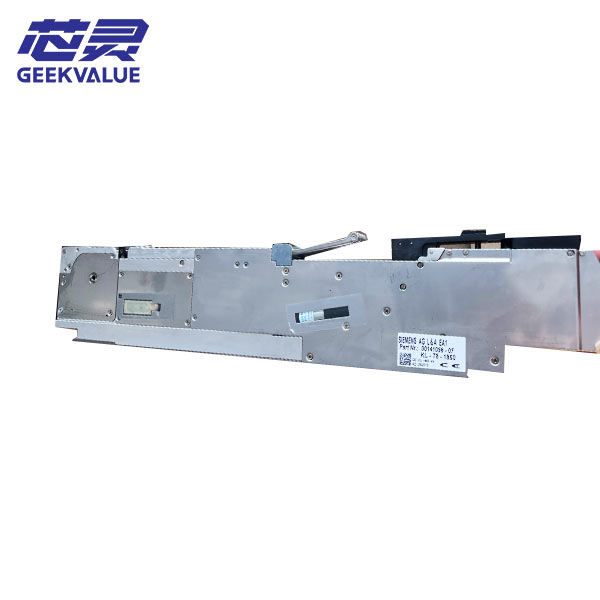

Siemens Feeder SMT 3X8 on keskeinen syöttölaite SMT-tuotantolinjalla (pintaliitostekniikka), joka on suunniteltu elektroniikkakomponenttien tehokkaaseen ja tarkkaan sijoitteluun. Sen nimi "3X8" viittaa tiettyyn syöttömääritykseen ja -järjestelyyn, jossa "8" viittaa kerrallaan ladattavien nauhojen määrään ja "3" liittyy nauhojen väliseen etäisyyteen tai syöttötapaan.

Siemens Feeder Coren toimintaperiaate

Nauhan kuljetusmekanismi

Vaihteistoa ohjaa tarkka askelmoottori, joka vetää nauhaa eteenpäin asetetun askelmatkan mukaisesti

Komponenttien paikannusjärjestelmä

Optisia antureita käytetään nauhan kohdistusreikien havaitsemiseen sen varmistamiseksi, että jokainen komponentti pysähtyy tarkkaan poiminta-asentoon

Laitteen painaminen ja vapauttaminen

Yläkansi painaa teippiä vasten estääkseen sen siirtymisen ja vapauttaa komponenttien pakkauskalvon automaattisesti nostettaessa

Elektroninen ohjausjärjestelmä

Kommunikoi isännän kanssa saadakseen ohjeita ja palautetta käyttötilasta ja virhetiedoista

Siemens Feeder 3X8 Feidan keskeiset edut

Tehokas tuotanto

Tukee kahdeksan eri komponentin samanaikaista syöttöä materiaalinvaihdon aiheuttaman seisokkiajan lyhentämiseksi

Syöttönopeus jopa 0,06 sekuntia/kappale

Yhteensopiva useiden pakkausten kanssa suurille komponenteille, joiden koko on 0402 - 24 mm

Erinomainen tarkkuus

Syöttötoistotarkkuus ±0,03 mm

Patentoitu tärinänvaimennusjärjestelmä varmistaa vakauden suurilla nopeuksilla

Lämpötilan kompensointijärjestelmä vähentää ympäristön vaihteluiden vaikutusta

Älykäs päivitys

Varustettu RFI D -älykkäällä tunnistusjärjestelmällä, komponenttiparametrien automaattinen lukeminen

Tukee digitaalista siilon hallintaa ja komponenttien käytön reaaliaikaista seurantaa

Ohjelmoitava syöttöstrategia, optimoitu asennusreitti

Kestävä muotoilu

Lentokonekäyttöön tarkoitettu alumiinirunko, 30 % kevyempi ja vahvempi

Keskeiset komponentit ovat kulutusta kestäviä, ja niiden käyttöikä on yli 10 miljoonaa sykliä

Modulaarinen rakenne, 90 % komponenteista voidaan vaihtaa nopeasti

Tärkeimmät toiminnot ja tekniset ominaisuudet

Perustoiminnot

Usean eri tyypin nauhojen yhteensopivuus (8 mm/12 mm/16 mm/24 mm jne.)

Sähköteipin kuorinta (valinnainen paineilma-avusteinen)

Kaksoisanturivirheen tunnistus (nauhan loppu + komponentin läsnäolo)

Automaattinen jännityksen säätöjärjestelmä

Lisäominaisuudet

Älykäs kalibrointijärjestelmä

Automaattinen sijainnin kalibrointi käynnistyksen yhteydessä

Jatkuva mekaanisten poikkeamien kompensointi käytön aikana

Historiallisen datan oppiminen parametrien optimoimiseksi

Sekaruokintatila

Vakiotila: Peräkkäinen syöttö

Hyppytila: Materiaalin ristisyöttö tasolle

Varatila: automaattinen vaihto pää- ja varamateriaalien välillä

Tilanvalvonta

Moottorin kuormituksen reaaliaikainen valvonta

Kirjaa ruokinta-ajat ja virhehistoria

Ennakoiva huoltomuistutus

Tekniset parametrit

Virtalähteen jännite: 24VDC±10%

Virrankulutus: valmiustilassa <5 W, huipputilassa <50 W

Käyttölämpötila: 15–40 ℃

Kosteusalue: 30–70 % suhteellinen kosteus (ei tiivistyvä)

Melutaso: <65 dB (1 metrin etäisyydellä)

Rooli ja arvo tuotannossa

Laadunvarmistus

Vähennä ihmisen toiminnan aiheuttaman väärän materiaalin riskiä

Tarkka syöttö vähentää lastun siirtymää

Komponenttien napaisuuden automaattinen tarkistus

Kustannusten hallinta

Nauhan käyttöaste saavuttaa 99,8 %, mikä vähentää häntämateriaalien hukkaa

Energiankulutus on 40 % pienempi kuin perinteisillä ruokinta-automaateilla

Ylläpitokustannukset pienenevät 60 %

Joustava tuotanto

Nopea vaihto tukee useita lajikkeita sisältäviä pieniä eriä

Saumaton yhteys MES-järjestelmään

Reseptien etähallintatoiminto

Datan arvo

Luo komponenttien kulutusraportti

Rekisteröintilaitteiden OEE-tiedot

Luo pohja prosessien optimoinnille

Siemens-syöttölaitteen käyttöä koskevat varotoimet

Asennustiedot

Varmista asennus, kun SMT-virta on katkaistu

Tarkista, että materiaalikiskon leveys vastaa materiaalihihnaa (8 mm/12 mm/16 mm)

Aseta materiaaliaseman offset-parametrit oikein

Varmista, että RFID-tunnisteen tiedot ovat ohjelman mukaisia

Toimintapisteet

Tarkista materiaalihihnan kireys ennen lastausta, jotta vältät liian tiukan/liian löysän liikkeen.

Puhdista materiaalihihnakanava säännöllisesti (suositellaan 4 tunnin välein)

Pidä vähintään kolme osaa ohjeena materiaalilokeron vaihdon yhteydessä

Epänormaalit hälytykset on välittömästi keskeytettävä tarkastusta varten, ja pakotettu käyttö on kielletty.

Ympäristövaatimukset

Vältä suoraa auringonvaloa tai käytä voimakkaiden lämmönlähteiden lähellä

Estä tärinälähteiden (kuten suurten leimauslaitteiden) aiheuttamat häiriöt

Työpinnan taso <0,1 mm/m

On suositeltavaa varustaa laite stabiloidulla virtalähteellä

Turvallisuusvaroitus

Älä laita sormiasi liikkuvan mekanismin alueelle

Sähkökytkentöjen on oltava ammattilaisten tekemiä

Jos havaitset epätavallista lämpöä tai hajua, katkaise virta välittömästi

Jäteteipit on kierrätettävä ammattimaisesti

ASM/Siemens-syöttölaitteiden yleiset virheilmoitukset ja ratkaisut

| Virhekoodi | Merkitys | Liuos | Ennaltaehkäisevät toimenpiteet |

|---|---|---|---|

| E101 | Materiaalihihna etenee yli rajan | 1. Tarkista, onko materiaalihihna jumissa. 2. Palauta materiaalihihnan asento. 3. Tarkista anturin tila. | Voitele ohjauskisko säännöllisesti. Pidä materiaalihihna tasaisena. |

| E205 | Komponentin tunnistus epäonnistui | 1. Puhdista optinen anturi. 2. Säädä tunnistuskynnystä. 3. Tarkista komponenttien välisen etäisyyden asetus. | Käytä vakiopakkausmateriaalina hihnaa. Vältä voimakasta valohäiriötä. |

| E307 | Moottorin ylikuormitus | 1. Pysäytä käyttö välittömästi. 2. Tarkista mekaaninen vastuspiste. 3. Mittaa moottorin käämitys. | Vältä jatkuvaa ylikuormituskäyttöä. Pidä ympäristön lämpötila sopivana. |

| E412 | Viestintäkatkos | 1. Tarkista datakaapelin liitäntä. 2. Käynnistä ohjausjärjestelmä uudelleen. 3. Päivitä laiteohjelmistoversio. | Käytä suojattua kaapelia. Vältä rinnakkain asettamista voimakkaiden sähköjännitteiden kanssa. |

| E508 | RFID-luku epäonnistui | 1. Puhdista tunniste ja lukija. 2. Syötä komponentin tiedot uudelleen. 3. Tarkista radiotaajuushäiriön lähde. | Standardoi tarran liimauspaikka. Pidä poissa korkeataajuuslaitteista. |

Erityinen virheenkäsittelyprosessi:

Jos sama virhe toistuu kolme kertaa peräkkäin, ota yhteyttä huoltopalveluun äläkä yritä nollata laitetta toistuvasti.

Siemensin SMT-syöttölaitteiden huoltomenetelmä

Päivittäinen huolto (vuoroa kohden)

Puhdista materiaalikanavan pöly paineilmapistoolilla (käytä alle 0,3 MPa:n paineella)

Tarkista painekannen jousen kireys

Varmista, että kaikki kiinnikkeet eivät ole löysällä

Kirjaa ylös käyttötuntien ja hälytysten lukumäärä

Viikoittainen huolto

Lisää vaihdelaatikkoon erikoisrasvaa (SIEMENS PN:123456)

Optisen anturin kalibrointi

Testaa kaikkien toimintopainikkeiden vasteet

Varmuuskopiolaitteiden parametrit

Kuukausittainen huolto

Pura ja puhdista sisäinen mekanismi

Mittaa moottorin eristysvastus (>10 MΩ)

Vaihda kulunut syöttöpyörä

Kattava tarkkuuskalibrointi

Vuosittainen huolto

Palauta tehtaalle ammattimaista tarkastusta varten

Vaihda kaikki kuluvat osapaketit

Ohjausjärjestelmän päivitys

Tee antistaattinen käsittely uudelleen

Viite tärkeimpien komponenttien käyttöikään

Vetopyörästö: 800 000 kertaa

Askelmoottori: 1 500 tuntia

Anturi: 5 vuotta

Emolevy: 10 vuotta

SMT-syöttölaitteiden teknologian kehitys ja valintaehdotukset

Uuden sukupolven 3X8-syöttölaitteen parannukset

Käytä harjatonta moottoria, käyttöikä pidennetty 2 000 tuntiin

Integroitu visuaalinen paikannusjärjestelmä

Tukee teollisen esineiden internetin (IIoT) käyttöä

Ympäristöystävällinen muotoilu ja 15 % pienempi energiankulutus

Valintanäkökohdat

Komponentin tyyppi ja kokoluokka

Kohteen sijoittelunopeus (CPH)

Työpajan ympäristöolosuhteet

Olemassa olevien laitteiden yhteensopivuus

Älykkään hallinnan vaatimukset

Eri versioiden vertailu

Perusversio: Täyttää tavanomaisen sijoittelun vaatimukset

Nopea versio: Sopii pienille komponenteille alle 0201 koon

Tarkkuusversio: Tarkkuuslaitteille, kuten QFN/BGA

Antistaattinen versio: Herkille komponenteille

On suositeltavaa tehdä lopullinen ostopäätös varsinaisen tasokokeen jälkeen.

Siemensin 3X8-syöttölaite tarjoaa luotettavan syöttöratkaisun nykyaikaiseen SMT-tuotantoon innovatiivisen monikanavaisen suunnittelunsa, älykkään ohjausjärjestelmänsä ja tarkan mekaanisen rakenteensa ansiosta. Asianmukainen käyttö ja huolto voivat paitsi maksimoida laitteiden tehokkuuden, myös parantaa merkittävästi tuotantolinjan kokonaistuottoa ja joustavuutta. Teollisuus 4.0:n kehittyessä...SMT-syöttölaitteettulee olemaan tulevaisuudessa älykkäämpi, ja syvällinen integrointi MES/ERP-järjestelmien kanssa tulee vakiokonfiguraatioksi. On suositeltavaa, että käyttäjät laativat täydellisen laitetiedoston ja osallistuvat säännölliseen ammatilliseen koulutukseen, jotta he voivat hyödyntää tämän tarkkuuslaitteen täyden potentiaalin.