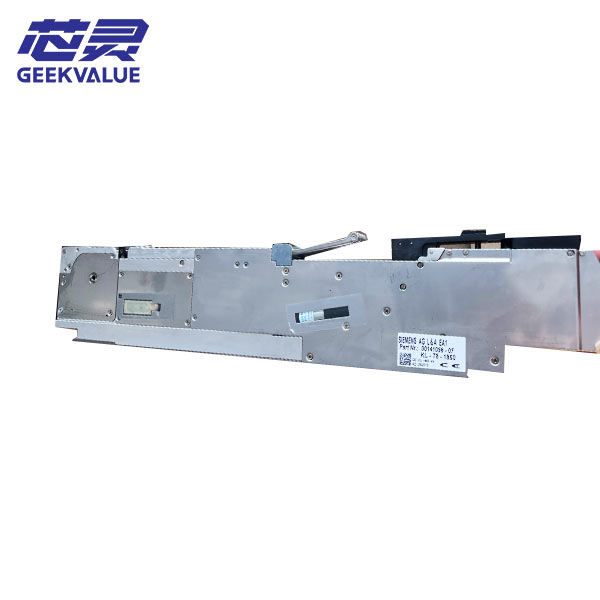

Сименсов SMT уређај за увлачење 3X8 је кључни уређај за увлачење у SMT (технологија површинске монтаже) производној линији, дизајниран за ефикасно и прецизно постављање електронских компоненти. Његов назив „3X8“ представља специфичну спецификацију и распоред увлачења, где се „8“ односи на број трака које се могу истовремено учитати, а „3“ се односи на размак између трака или начин увлачења.

Принцип рада Siemens Feeder Core-а

Механизам за пренос траке

Систем зупчаника покреће прецизни корачни мотор који помера траку напред у складу са подешеним кораком.

Систем позиционирања компоненти

Оптички сензори се користе за детекцију рупа за позиционирање траке како би се осигурало да се свака компонента заустави на прецизној позицији за хватање.

Уређај за притискање и отпуштање

Горњи поклопац притиска траку како би спречио померање и аутоматски ослобађа фолију за паковање компоненти приликом узимања

Електронски систем управљања

Комуницира са хостом како би примао упутства и повратне информације о радном статусу и информацијама о грешкама

Главне предности Siemens Feeder 3X8 Feida

Високоефикасна производња

Подржава истовремено додавање 8 различитих компоненти како би се смањило време застоја због промене материјала

Брзина храњења до 0,06 секунди/комад

Компатибилан са различитим кућиштима за велике компоненте од 0402 до 24 мм

Одлична тачност

Тачност понављања храњења од ±0,03 мм

Патентирани дизајн против тресења обезбеђује стабилност при великим брзинама

Систем компензације температуре смањује утицај флуктуација околине

Интелигентна надоградња

Опремљен интелигентним RFI D системом идентификације, аутоматским очитавањем параметара компоненти

Подржава дигитално управљање силосом, праћење коришћења компоненти у реалном времену

Програмабилна стратегија храњења, оптимизована путања монтаже

Издржљив дизајн

Главна структура од авио-алуминијума, 30% лакша и јача

Кључне компоненте су отпорне на хабање, са веком трајања већим од 10 милиона циклуса

Модуларни дизајн, 90% компоненти се може брзо заменити

Главне функције и техничке карактеристике

Основне функције

Компатибилност са вишеструким спецификацијама трака (8 мм/12 мм/16 мм/24 мм, итд.)

Електрично скидање траке (опционо пнеуматска помоћ)

Детекција грешке двоструког сензора (крај траке + присуство компоненте)

Систем за аутоматско подешавање затегнутости

Напредне функције

Интелигентни систем калибрације

Аутоматска калибрација положаја при покретању

Континуирана компензација механичких одступања током рада

Учење историјских података ради оптимизације параметара

Мешовити режим храњења

Стандардни режим: Секвенцијално храњење

Режим скока: Хранење попречног нивоа материјала

Резервни режим: аутоматско пребацивање између главног и резервног материјала

Праћење статуса

Праћење оптерећења мотора у реалном времену

Забележите време храњења и историју грешака

Подсетник за предиктивно одржавање

Технички параметри

Напон напајања: 24VDC±10%

Потрошња енергије: приправност <5W, вршна <50W

Радна температура: 15-40℃

Опсег влажности: 30-70% релативне влажности (без кондензације)

Ниво буке: <65dB (1 метар удаљености)

Улога и вредност у производњи

Осигурање квалитета

Смањите ризик од погрешног материјала изазваног људском интервенцијом

Прецизно храњење смањује брзину померања струготине

Аутоматска верификација поларитета компоненти

Контрола трошкова

Стопа искоришћења траке достиже 99,8%, смањујући отпад од репног материјала

Потрошња енергије је 40% мања него код традиционалних хранилица

Трошкови одржавања су смањени за 60%

Флексибилна производња

Брзо пребацивање подржава мале серије више врста

Беспрекорна веза са MES системом

Функција даљинског управљања рецептима

Вредност података

Генериши извештај о потрошњи компоненти

Забележите податке о OEE опреме

Обезбедити основу за оптимизацију процеса

Мере предострожности за употребу Siemens Feeder-а

Спецификације за инсталацију

Обезбедите инсталацију када је SMT искључен

Проверите да ли ширина материјалне шине одговара материјалној траци (8 мм/12 мм/16 мм)

Правилно подесите параметре померања материјалне станице

Потврдите да су информације са РФИД ознаке у складу са програмом

Оперативне тачке

Проверите затегнутост материјалног каиша пре утовара како бисте избегли превише затезање/превише лабавост

Редовно чистите канал траке за материјал (препоручује се једном на свака 4 сата)

Приликом замене посуде за материјал, сачувајте најмање 3 компоненте као водич.

Ненормалне аларме треба одмах обуставити ради прегледа, а присилни рад је забрањен.

Захтеви за животну средину

Избегавајте директну сунчеву светлост или користите у близини јаких извора топлоте

Спречите сметње од извора вибрација (као што је велика опрема за штанцање)

Ниво радне површине <0,1 мм/м

Препоручује се опремање стабилизованим напајањем

Безбедносно упозорење

Не стављајте прсте у подручје покретног механизма

Електричне везе морају да изврше стручњаци

Ако постоји неуобичајена топлота или мирис, одмах искључите напајање

Отпадне траке морају се професионално рециклирати

ASM/Siemens додаци Уобичајене поруке о грешкама и решења

| Код грешке | Значење | Решење | Превентивне мере |

|---|---|---|---|

| Е101 | Материјална трака се креће преко границе | 1. Проверите да ли је материјална трака заглављена2. Ресетујте положај материјалне траке3. Проверите статус сензора | Редовно подмазујте вођицу. Држите материјалну траку равном. |

| Е205 | Детекција компоненте није успела | 1. Очистите оптички сензор2. Подесите праг детекције3. Проверите подешавање размака компоненти | Користите стандардни материјал за паковање каиша. Избегавајте јаке светлосне интерференције. |

| Е307 | Преоптерећење мотора | 1. Одмах зауставите рад 2. Проверите тачку механичког отпора 3. Измерите намотај мотора | Избегавајте континуирани рад са преоптерећењем. Одржавајте температуру околине одговарајућом. |

| Е412 | Прекид комуникације | 1. Проверите везу кабла за пренос података 2. Поново покрените контролни систем 3. Ажурирајте верзију фирмвера | Користите заштићени кабл. Избегавајте паралелно повезивање са јаким електричним каблом. |

| Е508 | Очитавање РФИД-а није успело | 1. Очистите ознаку и читач. 2. Поново унесите информације о компоненти. 3. Проверите извор РФ сметњи. | Стандардизујте положај лепљења етикете. Држите даље од високофреквентне опреме. |

Специјални поступак обраде грешака:

Ако се иста грешка појави три пута заредом, обратите се постпродајној служби и не покушавајте да ресетујете уређај више пута.

Метода одржавања Siemens SMT доводника

Дневно одржавање (по смени)

Очистите прашину на каналу материјала ваздушним пиштољем (користите компримовани ваздух испод 0,3 MPa)

Проверите затегнутост опруге поклопца под притиском

Уверите се да сви причвршћивачи нису лабави

Забележите број радних сати и број аларма

Недељно одржавање

Додајте специјалну маст у мењач (SIEMENS PN:123456)

Калибрација оптичког сензора

Тестирајте све реакције функционалних тастера

Параметри резервне опреме

Месечно одржавање

Раставите и очистите унутрашњи механизам

Измерите отпор изолације мотора (>10MΩ)

Замените истрошени зупчаник за додавање

Свеобухватна калибрација тачности

Годишњи ремонт

Вратите се у фабрику на стручни преглед

Замените све пакете хабајућих делова

Надоградња система управљања

Поновите антистатички третман

Референца за век трајања кључних компоненти

Погонски зупчаник: 800.000 пута

Корачни мотор: 1.500 сати

Сензор: 5 година

Матична плоча: 10 година

Еволуција технологије SMT доводника и предлози за избор

Побољшања додавача 3X8 нове генерације

Користите мотор без четкица, век трајања продужен на 2.000 сати

Интегрисани систем визуелног позиционирања

Подржава приступ индустријском интернету ствари (IIoT)

Зелени дизајн са 15% нижом потрошњом енергије

Разматрања при избору

Тип и распон величина компоненте

Брзина циљаног постављања (CPH)

Услови радионице

Компатибилност постојеће опреме

Захтеви за интелигентно управљање

Поређење различитих верзија

Основна верзија: Задовољава конвенционално постављање

Верзија велике брзине: Погодна за мале компоненте испод 0201

Верзија високе прецизности: За прецизне уређаје као што су QFN/BGA

Антистатичка верзија: За осетљиве компоненте

Препоручује се да се коначна одлука о куповини донесе након стварног теста позиционирања.

Сименсов 3X8 додавач пружа поуздано решење за додавање за модерну SMT производњу захваљујући свом иновативном вишеканалном дизајну, интелигентном систему управљања и прецизној механичкој структури. Правилна употреба и одржавање не само да могу максимизирати ефикасност опреме, већ и значајно побољшати укупни принос и флексибилност производне линије. Са развојем Индустрије 4.0,SMT доводницибиће интелигентнији у будућности, а дубока интеграција са MES/ERP системима постаће стандардна конфигурација. Препоручује се да корисници успоставе комплетну датотеку опреме и редовно спроводе стручну обуку како би у потпуности искористили пун потенцијал ове прецизне опреме.