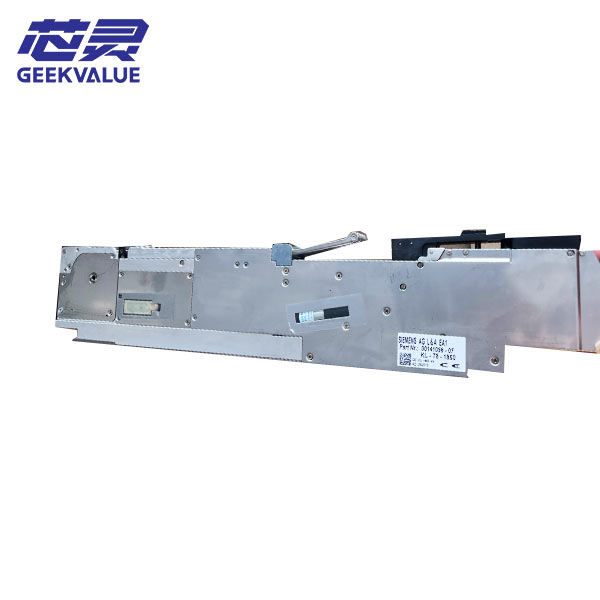

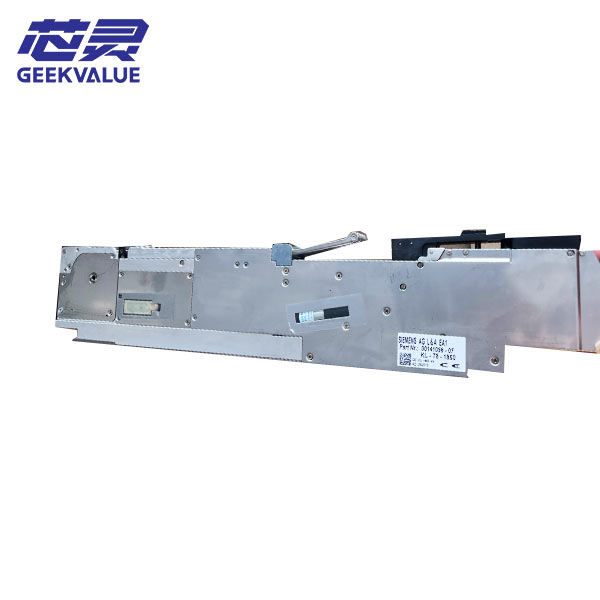

De Siemens Feeder SMT 3X8 ass e wichtegt Zufuhrgerät an der SMT-Produktiounslinn (Surface Mount Technology), dat fir eng effizient an präzis Plazéierung vun elektronesche Komponenten entwéckelt gouf. Säin Numm "3X8" representéiert eng spezifesch Zufuhrspezifikatioun an -arrangement, wou "8" sech op d'Zuel vun de Bänner bezitt, déi gläichzäiteg geluede kënne ginn, an "3" op den Ofstand tëscht de Bänner oder den Zufuhrmodus.

Siemens Feeder Core Aarbechtsprinzip

Bandtransportmechanismus

D'Gearsystem gëtt vun engem Präzisiounsschrittmotor ugedriwwen, fir d'Band no der festgeluechter Schrëttdistanz no vir ze zéien

Komponentenpositionéierungssystem

Optesch Sensore gi benotzt fir d'Lächer vun der Bandpositioun z'entdecken, fir sécherzestellen, datt all Komponent op der präziser Picking-Positioun stoppt.

Apparat fir ze drécken an ze loossen

Déi iewescht Ofdeckung dréckt op de Band fir Verrécklung ze verhënneren an hëlt automatesch d'Komponentverpackungsfolie fräi beim Ophiewen

Elektronescht Kontrollsystem

Kommunizéiert mam Host fir Instruktiounen a Feedback iwwer den Operatiounsstatus an d'Feelerinformatiounen ze kréien

Kärvirdeeler vum Siemens Feeder 3X8 Feida

Héicheffizient Produktioun

Ënnerstëtzt gläichzäiteg Zoufuederung vun 8 verschiddene Komponenten fir d'Ausfallzäit beim Materialwiessel ze reduzéieren

Zufuhrgeschwindegkeet bis zu 0,06 Sekonnen/Stéck

Kompatibel mat enger Villfalt vu Paketen fir grouss Komponenten vun 0402 bis 24mm

Excellent Genauegkeet

Genauegkeet vun der Fütterungswiederholung vun ±0,03 mm

Patentéiert Anti-Shake-Design garantéiert Stabilitéit bei héijer Geschwindegkeet

D'Temperaturkompensatiounssystem reduzéiert den Impakt vun Ëmweltschwankungen

Intelligent Upgrade

Ausgestatt mat engem intelligenten RFI D Identifikatiounssystem, automatesch Liesung vun de Komponentparameteren

Ënnerstëtzt digital Silo-Gestioun, Echtzäit-Iwwerwaachung vun der Komponentenbenotzung

Programméierbar Zoufuerstrategie, optiméiert Montagewee

Haltbar Design

Haaptstruktur aus Aluminium aus der Loftfaart, 30% méi liicht a méi staark

Schlësselkomponenten si verschleißbeständeg, mat enger Liewensdauer vu méi wéi 10 Millioune Zyklen

Modular Design, 90% vun de Komponenten kënnen séier ersat ginn

Haaptfunktiounen an technesch Eegeschaften

Basis Funktiounen

Kompatibilitéit mat verschiddene Spezifikatioune vu Band (8mm/12mm/16mm/24mm, etc.)

Elektresch Bandabstrippen (optional pneumatesch Hëllef)

Duebel Sensorfehlerdetektioun (Bandend + Komponentpräsenz)

Automatescht Spannungsjustierungssystem

Fortgeschratt Funktiounen

Intelligent Kalibrierungssystem

Automatesch Positiounskalibratioun beim Start

Kontinuéierlech Kompensatioun fir mechanesch Ofwäichungen während dem Betrib

Léieren vun historeschen Daten fir Parameteren ze optimiséieren

Gemëschte Fuddermodus

Standardmodus: Sequentiell Zufuhr

Sprangmodus: Kräizmaterialniveau-Fütterung

Backup-Modus: automateschen Ëmschalten tëscht Haapt- a Standby-Materialien

Status Iwwerwaachung

Echtzäit Iwwerwaachung vun der Motorlaascht

Fütterungszäiten an Feelerverlaf ophuelen

Predictive Ënnerhalt Erënnerung

Technesch Parameteren

Stroumversuergungsspannung: 24VDC±10%

Stroumverbrauch: Standby <5W, Peak <50W

Aarbechtstemperatur: 15-40 ℃

Fiichtegkeetsberäich: 30-70%RH (net kondenséierend)

Geräischpegel: <65dB (1 Meter Distanz)

Roll a Wäert an der Produktioun

Qualitéitssécherung

Reduzéiert de Risiko vu falschem Material, deen duerch mënschlech Interventioun verursaacht gëtt

Präzis Zufuhr reduzéiert d'Spanoffset-Rate

Automatesch Verifizéierung vun der Polaritéit vun de Komponenten

Käschtekontroll

D'Bandauslastungsquote erreecht 99,8%, wat d'Verschwendung vu Materialien reduzéiert

Den Energieverbrauch ass 40% méi niddreg wéi dee vun traditionelle Fudderautomaten

D'Ënnerhaltskäschte ginn ëm 60% reduzéiert

Flexibel Produktioun

Schnell Wiesselen ënnerstëtzt kleng Chargen vu verschiddene Varietéiten

Nahtlos Verbindung mam MES-System

Funktioun fir d'Gestioun vu Rezepter op Distanz

Datenwäert

Komponenteverbrauchsrapport generéieren

OEE-Donnéeën vun der Ausrüstung ophuelen

Basis fir Prozessoptimiséierung ubidden

Siemens Feeder Virsiichtsmoossname fir d'Benotzung

Installatiounsspezifikatiounen

Sécherstellen, datt d'Installatioun wann d'SMT ausgeschalt ass

Kontrolléiert ob d'Breet vun der Materialschinn zum Materialband iwwereneestëmmt (8mm/12mm/16mm)

D'Offsetparameter vun der Materialstatioun korrekt astellen

Bestätegt, datt d'Informatioun vum RFID-Tag mam Programm iwwereneestëmmt

Operatiounspunkten

Kontrolléiert d'Spannung vum Materialriemen virum Belaaschtung, fir ze verhënneren, datt et ze stram/ze locker ass.

De Materialbandkanal reegelméisseg botzen (recommandéiert all 4 Stonnen)

Behält mindestens 3 Komponenten als Richtlinn beim Auswiessele vum Materialschacht

Anormal Alarmer solle direkt fir Inspektioun ënnerbrach ginn, an Zwangsoperatioun ass verbueden.

Ëmweltfuerderungen

Vermeit direkt Sonneliicht oder benotzt no bei staarken Hëtztquellen

Stéierungen duerch Vibratiounsquellen (wéi z.B. grouss Stanzmaschinnen) verhënneren

Aarbechtsflächenniveau <0,1 mm/m

Et ass recommandéiert, mat enger stabiliséierter Stroumversuergung auszestatten.

Sécherheetswarnung

Fanger net an de Beräich vum beweegleche Mechanismus stiechen

Elektresch Verbindunge musse vu Fachleit gemaach ginn

Wann et anormal Hëtzt oder Geroch gëtt, schalt de Stroum direkt aus

Offallbänner mussen professionell recycléiert ginn

ASM/Siemens-Feeder Heefeg Fehlermeldungen a Léisungen

| Feelercode | Bedeitung | Léisung | Präventiv Moossnamen |

|---|---|---|---|

| E101 | Materialgurt beweegt sech iwwer Grenzen eraus | 1. Kontrolléiert ob de Materialband hänke bliwwen ass. 2. Setzt d'Positioun vum Materialband zréck. 3. Kontrolléiert de Status vum Sensor. | D'Führungsschinn reegelméisseg schmierenHalt de Materialband flaach |

| E205 | Komponentdetektioun feelgeschloen | 1. Den optesche Sensor botzen. 2. Den Detektiounsschwellwäert upassen. 3. Den Ofstand tëscht de Komponenten iwwerpréiwen. | Benotzt e Standard-Verpackungsmaterialriemen. Vermeit staark Liichtinterferenzen. |

| E307 | Iwwerbelaaschtung vum Motor | 1. Direkt ënnerbriechen 2. De mechanesche Widderstandspunkt kontrolléieren 3. D'Motorwicklung moossen | Vermeit kontinuéierlech Iwwerbelaaschtung Halt d'Ëmfeldtemperatur gëeegent |

| E412 | Kommunikatiounsënnerbriechung | 1. Kontrolléiert d'Datenkabelverbindung. 2. Start de Steierungssystem nei. 3. Aktualiséiert d'Firmwareversioun. | Benotzt e geschirmte Kabel. Vermeit parallel zu staarker Elektrizitéit ze lafen. |

| E508 | RFID-Liesung feelgeschloen | 1. Den Tag an de Lieser botzen. 2. D'Komponentinformatioune nach eng Kéier aginn. 3. D'Quell vun der HF-Interferenz kontrolléieren. | Standardiséiert d'Etikettpositioun. Halt ewech vun Héichfrequenzgeräter. |

Spezialprozess fir d'Behandlung vu Feeler:

Wann dee selwechte Feeler dräimol hannereneen optrieden, kontaktéiert de Service After-Sales a probéiert net ëmmer erëm ze resetten.

Siemens SMT-Feeder Ënnerhaltsmethod

Deeglech Ënnerhalt (pro Schicht)

De Stëbs um Materialkanal mat enger Loftpistoul botzen (Drockloft ënner 0,3 MPa benotzen)

Kontrolléiert d'Federspannung vum Drockdeckel

Vergewëssert Iech, datt all Befestigungen net lass sinn

D'Zuel vun de Betribsstonnen an d'Zuel vun den Alarmer opschreiwen

Wëchentlech Ënnerhalt

Spezialfett an d'Getriebe bäiginn (SIEMENS PN:123456)

Kalibrierung vun der optescher Sensor

Test all Äntwerten op d'Funktiounsknäppercher

Parametere vun der Backup-Ausrüstung

Méintlech Ënnerhalt

Den internen Mechanismus auserneenhuelen a botzen

Mooss den Isolatiounswiderstand vum Motor (>10MΩ)

Ersatz vum ofgenotzten Zufuhrrad

Ëmfangräich Genauegkeetskalibratioun

Jährlech Iwwerholung

Zréck an d'Fabréck fir eng professionell Inspektioun

All Verschleissdeeler-Packagen ersetzen

Aktualiséierung vum Kontrollsystem

Antistatikbehandlung nach eng Kéier maachen

Referenz fir d'Liewensdauer vun de Schlësselkomponenten

Undriffsgetriebe: 800.000 Mol

Schrëttmotor: 1.500 Stonnen

Sensor: 5 Joer

Mainboard: 10 Joer

Evolutioun vun der Technologie vun SMT-Feeder a Selektiounsvirschléi

Verbesserunge vun der neier Generatioun vun 3X8-Fudder

Benotzt bürstenlose Motor, Liewensdauer verlängert op 2.000 Stonnen

Integréiert visuellt Positionéierungssystem

Ënnerstëtzt Zougang zum industriellen Internet vun de Saachen (IIoT)

Gréngen Design mat 15% manner Energieverbrauch

Auswielbedingungen

Komponententyp a Gréisstberäich

Zilplazéierungsgeschwindegkeet (CPH)

Konditioune vum Atelierëmfeld

Kompatibilitéit vun existéierenden Ausrüstungen

Ufuerderunge fir intelligent Gestioun

Vergläich vun ënnerschiddleche Versiounen

Basisversioun: Entsprécht der konventioneller Plazéierung

High-Speed-Versioun: Gëeegent fir kleng Komponenten ënner 0201

Héichpräzis Versioun: Fir Präzisiounsapparater wéi QFN/BGA

Antistatesch Versioun: Fir empfindlech Komponenten

Et ass recommandéiert, eng definitiv Kafentscheedung no engem tatsächlechen Placementstest ze treffen

De Siemens 3X8 Feeder bitt eng zouverlässeg Feederléisung fir modern SMT-Produktioun duerch säin innovativen Multikanal-Design, intelligent Kontrollsystem a präzis mechanesch Struktur. Déi richteg Benotzung a Maintenance kënnen net nëmmen d'Effizienz vun der Ausrüstung maximéieren, mä och den Gesamtrendement a Flexibilitéit vun der Produktiounslinn däitlech verbesseren. Mat der Entwécklung vun Industrie 4.0,SMT-Fudderwäert an Zukunft méi intelligent sinn, an eng déif Integratioun mat MES/ERP-Systemer wäert d'Standardkonfiguratioun ginn. Et ass recommandéiert, datt d'Benotzer eng komplett Ausrüstungsdatei opstellen a reegelméisseg professionell Ausbildung maachen, fir dat vollt Potenzial vun dëser Präzisiounsausrüstung auszenotzen.