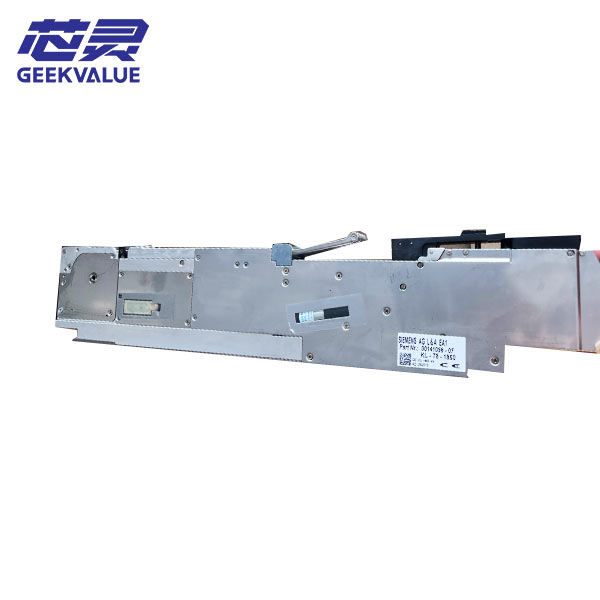

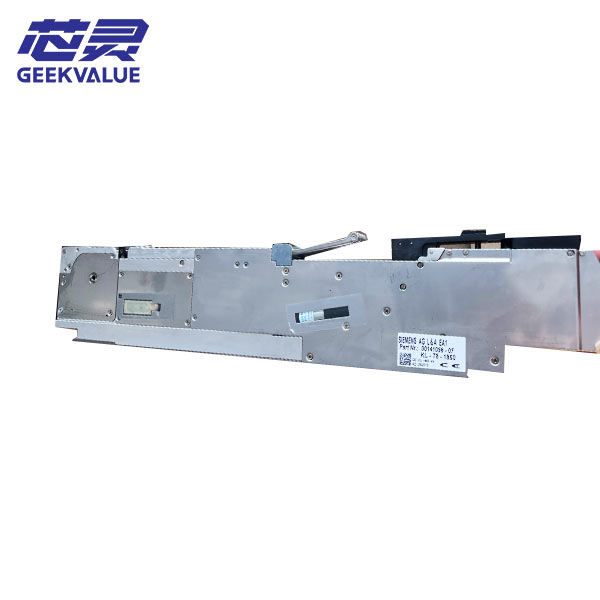

Il Siemens Feeder SMT 3X8 è un dispositivo di alimentazione chiave nella linea di produzione SMT (tecnologia a montaggio superficiale), progettato per un posizionamento efficiente e preciso dei componenti elettronici. Il suo nome "3X8" rappresenta una specifica specifica e una configurazione di alimentazione, dove "8" si riferisce al numero di nastri che possono essere caricati contemporaneamente e "3" si riferisce alla spaziatura dei nastri o alla modalità di alimentazione.

Principio di funzionamento del nucleo dell'alimentatore Siemens

Meccanismo di trasporto del nastro

Il sistema di ingranaggi è azionato da un motore passo-passo di precisione per tirare il nastro in avanti in base alla distanza del passo impostata

Sistema di posizionamento dei componenti

I sensori ottici vengono utilizzati per rilevare i fori di posizionamento del nastro per garantire che ogni componente si fermi nella posizione di prelievo precisa

Dispositivo di pressione e rilascio

Il coperchio superiore preme il nastro per evitare lo spostamento e rilascia automaticamente la pellicola di imballaggio del componente durante il prelievo

Sistema di controllo elettronico

Comunica con l'host per ricevere istruzioni e feedback sullo stato operativo e sulle informazioni di errore

Vantaggi principali dell'alimentatore Siemens 3X8 Feida

Produzione ad alta efficienza

Supporta l'alimentazione simultanea di 8 componenti diversi per ridurre i tempi di fermo per il cambio materiale

Velocità di alimentazione fino a 0,06 secondi/pezzo

Compatibile con una varietà di pacchetti per componenti di grandi dimensioni da 0402 a 24 mm

Ottima precisione

Precisione di ripetizione dell'alimentazione di ±0,03 mm

Il design anti-vibrazione brevettato garantisce stabilità ad alta velocità

Il sistema di compensazione della temperatura riduce l'impatto delle fluttuazioni ambientali

Aggiornamento intelligente

Dotato di sistema di identificazione intelligente RFI D, lettura automatica dei parametri dei componenti

Supporta la gestione del silos digitale, il monitoraggio in tempo reale dell'utilizzo dei componenti

Strategia di alimentazione programmabile, percorso di montaggio ottimizzato

Design durevole

Struttura principale in alluminio aeronautico, più leggera e resistente del 30%

I componenti chiave sono resistenti all'usura, con una durata di oltre 10 milioni di cicli

Design modulare, il 90% dei componenti può essere sostituito rapidamente

Funzioni principali e caratteristiche tecniche

Funzioni di base

Compatibilità con nastri multi-specifica (8 mm/12 mm/16 mm/24 mm, ecc.)

Spellatura del nastro elettrico (assistenza pneumatica opzionale)

Rilevamento errori tramite doppio sensore (fine nastro + presenza componente)

Sistema di regolazione automatica della tensione

Funzionalità avanzate

Sistema di calibrazione intelligente

Calibrazione automatica della posizione all'avvio

Compensazione continua delle deviazioni meccaniche durante il funzionamento

Apprendimento dei dati storici per ottimizzare i parametri

Modalità di alimentazione mista

Modalità standard: alimentazione sequenziale

Modalità salto: alimentazione del livello materiale incrociato

Modalità di backup: commutazione automatica tra materiali principali e di riserva

Monitoraggio dello stato

Monitoraggio in tempo reale del carico del motore

Registrare i tempi di alimentazione e la cronologia degli errori

Promemoria di manutenzione predittiva

Parametri tecnici

Tensione di alimentazione: 24 V CC ± 10%

Consumo energetico: standby <5W, picco <50W

Temperatura di lavoro: 15-40℃

Intervallo di umidità: 30-70% RH (senza condensa)

Livello di rumore: <65 dB (a 1 metro di distanza)

Ruolo e valore nella produzione

Garanzia di qualità

Ridurre il rischio di materiale errato causato dall'intervento umano

L'alimentazione precisa riduce il tasso di spostamento del truciolo

Verifica automatica della polarità dei componenti

Controllo dei costi

Il tasso di utilizzo del nastro raggiunge il 99,8%, riducendo lo spreco di materiali di coda

Il consumo energetico è inferiore del 40% rispetto agli alimentatori tradizionali

I costi di manutenzione si riducono del 60%

Produzione flessibile

La commutazione rapida supporta piccoli lotti di più varietà

Connessione senza interruzioni con il sistema MES

Funzione di gestione remota delle ricette

Valore dei dati

Generare un report sul consumo dei componenti

Registra i dati OEE dell'attrezzatura

Fornire la base per l'ottimizzazione dei processi

Precauzioni per l'uso dell'alimentatore Siemens

Specifiche di installazione

Assicurare l'installazione quando l'alimentazione SMT è spenta

Verificare che la larghezza della rotaia del materiale corrisponda alla larghezza della cinghia del materiale (8 mm/12 mm/16 mm)

Impostare correttamente i parametri di offset della stazione materiale

Verificare che le informazioni del tag RFID siano coerenti con il programma

Punti operativi

Controllare la tensione della cinghia del materiale prima del carico per evitare che sia troppo stretta/troppo allentata

Pulire regolarmente il canale del nastro trasportatore (si consiglia una volta ogni 4 ore)

Conservare almeno 3 componenti come guida quando si sostituisce il vassoio del materiale

Gli allarmi anomali devono essere immediatamente sospesi per l'ispezione e il funzionamento forzato è vietato

Requisiti ambientali

Evitare la luce solare diretta o l'uso vicino a forti fonti di calore

Prevenire interferenze da fonti di vibrazioni (come grandi attrezzature per stampaggio)

Livello della superficie di lavoro <0,1 mm/m

Si consiglia di dotarsi di un alimentatore stabilizzato

Avviso di sicurezza

Non mettere le dita nell'area del meccanismo in movimento

I collegamenti elettrici devono essere effettuati da professionisti

In caso di calore o odore anormali, spegnere immediatamente l'alimentazione

I nastri di scarto devono essere riciclati professionalmente

Alimentatori ASM/Siemens Messaggi di errore comuni e soluzioni

| Codice di errore | Senso | Soluzione | Misure preventive |

|---|---|---|---|

| E101 | La cinghia del materiale avanza oltre il limite | 1. Controllare se il nastro trasportatore è bloccato. 2. Ripristinare la posizione del nastro trasportatore. 3. Controllare lo stato del sensore. | Lubrificare regolarmente la guida. Mantenere la cinghia del materiale piana. |

| E205 | Rilevamento del componente non riuscito | 1. Pulire il sensore ottico 2. Regolare la soglia di rilevamento 3. Controllare l'impostazione della spaziatura dei componenti | Utilizzare il materiale standard del pacchetto cinturaEvitare interferenze luminose forti |

| E307 | Sovraccarico del motore | 1. Interrompere immediatamente il funzionamento 2. Controllare il punto di resistenza meccanica 3. Misurare l'avvolgimento del motore | Evitare il funzionamento continuo in sovraccarico. Mantenere la temperatura ambiente adeguata. |

| E412 | Interruzione della comunicazione | 1. Controllare la connessione del cavo dati 2. Riavviare il sistema di controllo 3. Aggiornare la versione del firmware | Utilizzare cavi schermati. Evitare di farli passare parallelamente a linee elettriche forti. |

| E508 | Lettura RFID fallita | 1. Pulire il tag e il lettore 2. Reinserire le informazioni sul componente 3. Verificare la fonte dell'interferenza RF | Standardizzare la posizione di incollaggio delle etichetteTenere lontano dalle apparecchiature ad alta frequenza |

Processo speciale di gestione degli errori:

Se lo stesso errore si verifica per tre volte di seguito, contattare il servizio post-vendita e non tentare ripetutamente di resettare.

Metodo di manutenzione degli alimentatori SMT Siemens

Manutenzione giornaliera (per turno)

Pulire la polvere sul canale del materiale con una pistola ad aria compressa (utilizzare aria compressa inferiore a 0,3 MPa)

Controllare la tensione della molla del coperchio di pressione

Verificare che tutti gli elementi di fissaggio non siano allentati

Registrare il numero di ore di funzionamento e il numero di allarmi

Manutenzione settimanale

Aggiungere grasso speciale al cambio (SIEMENS PN:123456)

Calibrazione del sensore ottico

Testare tutte le risposte dei pulsanti funzione

Parametri dell'apparecchiatura di backup

Manutenzione mensile

Smontare e pulire il meccanismo interno

Misurare la resistenza di isolamento del motore (>10 MΩ)

Sostituire l'ingranaggio di alimentazione usurato

Calibrazione completa della precisione

Revisione annuale

Restituire in fabbrica per ispezione professionale

Sostituire tutti i pacchetti di parti soggette ad usura

Aggiornamento del sistema di controllo

Ripetere il trattamento antistatico

Riferimento per la durata dei componenti chiave

Ingranaggio di trasmissione: 800.000 volte

Motore passo-passo: 1.500 ore

Sensore: 5 anni

Scheda madre: 10 anni

Evoluzione della tecnologia degli alimentatori SMT e suggerimenti per la selezione

Miglioramenti dell'alimentatore 3X8 di nuova generazione

Utilizza motore brushless, durata estesa a 2.000 ore

Sistema di posizionamento visivo integrato

Supporta l'accesso all'Internet industriale delle cose (IIoT)

Design ecologico con un consumo energetico inferiore del 15%

Considerazioni sulla selezione

Tipo di componente e intervallo di dimensioni

Velocità di posizionamento del bersaglio (CPH)

Condizioni ambientali dell'officina

Compatibilità con le apparecchiature esistenti

Requisiti di gestione intelligente

Confronto tra diverse versioni

Versione base: soddisfa il posizionamento convenzionale

Versione ad alta velocità: adatta per piccoli componenti inferiori a 0201

Versione ad alta precisione: per dispositivi di precisione come QFN/BGA

Versione antistatica: per componenti sensibili

Si consiglia di prendere una decisione di acquisto definitiva dopo il test di posizionamento effettivo

L'alimentatore Siemens 3X8 offre una soluzione di alimentazione affidabile per la moderna produzione SMT grazie al suo innovativo design multicanale, al sistema di controllo intelligente e alla struttura meccanica di precisione. Un utilizzo e una manutenzione adeguati non solo massimizzano l'efficienza delle apparecchiature, ma migliorano anche significativamente la resa complessiva e la flessibilità della linea di produzione. Con lo sviluppo dell'Industria 4.0,Alimentatori SMTsaranno più intelligenti in futuro e la profonda integrazione con i sistemi MES/ERP diventerà una configurazione standard. Si raccomanda agli utenti di creare un dossier completo delle apparecchiature e di effettuare regolarmente corsi di formazione professionale per sfruttare appieno il potenziale di queste apparecchiature di precisione.