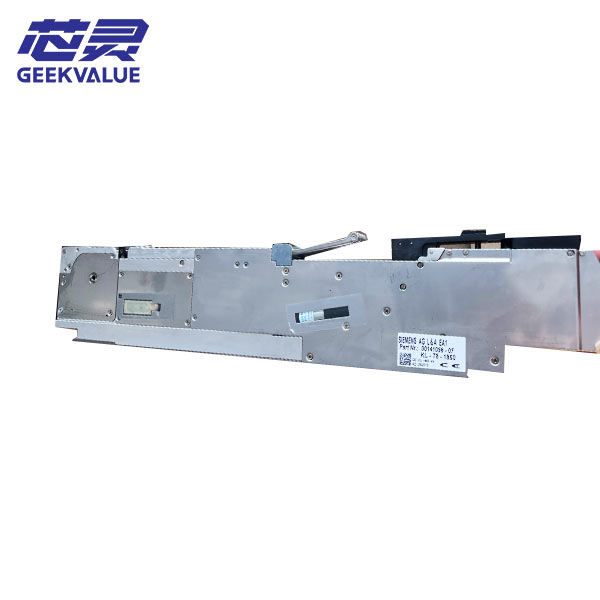

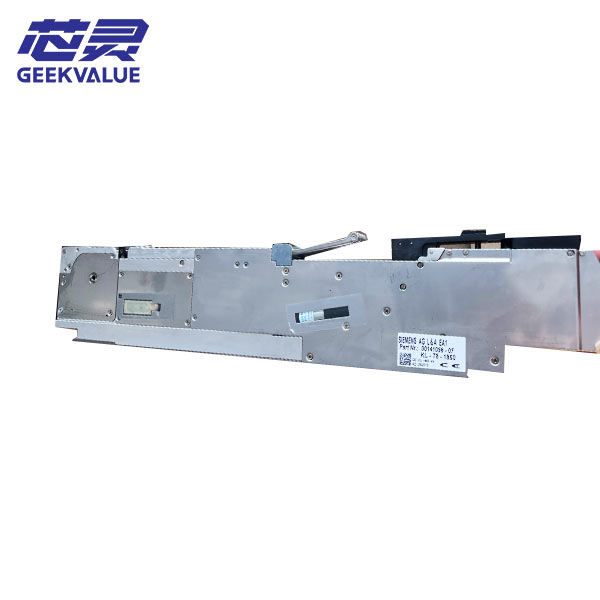

Siemens Feeder SMT 3X8 är en viktig matningsenhet i SMT-produktionslinjen (surface mount technology), konstruerad för effektiv och exakt placering av elektroniska komponenter. Namnet "3X8" representerar en specifik matningsspecifikation och arrangemang, där "8" hänvisar till antalet band som kan laddas samtidigt, och "3" är relaterat till bandavståndet eller matningsläget.

Siemens matarkärnans arbetsprincip

Bandtransportmekanism

Växelsystemet drivs av en precisionsstegmotor för att dra bandet framåt enligt det inställda stegavståndet.

Komponentpositioneringssystem

Optiska sensorer används för att detektera bandets positioneringshål för att säkerställa att varje komponent stannar vid den exakta plockningspositionen.

Tryck- och släppanordning

Det övre locket trycker mot tejpen för att förhindra förskjutning och släpper automatiskt komponentförpackningsfilmen vid upplockning

Elektroniskt styrsystem

Kommunicerar med värden för att få instruktioner och feedback om driftsstatus och felinformation

Kärnfördelar med Siemens Feeder 3X8 Feida

Högeffektiv produktion

Stöder samtidig matning av 8 olika komponenter för att minska driftstopp vid materialbyte

Matningshastighet upp till 0,06 sekunder/styck

Kompatibel med en mängd olika paket för stora komponenter från 0,402 till 24 mm

Utmärkt noggrannhet

Matningsrepetitionsnoggrannhet på ±0,03 mm

Patenterad anti-shake-design säkerställer stabilitet vid hög hastighet

Temperaturkompensationssystem minskar effekten av miljöfluktuationer

Intelligent uppgradering

Utrustad med RFI D intelligent identifieringssystem, automatisk avläsning av komponentparametrar

Stöder digital silohantering, realtidsövervakning av komponentanvändning

Programmerbar matningsstrategi, optimerad monteringsväg

Hållbar design

Huvudstruktur i flygaluminium, 30 % lättare och starkare

Viktiga komponenter är slitstarka och har en livslängd på mer än 10 miljoner cykler

Modulär design, 90 % av komponenterna kan snabbt bytas ut

Huvudfunktioner och tekniska egenskaper

Grundläggande funktioner

Kompatibilitet med tejp med flera specifikationer (8 mm/12 mm/16 mm/24 mm, etc.)

Elektrisk tejpavisolering (valfritt pneumatiskt stöd)

Feldetektering med dubbla sensorer (bandände + komponentnärvaro)

Automatiskt spänningsjusteringssystem

Avancerade funktioner

Intelligent kalibreringssystem

Automatisk positionskalibrering vid start

Kontinuerlig kompensation för mekaniska avvikelser under drift

Historisk datainlärning för att optimera parametrar

Blandad utfodringsläge

Standardläge: Sekventiell matning

Hoppläge: Matning över materialnivå

Backup-läge: automatisk växling mellan huvud- och standby-material

Statusövervakning

Realtidsövervakning av motorbelastning

Registrera utfodringstider och felhistorik

Förutsägande underhållspåminnelse

Tekniska parametrar

Strömförsörjningsspänning: 24VDC±10%

Strömförbrukning: standby <5W, topp <50W

Arbetstemperatur: 15-40 ℃

Luftfuktighetsområde: 30–70 % RF (icke-kondenserande)

Bullernivå: <65dB (1 meters avstånd)

Roll och värde i produktionen

Kvalitetssäkring

Minska risken för felaktigt material orsakat av mänsklig inblandning

Precis matning minskar spånförskjutningshastigheten

Automatisk verifiering av komponenternas polaritet

Kostnadskontroll

Bandutnyttjandegraden når 99,8 %, vilket minskar slöseri med material från bakändan

Energiförbrukningen är 40 % lägre än för traditionella matarautomater

Underhållskostnaderna minskar med 60 %

Flexibel produktion

Snabbväxling stöder små partier av flera varianter

Sömlös anslutning med MES-systemet

Funktion för fjärrhantering av recept

Datavärde

Generera rapport om komponentförbrukning

Registrera utrustningens OEE-data

Ge grund för processoptimering

Siemens-matarens försiktighetsåtgärder vid användning

Installationsspecifikationer

Säkerställ installationen när SMT-strömmen är avstängd

Kontrollera att materialskenans bredd matchar materialbandet (8 mm/12 mm/16 mm)

Ställ in korrekt parametrar för materialstationsoffset

Bekräfta att RFID-tagginformationen överensstämmer med programmet

Driftspunkter

Kontrollera materialbandets spänning före lastning för att undvika att det blir för hårt/för löst

Rengör materialbandskanalen regelbundet (rekommenderas var fjärde timme)

Behåll minst 3 komponenter som vägledning när du byter ut materialbrickan

Onormala larm bör omedelbart avbrytas för inspektion, och tvångsmanövrering är förbjuden.

Miljökrav

Undvik direkt solljus eller användning nära starka värmekällor

Förhindra störningar från vibrationskällor (t.ex. stora stansmaskiner)

Arbetsytans nivå <0,1 mm/m

Det rekommenderas att utrusta med en stabiliserad strömförsörjning

Säkerhetsvarning

Stick inte in fingrarna i området kring den rörliga mekanismen

Elanslutningar måste göras av fackmän

Om det uppstår onormal värme eller lukt, stäng av strömmen omedelbart

Avfallstejper måste återvinnas professionellt

ASM/Siemens-matare Vanliga felmeddelanden och lösningar

| Felkod | Menande | Lösning | Förebyggande åtgärder |

|---|---|---|---|

| E101 | Materialbältet går framåt över gränsen | 1. Kontrollera om materialbandet har fastnat. 2. Återställ materialbandets position. 3. Kontrollera sensorns status. | Smörj styrskenan regelbundet. Håll materialbandet plant. |

| E205 | Komponentidentifiering misslyckades | 1. Rengör den optiska sensorn. 2. Justera detektionströskeln. 3. Kontrollera inställningen för komponentavstånd. | Använd ett standardbälte av förpackningsmaterial. Undvik starka ljusstörningar. |

| E307 | Motoröverbelastning | 1. Stoppa driften omedelbart. 2. Kontrollera den mekaniska resistanspunkten. 3. Mät motorlindningen. | Undvik kontinuerlig överbelastning. Håll omgivningstemperaturen lämplig. |

| E412 | Kommunikationsavbrott | 1. Kontrollera datakabelanslutningen. 2. Starta om styrsystemet. 3. Uppdatera firmwareversionen. | Använd skärmad kabel. Undvik att köra den parallellt med stark ström. |

| E508 | RFID-avläsning misslyckades | 1. Rengör taggen och läsaren. 2. Ange komponentinformationen igen. 3. Kontrollera källan till RF-störningen. | Standardisera etikettens klistringsposition. Håll dig borta från högfrekvent utrustning. |

Speciell felhanteringsprocess:

Om samma fel uppstår tre gånger i rad, kontakta kundtjänst och försök inte återställa flera gånger.

Siemens SMT-matare underhållsmetod

Dagligt underhåll (per skift)

Rengör dammet i materialkanalen med en tryckluftspistol (använd tryckluft under 0,3 MPa)

Kontrollera tryckkåpans fjäderspänning

Kontrollera att alla fästelement inte är lösa

Registrera antalet drifttimmar och antalet larm

Veckovis underhåll

Tillsätt specialfett till växellådan (SIEMENS PN:123456)

Kalibrering av optisk sensor

Testa alla funktionsknappsresponser

Parametrar för säkerhetskopieringsutrustning

Månatligt underhåll

Demontera och rengör den inre mekanismen

Mät motorns isolationsresistans (>10MΩ)

Byt ut det slitna matardrevet

Omfattande noggrannhetskalibrering

Årlig översyn

Returnera till fabriken för professionell inspektion

Byt ut alla slitdelspaket

Uppgradering av styrsystem

Gör om antistatisk behandling

Referens för livslängden på nyckelkomponenter

Drivväxel: 800 000 gånger

Stegmotor: 1 500 timmar

Sensor: 5 år

Moderkort: 10 år

SMT-matare Teknikutveckling och förslag på val

Förbättringar av den nya generationens 3X8-matare

Använd borstlös motor, livslängd förlängd till 2 000 timmar

Integrerat visuellt positioneringssystem

Stöder åtkomst till industriellt internet of things (IIoT)

Grön design med 15 % lägre energiförbrukning

Val av överväganden

Komponenttyp och storleksområde

Målplaceringshastighet (CPH)

Verkstadsmiljöförhållanden

Kompatibilitet med befintlig utrustning

Intelligenta hanteringskrav

Jämförelse av olika versioner

Basversion: Uppfyller konventionell placering

Höghastighetsversion: Lämplig för små komponenter under 0201

Högprecisionsversion: För precisionsenheter som QFN/BGA

Antistatisk version: För känsliga komponenter

Det rekommenderas att fatta ett slutgiltigt köpbeslut efter ett faktiskt placeringstest.

Siemens 3X8-matare erbjuder en pålitlig matningslösning för modern SMT-produktion genom sin innovativa flerkanalsdesign, intelligenta styrsystem och precisionsmekaniska struktur. Korrekt användning och underhåll kan inte bara maximera utrustningens effektivitet, utan också avsevärt förbättra produktionslinjens totala avkastning och flexibilitet. Med utvecklingen av Industri 4.0,SMT-matarekommer att bli mer intelligent i framtiden, och djup integration med MES/ERP-system kommer att bli standardkonfiguration. Det rekommenderas att användare upprättar en komplett utrustningsfil och genomför regelbunden professionell utbildning för att kunna utnyttja denna precisionsutrustnings fulla potential.