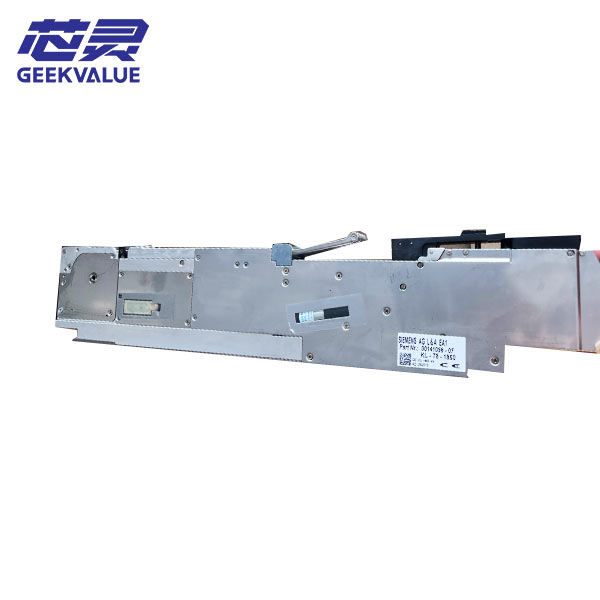

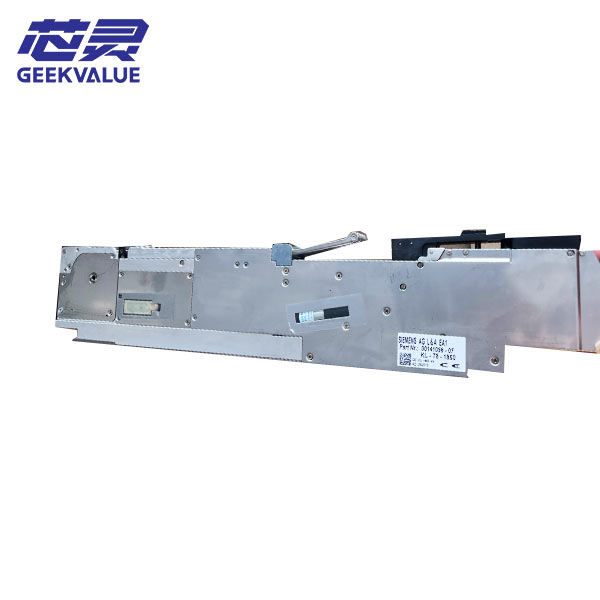

Le chargeur Siemens SMT 3X8 est un dispositif d'alimentation essentiel sur la ligne de production CMS (montage en surface). Il est conçu pour un positionnement efficace et précis des composants électroniques. Son nom « 3X8 » correspond à une spécification et une disposition d'alimentation spécifiques : « 8 » désigne le nombre de bandes pouvant être chargées simultanément et « 3 » l'espacement des bandes ou le mode d'alimentation.

Principe de fonctionnement du noyau d'alimentation Siemens

Mécanisme de transport de bande

Le système d'engrenage est entraîné par un moteur pas à pas de précision pour tirer la bande vers l'avant en fonction de la distance de pas définie.

Système de positionnement des composants

Des capteurs optiques sont utilisés pour détecter les trous de positionnement de la bande afin de garantir que chaque composant s'arrête à la position de prélèvement précise

Dispositif de pression et de relâchement

Le couvercle supérieur appuie sur le ruban pour empêcher le déplacement et libère automatiquement le film d'emballage des composants lors de la prise en charge

Système de contrôle électronique

Communique avec l'hôte pour recevoir des instructions et des commentaires sur l'état de fonctionnement et les informations d'erreur

Principaux avantages du Siemens Feeder 3X8 Feida

Production à haut rendement

Prend en charge l'alimentation simultanée de 8 composants différents pour réduire les temps d'arrêt liés au changement de matériau

Vitesse d'alimentation jusqu'à 0,06 seconde/pièce

Compatible avec une variété de boîtiers pour les grands composants de 0402 à 24 mm

Excellente précision

Précision de répétition d'alimentation de ± 0,03 mm

La conception anti-tremblement brevetée assure la stabilité à grande vitesse

Le système de compensation de température réduit l'impact des fluctuations environnementales

Mise à niveau intelligente

Equipé du système d'identification intelligent RFI D, lecture automatique des paramètres des composants

Prend en charge la gestion des silos numériques et la surveillance en temps réel de l'utilisation des composants

Stratégie d'alimentation programmable, chemin de montage optimisé

Conception durable

Structure principale en aluminium aéronautique, 30 % plus légère et plus résistante

Les composants clés sont résistants à l'usure, avec une durée de vie de plus de 10 millions de cycles

Conception modulaire, 90 % des composants peuvent être rapidement remplacés

Principales fonctions et caractéristiques techniques

Fonctions de base

Compatibilité des rubans multi-spécifications (8 mm/12 mm/16 mm/24 mm, etc.)

Dénudage électrique du ruban (assistance pneumatique en option)

Détection d'erreur à double capteur (fin de bande + présence de composant)

Système de réglage automatique de la tension

Fonctionnalités avancées

Système d'étalonnage intelligent

Calibrage automatique de la position au démarrage

Compensation continue des écarts mécaniques pendant le fonctionnement

Apprentissage des données historiques pour optimiser les paramètres

Mode d'alimentation mixte

Mode standard : alimentation séquentielle

Mode de saut : Alimentation par niveau de matériau croisé

Mode de secours : commutation automatique entre les matériaux principaux et de secours

Surveillance de l'état

Surveillance en temps réel de la charge du moteur

Enregistrez les heures d'alimentation et l'historique des erreurs

Rappel de maintenance prédictive

Paramètres techniques

Tension d'alimentation : 24 V CC ± 10 %

Consommation électrique : veille < 5 W, crête < 50 W

Température de fonctionnement : 15-40℃

Plage d'humidité : 30-70 % HR (sans condensation)

Niveau sonore : <65 dB (à 1 mètre de distance)

Rôle et valeur dans la production

Assurance qualité

Réduire le risque de matériel erroné causé par une intervention humaine

Une alimentation précise réduit le taux de décalage des copeaux

Vérification automatique de la polarité des composants

Contrôle des coûts

Le taux d'utilisation de la bande atteint 99,8 %, réduisant ainsi le gaspillage de matériaux de queue

La consommation d'énergie est inférieure de 40 % à celle des mangeoires traditionnelles

Les coûts de maintenance sont réduits de 60 %

Production flexible

La commutation rapide prend en charge de petits lots de plusieurs variétés

Connexion transparente avec le système MES

Fonction de gestion des recettes à distance

Valeur des données

Générer un rapport de consommation de composants

Données OEE de l'équipement d'enregistrement

Fournir une base pour l'optimisation des processus

Siemens Feeder Precautions for use

Spécifications d'installation

Assurez l'installation lorsque l'alimentation SMT est coupée

Vérifiez que la largeur du rail de matériau correspond à la bande de matériau (8 mm/12 mm/16 mm)

Régler correctement les paramètres de décalage de la station de matériau

Confirmer que les informations de l'étiquette RFID sont cohérentes avec le programme

Points d'opération

Vérifiez la tension de la bande transporteuse avant le chargement pour éviter qu'elle ne soit trop serrée/trop lâche.

Nettoyez régulièrement le canal de la bande transporteuse (recommandé une fois toutes les 4 heures)

Gardez au moins 3 composants comme guide lors du remplacement du bac à matériaux

Les alarmes anormales doivent être immédiatement suspendues pour inspection et le fonctionnement forcé est interdit

Exigences environnementales

Évitez la lumière directe du soleil ou utilisez à proximité de fortes sources de chaleur

Éviter les interférences provenant de sources de vibrations (telles que les gros équipements d'emboutissage)

Niveau de surface de travail < 0,1 mm/m

Il est recommandé de s'équiper d'une alimentation stabilisée

Avertissement de sécurité

Ne mettez pas vos doigts dans la zone du mécanisme en mouvement

Les branchements électriques doivent être effectués par des professionnels

En cas de chaleur ou d'odeur anormale, coupez immédiatement l'alimentation

Les bandes usagées doivent être recyclées de manière professionnelle

ASM/Siemens Feeders Common error messages and solutions

| Code d'erreur | Signification | La solution | Mesures préventives |

|---|---|---|---|

| E101 | La bande transporteuse avance au-delà de la limite | 1. Vérifiez si la bande transporteuse est bloquée. 2. Réinitialisez la position de la bande transporteuse. 3. Vérifiez l'état du capteur. | Lubrifiez régulièrement le rail de guidage. Gardez la bande transporteuse à plat. |

| E205 | La détection des composants a échoué | 1. Nettoyer le capteur optique. 2. Ajuster le seuil de détection. 3. Vérifier l'espacement des composants. | Utilisez une ceinture de matériau d'emballage standard. Évitez les interférences lumineuses fortes. |

| E307 | Surcharge du moteur | 1. Arrêtez immédiatement le moteur. 2. Vérifiez le point de résistance mécanique. 3. Mesurez le bobinage du moteur. | Évitez les surcharges continues. Maintenez une température ambiante appropriée. |

| E412 | Interruption de la communication | 1. Vérifiez la connexion du câble de données. 2. Redémarrez le système de contrôle. 3. Mettez à jour la version du firmware. | Utilisez un câble blindé. Évitez de le faire fonctionner en parallèle avec une source d'électricité forte. |

| E508 | Échec de la lecture RFID | 1. Nettoyez l'étiquette et le lecteur. 2. Saisissez à nouveau les informations du composant. 3. Vérifiez la source des interférences RF. | Normaliser la position de collage des étiquettes. Tenir à l'écart des équipements à haute fréquence. |

Processus spécial de gestion des erreurs :

Si la même erreur se produit trois fois de suite, contactez le service après-vente et n'essayez pas de réinitialiser à plusieurs reprises.

Siemens SMT Feeders Maintenance method

Entretien quotidien (par quart de travail)

Nettoyez la poussière sur le canal de matériau avec un pistolet à air (utilisez de l'air comprimé inférieur à 0,3 MPa)

Vérifiez la tension du ressort du couvercle de pression

Vérifiez que toutes les fixations ne sont pas desserrées

Enregistrer le nombre d'heures de fonctionnement et le nombre d'alarmes

Entretien hebdomadaire

Ajoutez de la graisse spéciale à la boîte de vitesses (SIEMENS PN:123456)

Calibrage du capteur optique

Tester toutes les réponses des boutons de fonction

Paramètres de l'équipement de sauvegarde

Entretien mensuel

Démonter et nettoyer le mécanisme interne

Mesurer la résistance d'isolement du moteur (>10MΩ)

Remplacer l'engrenage d'alimentation usé

Étalonnage de précision complet

Révision annuelle

Retour à l'usine pour une inspection professionnelle

Remplacer tous les packs de pièces d'usure

Mise à niveau du système de contrôle

Refaire le traitement antistatique

Référence pour la durée de vie des composants clés

Engrenage d'entraînement : 800 000 fois

Moteur pas à pas : 1 500 heures

Capteur : 5 ans

Carte mère : 10 ans

SMT Feeders Technology evolution and selection suggestions

Améliorations du chargeur 3X8 de nouvelle génération

Utilisez un moteur sans balais, durée de vie prolongée jusqu'à 2 000 heures

Système de positionnement visuel intégré

Prend en charge l'accès à l'Internet industriel des objets (IIoT)

Conception écologique avec une consommation d'énergie réduite de 15 %

Considérations de sélection

Type de composant et gamme de tailles

Vitesse de placement de la cible (CPH)

Conditions d'environnement de l'atelier

Compatibilité des équipements existants

Exigences de gestion intelligente

Comparaison des différentes versions

Version de base : conforme au placement conventionnel

Version haute vitesse : Convient aux petits composants inférieurs à 0201

Version haute précision : pour les appareils de précision tels que QFN/BGA

Version antistatique : pour les composants sensibles

Il est recommandé de prendre une décision d'achat finale après un test de placement réel

Le doseur Siemens 3X8 offre une solution d'alimentation fiable pour la production CMS moderne grâce à sa conception multicanal innovante, son système de contrôle intelligent et sa structure mécanique de précision. Une utilisation et un entretien appropriés permettent non seulement d'optimiser l'efficacité de l'équipement, mais aussi d'améliorer considérablement le rendement global et la flexibilité de la ligne de production. Avec le développement de l'Industrie 4.0,Alimentateurs CMSL'intelligence future sera renforcée et l'intégration étroite avec les systèmes MES/ERP deviendra la norme. Il est recommandé aux utilisateurs de constituer un dossier d'équipement complet et de suivre régulièrement des formations professionnelles afin d'exploiter pleinement le potentiel de ces équipements de précision.