A cámara PCB ASM 54 (coñecida comunmente como PCB Camera 54) é un compoñente visual clave nas máquinas de colocación Siemens ASM (anteriormente SIPLACE), que se emprega principalmente para o recoñecemento de marcas fiduciais e o posicionamento global de PCB (placas de circuíto impreso). Garante que as máquinas de colocación poidan identificar con precisión a posición, o ángulo e a deformación dos PCB, conseguindo así unha colocación de alta precisión.

2. Funcións principais

Detección de marcas fiduciarias en PCB

Identificar fiduciais ópticos (fiduciais) en placas de circuíto impreso (PCB) e corrixir as desviacións de posición da PCB (X/Y/θ).

Admite varios tipos de puntos fiduciais como circulares, cruzados, cadrados, etc.

Posicionamento global de PCB (alineación global)

Detecta o desprazamento e a distorsión (deformación) xerais das placas de circuíto impreso (PCB) para garantir a precisión da colocación.

Recoñecemento de paneis de PCB (Recoñecemento de paneis)

Aplicable á produción de varios paneis (PCB con paneles), identifica automaticamente a disposición do panel.

Comprobación de dimensións de PCB

Función opcional, usada para comprobar se o tamaño da PCB cumpre os requisitos.

3. Especificacións técnicas

Especificacións de parámetros

Tipo de cámara Cámara CCD/CMOS de alta resolución (o modelo específico depende do modelo)

Resolución Normalmente 5-10 μm/píxel (dependendo da ampliación óptica)

Campo de visión (FOV) 20 mm × 20 mm (valor típico, axustable)

Fonte de luz Iluminación LED de anel (brillo axustable), admite iluminación multiángulo

Interface de comunicación GigE (Gigabit Ethernet) ou Camera Link

Velocidade de fotogramas (FPS) 30-60 fps (dependendo da resolución e das condicións de iluminación)

Cor da placa de circuíto impreso aplicable Verde, azul, negro, branco, etc. (axuste adaptativo)

Soporte de software SIPLACE Pro / ASM Works / SIPLACE OS

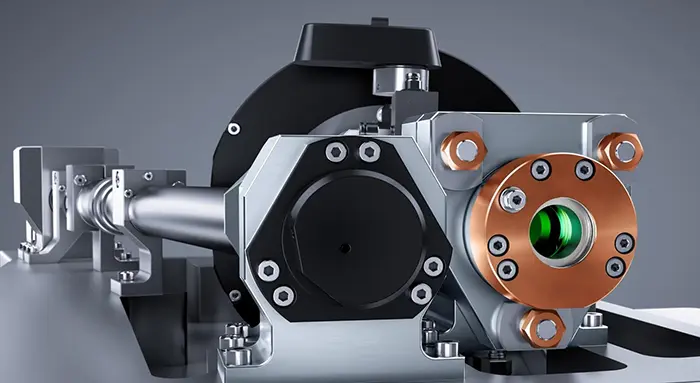

4. Composición estrutural

(1) Sistema óptico

Lente: Lente industrial de alta precisión, compatible con enfoque automático ou enfoque manual.

Filtro: Filtro polarizador opcional para reducir a interferencia por reflexión.

(2) Sistema de iluminación

Fonte de luz LED en anel: axustable en varios ángulos para adaptarse a diferentes superficies de PCB (mate, brillante, altamente reflectante).

Luz coaxial (opcional): para placas de circuíto impreso (PCB) altamente reflectantes (como substratos metálicos).

(3) Estrutura mecánica

Soporte da cámara: axustable en altura e ángulo para garantir unha imaxe óptima.

Deseño antivibración: reduce o impacto da vibración da máquina na imaxe.

(4) Sistema electrónico

Tarxeta de adquisición de imaxes: responsable da transmisión de imaxes a alta velocidade.

Interface de sinal de disparo: sincronizada co PLC da máquina de colocación para garantir unha sincronización de disparo precisa.

5. Fluxo de traballo

A placa de circuíto impreso (PCB) entra na máquina → a cinta transportadora localiza a PCB.

A cámara móvese por riba do punto de referencia → toma unha imaxe do punto de referencia da placa de circuíto impreso.

Procesamento de imaxes → calcula o desprazamento X/Y e o ángulo de rotación (θ) da placa de circuíto impreso.

Os datos envíanse de volta ao sistema de colocación → axusta automaticamente as coordenadas de colocación.

A máquina colocadora comeza a colocación → garante que todos os compoñentes estean colocados con precisión.

6. Precaucións de uso

(1) Instalación e calibración

Calibración da altura da cámara: asegúrate de que a distancia focal sexa correcta; se non, a precisión do recoñecemento diminuirá.

Axusta o brillo da fonte de luz: optimiza a iluminación para diferentes cores da PCB para evitar a sobreexposición ou a subexposición.

Especificacións de deseño para puntos de referencia:

Tamaño recomendado: 1,0 mm - 2,0 mm (circular/en forma de cruz).

Evitar a superposición con almofadas e serigrafías.

(2) Mantemento diario

Limpe a lente regularmente: Limpe cun pano sen po e alcol para evitar que o po afecte á imaxe.

Comprobe a vida útil do LED: os LED envellecidos provocarán unha diminución na taxa de recoñecemento e deberán substituírse regularmente.

Evitar colisións mecánicas: o desprazamento da posición da cámara provocará erros de recoñecemento.

(3) Optimización do software

Axusta o limiar de recoñecemento: Adáptase a diferentes superficies de PCB (por exemplo, os PCB negros requiren maior contraste).

Optimizar a área de busca de puntos de referencia (ROI): Reducir o rango pode aumentar a velocidade de recoñecemento.

7. Avarías comúns e solucións

Fenómeno de fallo Posible causa Solución

Fallou o recoñecemento do punto de referencia 1. O enfoque da cámara é impreciso

2. O brillo da fonte de luz non é axeitado

3. Contaminación do punto de referencia da placa de circuíto impreso 1. Recalibrar o foco

2. Axusta o brillo do LED

3. Limpar a placa de circuíto impreso ou substituír o punto de referencia

Velocidade de recoñecemento lenta 1. Algoritmo complexo de procesamento de imaxes

2. Retardo na comunicación 1. Optimizar o retorno do investimento (reducir o rango de busca)

2. Comprobe o cable de rede ou substitúa a tarxeta de adquisición de imaxes

Imaxe borrosa 1. Contaminación da lente

2. Interferencia de vibración 1. Limpar a lente

2. Comprobe se os parafusos de fixación da cámara están soltos

Identificación incorrecta (desalineamento) 1. Deformación da placa de circuíto impreso

2. Deseño deficiente dos puntos de referencia 1. Engadir máis puntos de referencia (3-4)

2. Modificar o deseño da placa de circuíto impreso

8. Melloras e solucións alternativas

Actualiza a unha cámara de maior resolución (por exemplo, 10 μm → 5 μm) para mellorar o recoñecemento de pequenos fiduciais.

Substituír a cámara de infravermellos (IR): axeitada para materiais especiais de PCB (por exemplo, substratos cerámicos).

Engadir algoritmo de recoñecemento de IA: para o posicionamento de alta precisión de PCB complexas (por exemplo, placas flexibles FPC).

9. Resumo

A cámara PCB ASM 54 é o compoñente visual principal da máquina de colocación SMT e afecta directamente á precisión da colocación. A súa imaxe de alta resolución, a fonte de luz axustable e o algoritmo de recoñecemento intelixente permítenlle adaptarse a varios tipos de PCB. A calibración, limpeza e optimización de parámetros regulares son a clave para garantir o seu funcionamento estable.