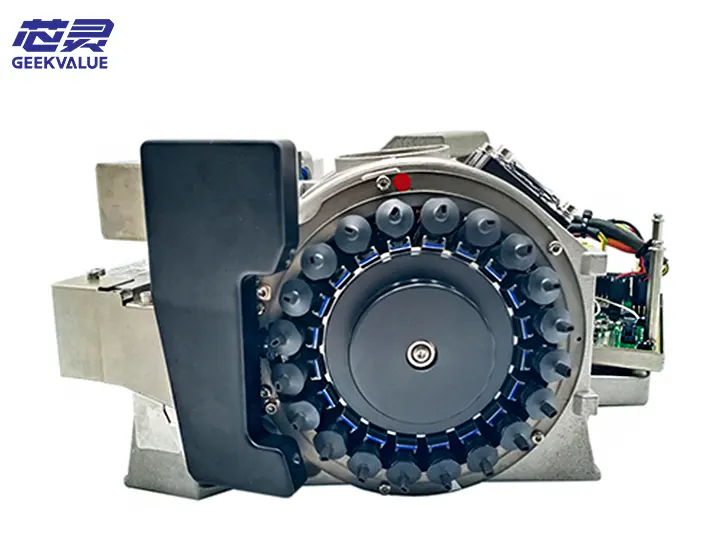

La caméra PCB ASM 54 (communément appelée PCB Camera 54) est un composant visuel essentiel des machines de placement Siemens ASM (anciennement SIPLACE), principalement utilisée pour la reconnaissance des repères et le positionnement global des PCB (cartes de circuits imprimés). Elle permet aux machines de placement d'identifier avec précision la position, l'angle et la déformation des PCB, assurant ainsi un placement de haute précision.

2. Fonctions principales

Détection de repères de PCB

Identifier les repères optiques (fiducial) sur les PCB et corriger les écarts de position des PCB (X/Y/θ).

Prend en charge plusieurs types de points fiduciaires tels que circulaire, croisé, carré, etc.

Positionnement global du PCB (alignement global)

Détectez le décalage global et la distorsion (gauchissement) des PCB pour garantir la précision du placement.

Reconnaissance de panneaux PCB (Panel Recognition)

Applicable à la production de panneaux multiples (PCB en panneaux), identifie automatiquement la disposition du panneau.

Vérification des dimensions du PCB

Fonction optionnelle, utilisée pour vérifier si la taille du PCB répond aux exigences.

3. Spécifications techniques

Spécifications des paramètres

Type de caméra Caméra CCD/CMOS haute résolution (le modèle spécifique dépend du modèle)

Résolution Généralement 5-10 μm/pixel (selon le grossissement optique)

Champ de vision (FOV) 20 mm × 20 mm (valeur typique, réglable)

Anneau lumineux à LED (luminosité réglable), prend en charge l'éclairage multi-angles

Interface de communication GigE (Gigabit Ethernet) ou liaison caméra

Fréquence d'images (FPS) 30-60 ips (selon la résolution et les conditions d'éclairage)

Couleur PCB applicable Vert, bleu, noir, blanc, etc. (réglage adaptatif)

Support logiciel SIPLACE Pro / ASM Works / SIPLACE OS

4. Composition structurelle

(1) Système optique

Objectif : Objectif industriel de haute précision, prend en charge la mise au point automatique ou manuelle.

Filtre : Filtre polarisant en option pour réduire les interférences de réflexion.

(2) Système d'éclairage

Source lumineuse LED annulaire : réglable sous plusieurs angles pour s'adapter à différentes surfaces de PCB (mat, brillant, hautement réfléchissant).

Lumière coaxiale (en option) : pour les PCB hautement réfléchissants (tels que les substrats métalliques).

(3) Structure mécanique

Support de caméra : réglable en hauteur et en angle pour assurer une imagerie optimale.

Conception anti-vibration : réduit l'impact des vibrations de la machine sur l'imagerie.

(4) Système électronique

Carte d'acquisition d'images : responsable de la transmission d'images à haut débit.

Interface de signal de déclenchement : synchronisée avec l'automate de la machine de placement pour garantir un timing de prise de vue précis.

5. Flux de travail

Le PCB entre dans la machine → le tapis roulant localise le PCB.

La caméra se déplace au-dessus du point de référence → prend une image du point de référence du PCB.

Traitement d'image → calcule le décalage X/Y et l'angle de rotation (θ) du PCB.

Les données sont renvoyées au système de placement → ajuste automatiquement les coordonnées de placement.

La machine de placement démarre le placement → garantit que tous les composants sont placés avec précision.

6. Précautions d'emploi

(1) Installation et étalonnage

Calibrage de la hauteur de la caméra : assurez-vous que la distance focale est correcte, sinon la précision de la reconnaissance diminuera.

Ajustez la luminosité de la source lumineuse : optimisez l'éclairage pour différentes couleurs de PCB afin d'éviter la surexposition ou la sous-exposition.

Spécifications de conception pour les points de référence :

Taille recommandée : 1,0 mm - 2,0 mm (circulaire/en forme de croix).

Évitez les chevauchements avec les tampons et les écrans de soie.

(2) Entretien quotidien

Nettoyez régulièrement l'objectif : essuyez-le avec un chiffon sans poussière et de l'alcool pour éviter que la poussière n'affecte l'image.

Vérifiez la durée de vie des LED : le vieillissement des LED entraîne une diminution du taux de reconnaissance et doit être remplacé régulièrement.

Évitez les collisions mécaniques : le décalage de position de la caméra entraînera des erreurs de reconnaissance.

(3) Optimisation du logiciel

Ajustez le seuil de reconnaissance : Adaptez-vous aux différentes surfaces de PCB (par exemple, les PCB noirs nécessitent un contraste plus élevé).

Optimisez la zone de recherche du point de référence (ROI) : le rétrécissement de la plage peut augmenter la vitesse de reconnaissance.

7. Défauts courants et solutions

Phénomène de défaut Cause possible Solution

Échec de la reconnaissance du point de référence 1. La mise au point de la caméra est inexacte

2. La luminosité de la source lumineuse n'est pas appropriée

3. Contamination du point de référence PCB 1. Recalibrer la mise au point

2. Régler la luminosité des LED

3. Nettoyez le PCB ou remplacez le point de référence

Vitesse de reconnaissance lente 1. Algorithme de traitement d'image complexe

2. Délai de communication 1. Optimiser le retour sur investissement (réduire la portée de recherche)

2. Vérifiez le câble réseau ou remplacez la carte d'acquisition d'images

Image floue 1. Contamination de la lentille

2. Interférence de vibration 1. Nettoyer la lentille

2. Vérifiez si les vis de fixation de la caméra sont desserrées

Mauvaise identification (désalignement) 1. Déformation du PCB

2. Mauvaise conception des points de référence 1. Ajouter plus de points de référence (3-4)

2. Modifier la conception du PCB

8. Mise à niveau et solutions alternatives

Passez à une caméra à plus haute résolution (par exemple 10 μm → 5 μm) pour améliorer la reconnaissance des petits repères.

Remplacer la caméra infrarouge (IR) : adaptée aux matériaux PCB spéciaux (par exemple les substrats en céramique).

Ajoutez un algorithme de reconnaissance IA : pour un positionnement de haute précision de PCB complexes (par exemple, des cartes flexibles FPC).

9. Résumé

La caméra PCB ASM 54 est le composant visuel principal de la machine de placement CMS et influence directement la précision du placement. Son imagerie haute résolution, sa source lumineuse réglable et son algorithme de reconnaissance intelligent lui permettent de s'adapter à différents types de PCB. Un étalonnage, un nettoyage et une optimisation réguliers des paramètres sont essentiels à son bon fonctionnement.