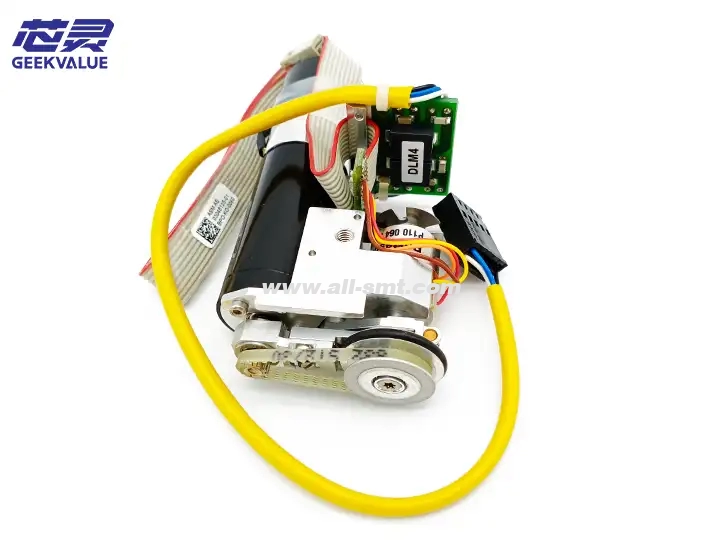

O motor ASM 03083835 DP é un servomotor de CC de alto par deseñado para o cabezal de colocación rotatorio CP12/RV12. É o compoñente principal de accionamento da máquina de colocación de velocidade media ASM, e é o principal responsable de:

Control preciso do ángulo do eixe θ do cabezal rotatorio

Accionando o mecanismo de conmutación da boquilla

Axuste dinámico da presión de colocación

II. Especificacións principais

Parámetros técnicos do proxecto. Destacados da comparación da industria.

Tipo de motor Servomotor de CC con escobillas (con escobillas de carbono) Material de escobillas de carbono optimizado, vida útil aumentada a 8.000 horas

Potencia nominal de 280 W. Relación potencia-peso un 15 % mellor que a de produtos similares.

Velocidade nominal de 3.500 rpm Admite control fino de baixa velocidade de 50 rpm

Precisión de posicionamento ±0,02° (con codificador incremental de 19 bits) Cumpre os requisitos de colocación de compoñentes 0201

Par máximo 1,2 N·m Capacidade de sobrecarga instantánea de ata o 250 %

Interface de comunicación RS485 (protocolo MODBUS) Forte protección antiinterferencias

Nivel de protección IP52 Protección básica contra po e salpicaduras

III. Funcións e efectos principais

Posicionamento preciso da rotación

Mecanismo de conmutación de rotación que acciona 12 boquillas (a conmutación das boquillas complétase en 30 ms)

Conseguir unha rotación continua dos compoñentes de 0 a 360° (paso mínimo de 0,01°)

Control dinámico de par

Axusta automaticamente o par de torsión segundo o tipo de compoñente (0,2-1 N·m):

Compoñentes 0201: modo de microforza de 0,2 N·m

Dispositivos QFP: modo antideriva de 0,8 N·m

Coordinación do sistema

Conectado co motor do eixe Z para lograr unha acción composta de "presión de rotación cara abaixo"

Responder rapidamente ao comando de control principal da máquina de colocación mediante sinais de E/S (retardo <1 ms)

IV. Aspectos destacados do deseño mecánico e eléctrico

estrutura compacta

Só 65 mm de diámetro e 120 mm de lonxitude, axeitado para o espazo de instalación estreito de CP12/RV12

Deseño de eixe oco (Φ12 mm) para facilitar o enroscado do cable

Durabilidade mellorada

As escobillas de carbono están feitas de materiais compostos de prata-grafito (resistencia de contacto <0,1 Ω)

Os rodamentos están feitos de NSK MR128ZZ (prelubricados, sen mantemento)

Optimización da disipación de calor

Shell adopta un deseño de aletas de aliaxe de aluminio

Permitir unha temperatura de traballo continua ≤70 ℃ (carga completa a temperatura ambiente de 50 ℃)

V. Escenarios de aplicación típicos

Campo de aplicación Rendemento específico

Electrónica de consumo Montaxe de LED para placas de teléfono móbil (200 rotacións por minuto)

Montaxe dos pines do módulo PLC de control industrial (requírese un par de torsión de 0,5 N·m para garantir a verticalidade)

Montaxe de pines de transformador de forno microondas para electrodomésticos (control estable de carga de gran inercia)

Montaxe multiángulo de perlas de lámpadas LED de iluminación (coordinar coa visión para unha corrección de inclinación de ±15°)

VI. Fallos comúns e manexo

Código de erro Fenómeno Causa raíz Solución profesional

E3831 Posicionamento de rotación fóra de tolerancia Interferencia do sinal do codificador/aumento do xogo mecánico 1. Instalar o filtro de anel magnético

2. Axustar a folgura de engranamento da engrenaxe (0,05-0,1 mm)

E3832 A faísca da escobilla de carbono é demasiado grande Desgaste da escobilla de carbono/oxidación do conmutador 1. Substituír o conxunto da escobilla de carbono (ASM P/N: 03083835-BR)

2. Pulir o conmutador con lixa fina

E3833 Sobrequecemento do motor O conduto de refrixeración está bloqueado/sobrecargado 1. Limpe as aletas de refrixeración

2. Comprobar a resistencia da transmisión mecánica

E3834 Interrupción da comunicación Falta a resistencia do terminal RS485 Engadir unha resistencia de 120 Ω ao final do bus

VII. Mantemento e especificacións de mantemento

mantemento periódico

Diario:

Comprobe a faísca da escobilla de carbono (o normal é azul claro, o anormal é vermello laranxa)

Escoita se hai ruídos anormais nos rodamentos (usa un estetoscopio para detectalos)

Mensual:

Limpar a grella do codificador (usar un hisopo de algodón con etanol anhidro)

Comprobar o desgaste da curvatura do cable

Operacións clave de mantemento

Cada 500 horas:

Repoñer a graxa dos rolamentos (modelo especificado: SKF LGMT 2)

Comprobe a lonxitude restante da escobilla de carbón (substitúaa se é <5 mm)

Cada 2000 horas:

Substitúa o conxunto completo de escobillas de carbono

Proba a resistencia de illamento do enrolamento (≥100 MΩ)

VIII. Puntos técnicos de mantemento

Proceso de substitución de escobillas de carbono

Use unha ferramenta especial para liberar a presión do resorte da escobilla de carbono

As escobillas de carbón novas deben rodarse durante 30 minutos (50 % de carga)

Mantemento do codificador

Use un hisopo de algodón sen residuos de fibra para limpar a reixa

Realizar a calibración do punto cero despois da instalación (requírese o disco de calibración ASM)

Detección de enrolamentos

Valor estándar da resistencia entre fases: 3,2 Ω ± 5 %

Tensión de proba de illamento: 500 V CC/1 minuto

IX. Actualización e compatibilidade

Opcións de actualización

Versión de longa duración (03083835-LT):

Deseño sen escobillas mellorado, vida útil estendida a 30.000 horas

Prezo un 40 % máis alto que a versión estándar

Versión de monitorización intelixente (03083835-IM):

Sensor de temperatura/vibración integrado

Apoiar o mantemento preditivo

Nota de compatibilidade

Só para cabezales de traballo CP12/RV12 (non compatible con cabezales CP20/CPP)

Require unha versión de firmware do controlador correspondente ≥ V3.2

X. Resumo e avaliación

Este motor DP converteuse nunha configuración clásica para máquinas de colocación de velocidade media grazas ao seu deseño compacto, alto rendemento e sinxelo mantemento. A súa vida útil das escobillas de carbono de 8.000 horas e a súa precisión de posicionamento de ±0,02° poden satisfacer as necesidades da maioría das liñas de produción SMT.

Estratexia de uso recomendada:

Pezas de reposto 1:8 para liñas de produción convencionais

Realizar un mantemento preventivo integral cada seis meses

Recoméndase actualizar á versión sen escobillas para ambientes de alta temperatura