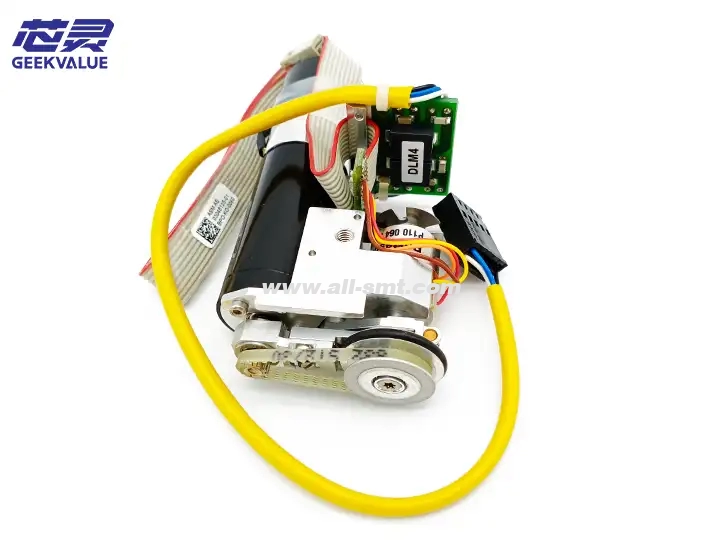

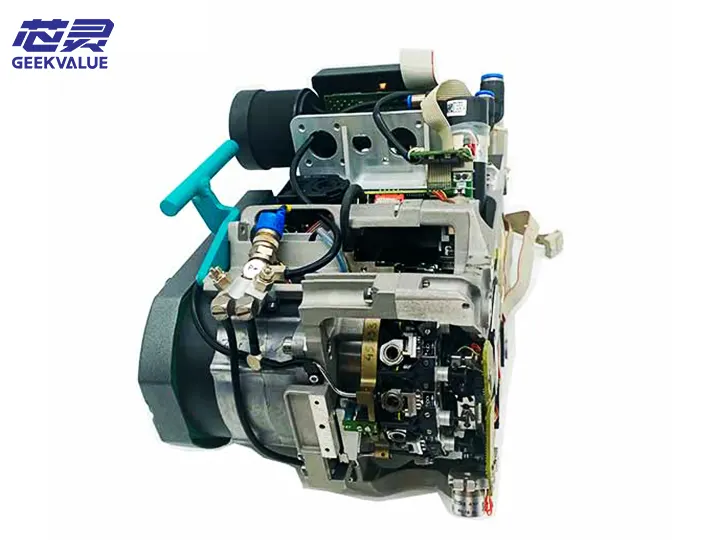

Le moteur DP ASM 03083835 est un servomoteur CC à couple élevé conçu pour la tête de placement rotative CP12/RV12. Il constitue le composant d'entraînement principal de la machine de placement à vitesse moyenne ASM et assure principalement :

Contrôle précis de l'angle de l'axe θ de la tête rotative

Entraînement du mécanisme de commutation de la buse

Réglage dynamique de la pression de placement

II. Spécifications de base

Paramètres techniques du projet Comparaison sectorielle Points forts

Type de moteur Servomoteur CC à balais (avec balais de charbon) Matériau de balai de charbon optimisé, durée de vie augmentée à 8 000 heures

Puissance nominale 280 W Le rapport puissance/poids est 15 % meilleur que celui des produits similaires

Vitesse nominale 3 500 tr/min Prend en charge le contrôle précis à basse vitesse de 50 tr/min

Précision de positionnement ± 0,02° (avec codeur incrémental 19 bits) Conforme aux exigences de placement des composants 0201

Couple maximal 1,2 N·m Capacité de surcharge instantanée jusqu'à 250 %

Interface de communication RS485 (protocole MODBUS) Anti-interférences puissantes

Niveau de protection IP52 Protection de base contre la poussière et les éclaboussures

III. Fonctions et effets essentiels

Positionnement de rotation précis

Mécanisme de commutation de rotation qui entraîne 12 buses (la commutation des buses est effectuée en 30 ms)

Réaliser une rotation continue des composants de 0 à 360° (pas minimum 0,01°)

Contrôle dynamique du couple

Ajuster automatiquement le couple en fonction du type de composant (0,2-1 N·m) :

Composants 0201 : mode micro-force 0,2 N·m

Dispositifs QFP : mode anti-dérive 0,8 N·m

Coordination du système

Lié au moteur de l'axe Z pour obtenir une action composée de « rotation-pression vers le bas »

Répondez rapidement à la commande de contrôle principale de la machine de placement via des signaux d'E/S (délai < 1 ms)

IV. Points saillants de la conception mécanique et électrique

Structure compacte

Seulement 65 mm de diamètre et 120 mm de longueur, adapté à l'espace d'installation étroit du CP12/RV12

Conception à arbre creux (Φ12 mm) pour un enfilage facile du câble

Durabilité améliorée

Les balais de charbon sont fabriqués à partir de matériaux composites argent-graphite (résistance de contact < 0,1 Ω)

Les roulements sont fabriqués en NSK MR128ZZ (pré-lubrifiés, sans entretien)

Optimisation de la dissipation thermique

La coque adopte une conception d'ailette en alliage d'aluminium

Autoriser une température de fonctionnement continue ≤70℃ (pleine charge à température ambiante 50℃)

V. Scénarios d'application typiques

Domaine d'application Performances spécifiques

Electronique grand public Montage LED sur carte de téléphone portable (200 rotations de positionnement par minute)

Montage des broches du module PLC de contrôle industriel (un couple de 0,5 N·m est requis pour garantir la verticalité)

Appareils électroménagers Montage des broches du transformateur du four à micro-ondes (contrôle stable de la charge d'inertie importante)

Perles de lampe LED d'éclairage à montage multi-angle (coordonner avec la vision pour une correction d'inclinaison de ±15°)

VI. Défauts courants et traitement

Code d'erreur Phénomène Cause première Solution professionnelle

E3831 Positionnement de rotation hors tolérance Interférence du signal du codeur/jeu mécanique accru 1. Installer un filtre à anneau magnétique

2. Ajustez le jeu d'engrènement des engrenages (0,05-0,1 mm)

E3832 L'étincelle des balais de charbon est trop importante Usure des balais de charbon/oxydation du collecteur 1. Remplacez l'ensemble balais de charbon (ASM P/N : 03083835-BR)

2. Polir le commutateur avec du papier de verre fin

E3833 Surchauffe du moteur Le conduit de refroidissement est obstrué/surchargé 1. Nettoyez les ailettes de refroidissement

2. Vérifier la résistance de la transmission mécanique

E3834 Interruption de communication La résistance du terminal RS485 est manquante Ajoutez une résistance de 120Ω à la fin du bus

VII. Maintenance et spécifications d'entretien

Entretien périodique

Tous les jours:

Vérifiez l'étincelle du balai de charbon (normale, elle est bleu clair, anormale, elle est orange-rouge)

Écoutez les bruits de roulement anormaux (utilisez un stéthoscope pour les détecter)

Mensuel:

Nettoyer le réseau de l'encodeur (utiliser un coton-tige imbibé d'éthanol anhydre)

Vérifier l'usure du coude du câble

Opérations de maintenance clés

Toutes les 500 heures :

Remplir de graisse pour roulements (modèle spécifié : SKF LGMT 2)

Vérifiez la longueur restante du balai de charbon (remplacez-le si < 5 mm)

Toutes les 2000 heures :

Remplacer l'ensemble complet des balais de charbon

Tester la résistance d'isolement de l'enroulement (≥100MΩ)

VIII. Points techniques de maintenance

Processus de remplacement des balais de charbon

Utilisez un outil spécial pour relâcher la pression du ressort du balai de charbon

Les nouveaux balais de charbon doivent être rodés pendant 30 minutes (50 % de charge)

Maintenance de l'encodeur

Utilisez un coton-tige sans résidus de fibres pour nettoyer la grille

Effectuer l'étalonnage du point zéro après l'installation (disque d'étalonnage ASM requis)

Détection d'enroulement

Valeur standard de la résistance phase à phase : 3,2 Ω ± 5 %

Tension de test d'isolation : 500 V CC/1 minute

IX. Mise à niveau et compatibilité

Options de mise à niveau

Version longue durée (03083835-LT) :

Conception sans balais améliorée, durée de vie prolongée à 30 000 heures

Prix 40% plus élevé que la version standard

Version de surveillance intelligente (03083835-IM) :

Capteur de température/vibration intégré

Soutenir la maintenance prédictive

Note de compatibilité

Uniquement pour les têtes de travail CP12/RV12 (non compatible avec les têtes CP20/CPP)

Nécessite une version de micrologiciel de contrôleur correspondante ≥ V3.2

X. Résumé et évaluation

Ce moteur DP est devenu un classique pour les machines de placement à vitesse moyenne grâce à sa conception compacte, son excellent rapport qualité-prix et sa facilité d'entretien. Sa durée de vie de 8 000 heures et sa précision de positionnement de ± 0,02° répondent aux besoins de la plupart des lignes de production CMS.

Stratégie d'utilisation recommandée :

Pièces de rechange 1:8 pour lignes de production conventionnelles

Effectuer une maintenance préventive complète tous les six mois

Il est recommandé de passer à la version sans balais pour les environnements à haute température