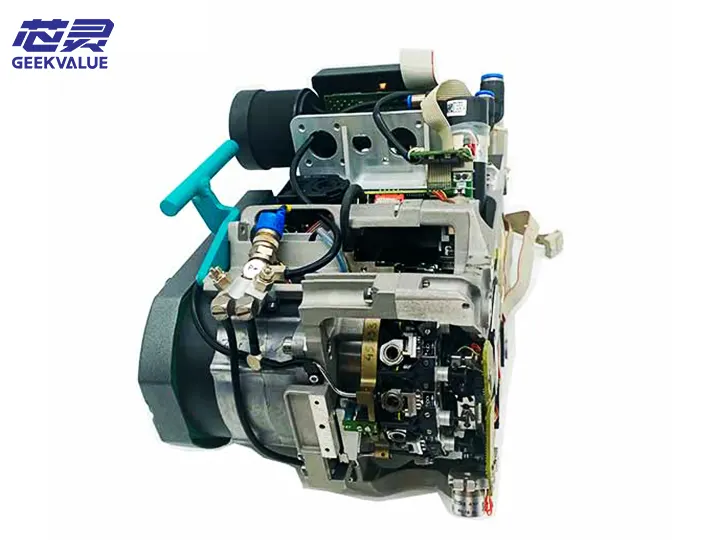

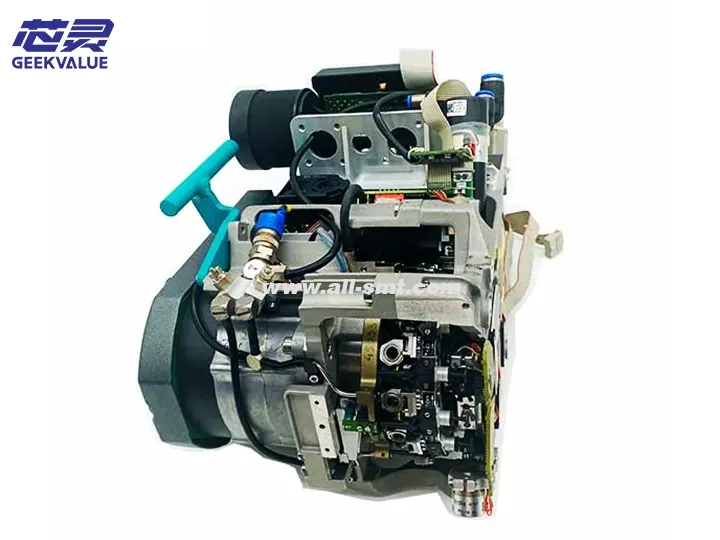

Qu'est-ce que la tête de placement ASM E BY SIPLACE CP12 ?

La tête de placement ASM E BY SIPLACE CP12 est un composant de technologie de montage en surface (CMS) de haute précision conçu pour être utilisé dansMachines SIPLACE X sérieElle offre des capacités de placement de composants rapides et précises, des systèmes de vision avancés et une technologie de vide fiable. Cette tête prend en charge une large gamme de composants, des micropuces aux CMS de plus grande taille, ce qui la rend idéale pour les lignes de production électroniques modernes recherchant flexibilité et rapidité.

Spécifications de la tête de placement CP12

Modèles applicables :Machines CMS série SIPLACE X

Vitesse de placement :Jusqu'à 25 000 CPH (selon le type de composant et la configuration de la machine)

Précision du placement :±25 μm à 3σ

Taille minimale des composants :0201 (0,25 mm x 0,125 mm)

Taille maximale des composants :30 mm x 30 mm (selon le type de buse)

Poids:Environ 2,5 kg

Température de fonctionnement :15–35 °C

Plage d'humidité :30–70 % HR (sans condensation)

Composition structurelle et fonctions

1. Structure principale

Cadre de coque :Fabriqué en alliage d'aluminium ; offre une intégrité structurelle et une protection

Système d'entraînement de broche :Comprend un servomoteur et des roulements de précision ; permet le mouvement de l'axe Z

Système de vide :Comprend un générateur de vide, un capteur de vide et des canalisations pour la collecte des composants

Système de vision :Caméra haute résolution pour l'identification et l'alignement des composants

Mécanisme de serrage de la buse :Permet un remplacement rapide de la buse grâce à une fixation mécanique

Interface électronique :Facilite la communication électrique avec le système hôte

2. Accessoires de base et leurs fonctions

| Accessoire | Fonction |

|---|---|

| servomoteur | Pilote l'axe Z et contrôle la force de placement |

| Générateur de vide | Produit une pression négative pour une prise en charge sécurisée des composants |

| Capteur de vide | Détecte l'état de ramassage et de placement |

| Caméra haute résolution | Capture des images pour la reconnaissance et la correction des composants |

| Collier de serrage de buse | Maintient fermement différentes tailles de buses pour un placement précis |

| Guide linéaire | Assure la stabilité et la précision du déplacement de l'axe Z |

| Codeur de position | Renvoie des données de position en temps réel pour une précision de contrôle |

| Capteur de température | Surveille la température de la tête de placement pour éviter la surchauffe |

Précautions d'emploi

Installation et retrait

Toujours éteindre la machine avant de retirer ou d'installer la tête

Utilisez des outils dédiés et suivez strictement le manuel d'utilisation

Vérifiez que tous les connecteurs électriques sont correctement fixés

Environnement d'exploitation

Gardez l'espace de travail propre pour éviter les interférences de poussière

Maintenir la température et l'humidité ambiantes dans des limites définies

Prévenir l'exposition aux vibrations ou aux perturbations électromagnétiques

Directives d'exploitation quotidiennes

Inspectez le système de vide pour détecter les fuites ou les pertes de pression

Faites correspondre avec précision les types de buses aux tailles des composants

Évitez les périodes prolongées de placement à grande vitesse de composants volumineux

Rappels de sécurité

Ne jamais effectuer d'entretien lorsque la tête est en mouvement

Vérifiez régulièrement l'état du câble pour détecter tout signe d'usure

Arrêtez immédiatement le fonctionnement dès que vous détectez un bruit ou une vibration inhabituels

Calendrier d'entretien

1. Entretien quotidien

Essuyez la surface de la tête avec un chiffon non pelucheux pour éliminer la poussière

Mesurer et vérifier la pression du vide

Vérifiez chaque buse pour déceler tout colmatage ou usure lors du changement de conduite de produit

2. Entretien hebdomadaire

Appliquer de la graisse sur le rail de guidage de l'axe Z à l'aide du lubrifiant recommandé

Serrez les attaches desserrées, le cas échéant.

Nettoyer l'objectif de l'appareil photo à l'aide d'outils appropriés

3. Entretien mensuel

Inspecter soigneusement les conduites de vide

Calibrer la hauteur de l'axe Z et la force de placement

Tester les performances et la réponse du servomoteur

4. Entretien annuel

Remplacer tous les joints toriques et éléments d'étanchéité

Recalibrer complètement le système de vision

Vérifier l'usure des roulements et les remplacer si nécessaire

Défauts courants et solutions de maintenance

1. Défauts liés au vide

Symptômes:Taux élevé de défaillances des composants de détection

Causes possibles :

Faible pression de vide

Buses bouchées ou usées

Conduites sous vide qui fuient

Corrections :

Vérifier la configuration du générateur de vide

Nettoyer ou remplacer les buses concernées

Tester les canalisations à l'aide d'un détecteur de fuites

Code d'erreur :E1410 (Délai d'attente du vide)

Résolutions :

Vérifier les connexions du capteur de vide

Calibrer le capteur de vide

Inspecter le fonctionnement de l'électrovanne

2. Défauts de mouvement mécanique

Symptômes:Mouvement anormal ou saccadé de l'axe Z

Causes possibles :

Manque de lubrification sur le guide linéaire

Dysfonctionnement du servomoteur

Défaillance du signal du codeur

Corrections :

Nettoyer et relubrifier le guide linéaire

Vérifier le signal du moteur et l'alimentation électrique

Inspecter les connexions de l'encodeur et la précision de la rétroaction

Code d'erreur :E1205 (axe Z hors plage)

Résolutions :

Inspecter l'interrupteur de fin de course mécanique

Recalibrer la position d'origine de l'axe Z

Ajuster les paramètres de contrôle du lecteur

3. Défauts du système de vision

Symptômes:Erreurs de reconnaissance des composants

Causes possibles :

Objectif d'appareil photo sale

Système d'éclairage défectueux

Données d'étalonnage corrompues

Corrections :

Nettoyer les lentilles avec des tampons antistatiques

Confirmer les niveaux d'éclairage LED

Effectuer un étalonnage complet du système

Code d'erreur :E2103 (Erreur de communication de la caméra)

Résolutions :

Vérifiez le câble et le port de la caméra

Redémarrer le module de vision

Remplacez le module de caméra si nécessaire

4. Défauts du système électrique

Symptômes:La tête de placement ne répond pas

Causes possibles :

Panne d'alimentation électrique

Câble de communication endommagé

Carte contrôleur défectueuse

Corrections :

Mesurer et confirmer la puissance d'entrée

Remplacer les câbles de données et tester la continuité

Inspecter l'état des LED du panneau de commande

Meilleures pratiques de maintenance

Suivre un diagnostic systématique :Commencez par des vérifications externes de base, puis progressez vers l'intérieur

Utilisez les codes d'erreur pour réduire la portée du dépannage

Vérifiez tous les paramètres par rapport à la documentation technique

Testez avec des composants fonctionnels connus pour isoler les problèmes

Conservez des journaux détaillés pour suivre les problèmes récurrents

Privilégier la maintenance préventive :Il peut prévenir plus de 80 % des pannes connues

Recommandations en matière de gestion des pièces de rechange

Pièces de rechange essentielles :

Ensemble complet de buses (toutes les spécifications)

Module générateur de vide

Kit de joints toriques et de joints

Servomoteur de remplacement

Module de caméra de recul

Suggestions de cycles de remplacement :

Buses:Tous les 3 à 6 mois selon la fréquence d'utilisation

Joints toriques :Annuellement

Générateur de vide :Tous les 3 à 5 ans ou en cas de baisse de performance

Rails de guidage :Tous les 3 ans ou plus ou en cas d'usure visible

Une utilisation et un entretien appropriés de la tête de placement ASM E BY SIPLACE CP12 sont essentiels pour maintenir des performances optimales, réduire les temps d'arrêt et améliorer la qualité des produits. Suivre un programme de maintenance structuré et réagir rapidement aux codes d'erreur garantit une fiabilité et une efficacité à long terme dans les environnements de production CMS à haut volume.

Pour une assistance professionnelle, des pièces de rechange et des services de conseil, contactezGEEKVALUE— votre partenaire de confiance en matière d’excellence SMT.

FAQ sur la tête de placement E BY SIPLACE CP12

-

Qu'est-ce qui différencie la CP12 des autres têtes SIPLACE ?

Le CP12 offre un équilibre entre un placement à grande vitesse (jusqu'à 25 000 CPH) et une précision de ± 25 μm, ce qui le rend polyvalent pour les composants à pas fin et standard.

-

Cette tête peut-elle être installée sur n'importe quel modèle de la série SIPLACE X ?

Oui, la tête CP12 est compatible avec toutes les machines SIPLACE de la série X. Veuillez vérifier la version du firmware de votre machine pour vérifier la compatibilité.

-

À quelle fréquence dois-je remplacer la buse ou effectuer un entretien ?

Les buses doivent généralement être inspectées tous les 3 à 6 mois. Un entretien préventif est recommandé quotidiennement, hebdomadairement, mensuellement et annuellement, selon le calendrier fourni.

-

Quelle est la cause la plus courante de défaillance du vide ?

La plupart des pannes de vide sont dues à l'obstruction des buses, à des fuites dans les canalisations ou à des joints détériorés. Une inspection régulière peut prévenir ces problèmes.

-

Puis-je acheter des pièces détachées directement auprès de ReissDisplay ?

Oui. Nous proposons des pièces détachées d'origine, notamment des buses, des servomoteurs et des modules d'aspiration. Contactez notre équipe d'assistance pour obtenir un devis personnalisé.