Wat ass den ASM E BY SIPLACE CP12 Placementkopf?

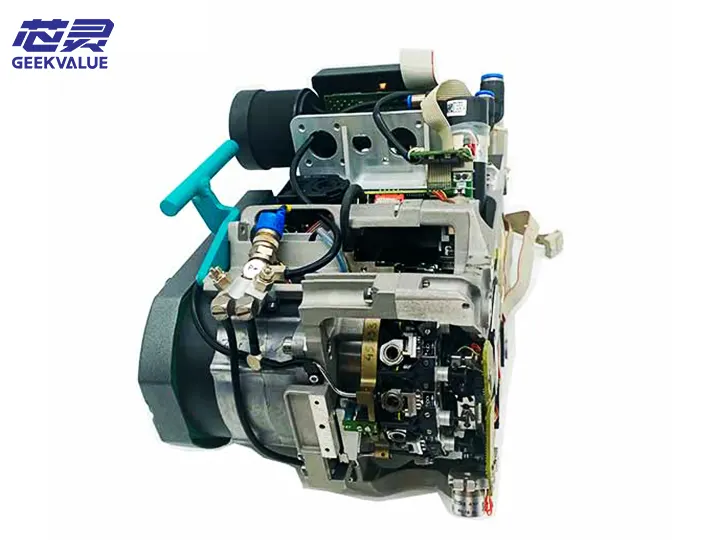

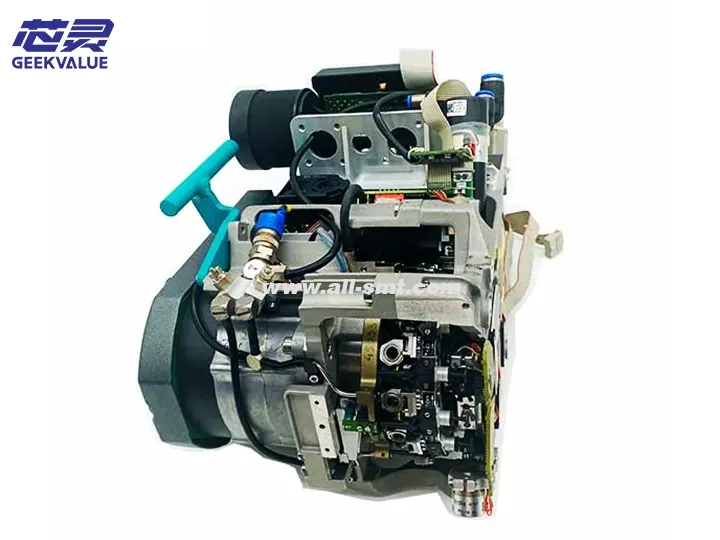

Den ASM E BY SIPLACE CP12 Placementkapp ass eng héichpräzis Uewerflächenmontage-Technologie (SMT) Komponent, déi fir d'Benotzung an ... entwéckelt gouf.SIPLACE X Maschinnen SerieEt bitt séier a präzis Komponentenplacementméiglechkeeten, fortgeschratt Visiounssystemer a verlässlech Vakuumtechnologie. Dëse Kapp ënnerstëtzt eng breet Palette vu Komponenten - vu Mikrochips bis zu gréissere SMDs - wat en ideal mécht fir modern Elektronikproduktiounslinnen, déi souwuel Flexibilitéit wéi och Geschwindegkeet sichen.

Spezifikatioune vum CP12 Placementkopf

Uwendbar Modeller:SIPLACE X Serie SMT Maschinnen

Placementgeschwindegkeet:Bis zu 25.000 CPH (ofhängeg vum Komponententyp a vun der Maschinnkonfiguratioun)

Placementgenauegkeet:±25μm @ 3σ

Minimal Komponentgréisst:0201 (0,25 mm x 0,125 mm)

Maximal Komponentgréisst:30mm x 30mm (ofhängeg vum Düsentyp)

Gewiicht:Ongeféier 2,5 kg

Betribstemperatur:15–35°C

Fiichtegkeetsberäich:30–70% RH (net kondenséierend)

Strukturell Zesummesetzung a Funktiounen

1. Haaptstruktur

Schuelrahmen:Aus Aluminiumlegierung gemaach; bitt strukturell Integritéit a Schutz

Spindelundriffssystem:Enthält Servomotor a Präzisiounslager; erméiglecht d'Bewegung vun der Z-Achs

Vakuumsystem:Besteet aus engem Vakuumgenerator, engem Vakuumsensor a Pipelines fir d'Komponentenopnahm

Visiounssystem:Héichopléisend Kamera fir d'Identifikatioun an d'Ausriichtung vun de Komponenten

Düsenklemmmechanismus:Erlaabt e schnelle Düsenwiessel duerch mechanesch Fixatioun

Elektronesch Interface:Erliichtert d'elektresch Kommunikatioun mam Hostsystem

2. Kär Accessoiren an hir Funktiounen

| Accessoire | Funktioun |

|---|---|

| Servomotor | Dréit d'Z-Achs un a kontrolléiert d'Plazéierungskraaft |

| Vakuumgenerator | Erstellt negativen Drock fir sécher Komponentenopnahm |

| Vakuumsensor | Erkennt den Ofhuel- a Placementstatus |

| Kamera mat héijer Opléisung | Erfasst Biller fir d'Erkennung a Korrektur vun de Komponenten |

| Düsenklemme | Hält verschidde Düsengréissten fest fir eng präzis Plazéierung |

| Linear Guide | Bitt Stabilitéit a Präzisioun fir d'Z-Achs-Beweegung |

| Positiounscoder | Gitt Echtzäit-Positiounsdaten zréck fir Kontrollgenauegkeet |

| Temperatursensor | Iwwerwaacht d'Temperatur vum Placementkapp fir Iwwerhëtzung ze vermeiden |

Virsiichtsmoossnamen beim Gebrauch

Installatioun an Demontage

Schalt d'Maschinn ëmmer aus, ier Dir de Kapp ewechhuelt oder installéiert

Benotzt speziell Tools a befollegt d'Bedienungsanleitung strikt

Vergewëssert Iech datt all elektresch Stecker richteg befestegt sinn

Betribsëmfeld

Halt den Aarbechtsberäich propper fir Stëbs ze vermeiden

Ëmfeldtemperatur a Fiichtegkeet bannent definéierte Grenzen halen

Verhënnert d'Beliichtung duerch Vibratiounen oder elektromagnetesch Stéierungen

Richtlinne fir deeglech Operatiounen

Iwwerpréift de Vakuumsystem op Leckagen oder Drockverloscht

Düsentypen präzis op d'Gréisst vun de Komponenten upassen

Vermeit laang Zäit vun der héijer Geschwindegkeetsmontage vu grousse Komponenten

Sécherheets Erënnerungen

Maacht ni Ënnerhaltsaarbechten, während de Kapp a Bewegung ass

Kontrolléiert den Zoustand vum Kabel reegelméisseg op Zeeche vu Verschleiung

Stoppt de Betrib direkt wann ongewéinlech Geräischer oder Vibratiounen festgestallt ginn

Ënnerhaltsplang

1. Deeglech Ënnerhalt

Wëscht d'Uewerfläch vum Kapp mat engem fusselfräien Tuch of, fir Stëbs ze entfernen

Vakuumdrock moossen a verifizéieren

Kontrolléiert all Düs op Verstoppungen oder Verschleiung beim Wiessel vun der Produktlinn

2. Wëchentlech Ënnerhalt

Fett op d'Z-Achs-Führungsschinn mat dem empfohlene Schmierstoff opdroen

Zitt locker Befestigungen un, wann et der gëtt

Kameraobjektiv mat de passenden Tools botzen

3. Méintlech Ënnerhalt

Inspektéiert d'Vakuumleitungen grëndlech

Z-Achs Héicht a Positiounskraaft kalibréieren

Test vun der Leeschtung a Reaktioun vum Servomotor

4. Jährlech Ënnerhalt

All O-Réng an Dichtungselementer ersetzen

De Visiounssystem komplett nei kalibréieren

Verschleiss vun de Lager kontrolléieren an, wann néideg, ersetzen

Heefeg Feeler a Léisunge fir Ënnerhalt

1. Vakuum-bezunnen Feeler

Symptomer:Héich Rate vu Komponentenausfäll

Méiglech Ursaachen:

Niddrege Vakuumdrock

Verstoppte oder ofgenotzt Düsen

Leckeg Vakuumleitungen

Verbesserungen:

Konfiguratioun vum Vakuumgenerator iwwerpréiwen

Betroffen Düsen botzen oder ersetzen

Pipelines mat engem Leckdetektor testen

Feelercode:E1410 (Vakuum-Timeout)

Resolutiounen:

Kontrolléiert d'Verbindunge vum Vakuumsensor

Kalibréiert de Vakuumsensor

Kontrolléiert d'Funktioun vum Magnetventil

2. Mechanesch Bewegungsfehler

Symptomer:Anormal oder ruckeleg Z-Achsbewegung

Méiglech Ursaachen:

Mangel u Schmierung op der Linearféierung

Stéierung vum Servomotor

Ausfall vum Encodersignal

Verbesserungen:

Linearféierung botzen an nei schmieren

Motorsignal a Stroumversuergung kontrolléieren

Kontrolléiert d'Encoderverbindungen an d'Genauegkeet vum Feedback

Feelercode:E1205 (Z-Achs ausserhalb vum Beräich)

Resolutiounen:

Iwwerpréift de mechanesche Grenzschalter

Z-Achs-Startpositioun nei kalibréieren

Ajustéiert d'Parameter vum Undriffssteierung

3. Feeler am Visiounssystem

Symptomer:Feeler beim Erkennen vun de Komponenten

Méiglech Ursaachen:

Dreckeg Kameraobjektiv

Defekt Beliichtungssystem

Korrupt Kalibrierungsdaten

Verbesserungen:

Lëns mat antistatischen Tupfer botzen

Bestätegt d'LED-Beliichtungsniveauen

Komplett Systemkalibrierung ausféieren

Feelercode:E2103 (Kommunikatiounsfehler vun der Kamera)

Resolutiounen:

Kamerakabel a Port kontrolléieren

De Visiounsmodul nei starten

Kameramodul ersetzen, wann néideg

4. Feeler am elektresche System

Symptomer:Placementkapp reagéiert net

Méiglech Ursaachen:

Ausfall vun der Stroumversuergung

Beschiedegt Kommunikatiounskabel

Defekt Controllerplat

Verbesserungen:

Mooss a bestätegt d'Energiezufuhr

Datenkabelen ersetzen an d'Kontinuitéit testen

Kontrolléiert de Status vun der LED-Steierplack

Ënnerhalt Best Practices

Follegt systematesch Diagnostik:Fänkt mat einfachen externen Kontrollen un, da gitt no bannen

Feelercoden benotzen fir d'Fehlerbehebung ze limitéieren

Iwwerpréift all Parameteren duebel géint déi technesch Dokumentatioun

Test mat bekannte funktionéierende Komponenten fir Problemer ze isoléieren

Halt detailléiert Protokoller fir widderhuelend Problemer ze verfollegen

Prioritéit fir präventiv Ënnerhalt:Et kann iwwer 80% vun de bekannte Feeler verhënneren

Empfehlungen fir d'Gestioun vun Ersatzdeeler

Essentiell Ersatzdeeler:

Komplett Düseset (all Spezifikatiounen)

Vakuumgeneratormodul

O-Ring- a Dichtungsset

Ersatz-Servomotor

Réckfahrkamera-Modul

Virschléi fir den Ersatzzyklus:

Rätsel:All 3–6 Méint ofhängeg vun der Benotzungsfrequenz

O-Réng:Jährlech

Vakuumgenerator:All 3–5 Joer oder bei engem Leeschtungsverloscht

Führungsschinnen:All 3+ Joer oder bei siichtbarer Verschleissung

Déi richteg Notzung a Maintenance vum ASM E BY SIPLACE CP12 Placementkapp ass essentiell fir eng optimal Leeschtung ze garantéieren, Ausfallzäiten ze reduzéieren an d'Produktqualitéit ze verbesseren. E strukturéierten Ënnerhaltsplang ze verfollegen an direkt op Fehlercoden ze reagéieren garantéiert laangfristeg Zouverlässegkeet an Effizienz a SMT-Produktiounsëmfeld mat héije Volumen.

Fir professionell Ënnerstëtzung, Ersatzdeeler a Berodungsdéngschter, kontaktéiertGEEKWÄERT— Äre vertrauenswürdege Partner fir SMT-Exzellenz.

E BY SIPLACE CP12 Placementkapp FAQ

-

Wat ënnerscheet de CP12 vun anere SIPLACE-Käpp?

De CP12 bitt e Gläichgewiicht tëscht héijer Geschwindegkeetsplacement (bis zu 25.000 CPH) an enger Genauegkeet vun ±25 μm, wat en souwuel fir Feinschnitts- wéi och fir Standardkomponenten villfälteg mécht.

-

Kann dëse Kapp op all Modell vun der SIPLACE X Serie installéiert ginn.

Jo, de CP12-Kapp ass kompatibel mat all Maschinnen aus der SIPLACE X-Serie. Préift w.e.g. d'Firmware-Versioun vun Ärer Maschinn op Kompatibilitéit.

-

Wéi dacks soll ech d'Düs ersetzen oder Ënnerhaltsaarbechten maachen?

Düsen sollten typescherweis all 3-6 Méint iwwerpréift ginn. Präventiv Ënnerhalt gëtt all Dag, all Woch, all Mount a jäerlech recommandéiert, baséiert op dem virgeluechte Plang.

-

Wat ass déi heefegst Ursaach fir e Vakuumausfall?

Déi meescht Vakuumausfäll sinn op verstoppte Düsen, Leckage vun der Pipeline oder futti Dichtungen zeréckzeféieren. Reegelméisseg Inspektioun kann dës Problemer verhënneren.

-

Kann ech Ersatzdeeler direkt bei ReissDisplay kafen?

Jo. Mir bidden original Ersatzdeeler, dorënner Düsen, Servomotoren a Vakuummoduler. Kontaktéiert eisen Supportteam fir e personaliséierten Devis.