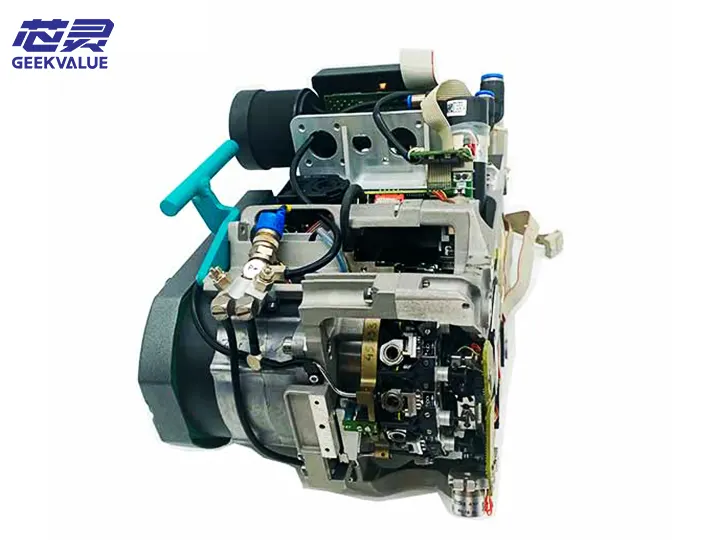

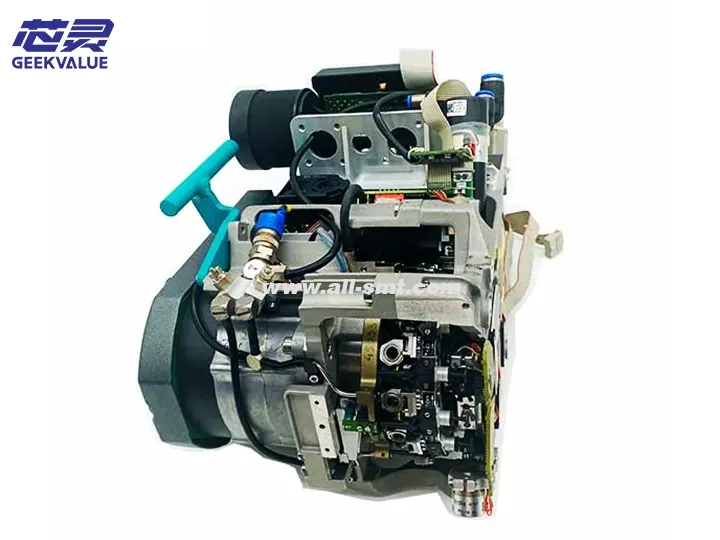

Mikä on ASM E BY SIPLACE CP12 -asennuspää?

ASM E BY SIPLACE CP12 -asennuspää on erittäin tarkka pinta-asennusteknologiaan (SMT) tarkoitettu komponentti, joka on suunniteltu käytettäväksiSIPLACE X -koneet sarjaSiinä on nopeat ja tarkat komponenttien sijoitteluominaisuudet, edistyneet konenäköjärjestelmät ja luotettava tyhjiötekniikka. Tämä pää tukee laajaa valikoimaa komponentteja – mikrosiruista suurempiin SMD-piireihin – joten se sopii erinomaisesti nykyaikaisille elektroniikan tuotantolinjoille, jotka etsivät sekä joustavuutta että nopeutta.

CP12-sijoittelupään tekniset tiedot

Soveltuvat mallit:SIPLACE X -sarjan SMT-koneet

Sijoitusnopeus:Jopa 25 000 CPH (riippuen komponenttityypistä ja koneen kokoonpanosta)

Sijoitustarkkuus:±25 μm @ 3σ

Komponentin vähimmäiskoko:0201 (0,25 mm x 0,125 mm)

Komponentin enimmäiskoko:30 mm x 30 mm (suutintyypistä riippuen)

Paino:Noin 2,5 kg

Käyttölämpötila:15–35 °C

Kosteusalue:30–70 % suhteellinen kosteus (ei tiivistyvä)

Rakenteellinen koostumus ja toiminnot

1. Päärakenne

Kuorirunko:Valmistettu alumiiniseoksesta; tarjoaa rakenteellisen eheyden ja suojan

Karan käyttöjärjestelmä:Sisältää servomoottorin ja tarkkuuslaakerit; mahdollistaa Z-akselin liikkeen

Tyhjiöjärjestelmä:Sisältää tyhjiögeneraattorin, tyhjiöanturin ja putkistot komponenttien noutamista varten

Näköjärjestelmä:Korkean resoluution kamera komponenttien tunnistamiseen ja linjaukseen

Suuttimen kiinnitysmekanismi:Mahdollistaa suuttimen nopean vaihdon mekaanisen kiinnityksen ansiosta

Elektroninen käyttöliittymä:Helpottaa sähköistä tiedonsiirtoa isäntäjärjestelmän kanssa

2. Keskeiset lisävarusteet ja niiden toiminnot

| Lisävaruste | Toiminto |

|---|---|

| Servomoottori | Ohjaa Z-akselia ja ohjaa sijoitusvoimaa |

| Tyhjiögeneraattori | Tuottaa alipaineen komponenttien turvallista nostamista varten |

| Tyhjiöanturi | Havaitsee nouto- ja sijoitustilan |

| Korkean resoluution kamera | Tallentaa kuvia komponenttien tunnistusta ja korjausta varten |

| Suutinpuristin | Pitää eri suuttimien kokoja tukevasti paikallaan tarkkaa sijoitusta varten |

| Lineaarinen opas | Tarjoaa vakautta ja tarkkuutta Z-akselin liikkeelle |

| Paikkakooderi | Syöttösignaali reaaliaikaiseen sijaintitietoon tarkkuuden parantamiseksi |

| Lämpötila-anturi | Valvoo sijoituspään lämpötilaa ylikuumenemisen estämiseksi |

Käyttöohjeet

Asennus ja poistaminen

Katkaise aina koneen virta ennen pään irrottamista tai asentamista

Käytä tarkoitukseen tarkoitettuja työkaluja ja noudata käyttöohjetta tarkasti

Varmista, että kaikki sähköliittimet on kiinnitetty kunnolla

Käyttöympäristö

Pidä työtila puhtaana pölyn leviämisen välttämiseksi

Pidä ympäristön lämpötila ja kosteus määritellyissä rajoissa

Vältä altistumista tärinälle tai sähkömagneettisille häiriöille

Päivittäiset käyttöohjeet

Tarkista tyhjiöjärjestelmä vuotojen tai painehäviöiden varalta

Sovita suutintyypit tarkasti komponenttien kokoihin

Vältä suurten komponenttien pitkäaikaista nopeaa asennusta

Turvallisuusmuistutukset

Älä koskaan suorita huoltotoimenpiteitä pään liikkuessa

Tarkista kaapelin kunto säännöllisesti kulumisen merkkien varalta

Lopeta käyttö välittömästi, jos havaitset epätavallista ääntä tai tärinää

Huoltoaikataulu

1. Päivittäinen huolto

Pyyhi pään pinta nukkaamattomalla liinalla pölyn poistamiseksi

Mittaa ja tarkista alipaineen

Tarkista jokainen suutin tukkeutumisen tai kulumisen varalta, kun vaihdat tuotelinjoja

2. Viikoittainen huolto

Levitä Z-akselin ohjauskiskoon rasvaa suositellulla voiteluaineella

Kiristä löysät kiinnikkeet, jos niitä on

Puhdista kameran linssi oikeilla työkaluilla

3. Kuukausittainen huolto

Tarkasta tyhjiöputket huolellisesti

Z-akselin korkeuden ja sijoitusvoiman kalibrointi

Testaa servomoottorin suorituskyky ja vaste

4. Vuosittainen huolto

Vaihda kaikki O-renkaat ja tiivisteet

Kalibroi konenäköjärjestelmä kokonaan uudelleen

Tarkista laakerin kuluminen ja vaihda tarvittaessa

Yleisiä vikoja ja huoltoratkaisuja

1. Tyhjiöön liittyvät viat

Oireet:Korkea komponenttien nostovaurioiden määrä

Mahdollisia syitä:

Matala tyhjiöpaine

Tukkeutuneet tai kuluneet suuttimet

Vuotavat tyhjiöputket

Korjaukset:

Tarkista tyhjiögeneraattorin kokoonpano

Puhdista tai vaihda vialliset suuttimet

Testaa putkistot vuotoilmaisimella

Vikakoodi:E1410 (Tyhjiön aikakatkaisu)

Päätöslauselmat:

Tarkista tyhjiöanturin liitännät

Kalibroi tyhjiöanturi

Tarkista solenoidiventtiilin toiminta

2. Mekaanisen liikkeen viat

Oireet:Epänormaali tai nykivä Z-akselin liike

Mahdollisia syitä:

Lineaarijohteen voitelun puute

Servomoottorin toimintahäiriö

Enkooderin signaalivika

Korjaukset:

Puhdista ja voitele lineaariohjain uudelleen

Tarkista moottorin signaali ja virransyöttö

Tarkista enkooderin liitännät ja takaisinkytkennän tarkkuus

Vikakoodi:E1205 (Z-akseli alueen ulkopuolella)

Päätöslauselmat:

Tarkista mekaaninen rajakytkin

Z-akselin kotiasennon uudelleenkalibroiminen

Säädä taajuusmuuttajan ohjausparametreja

3. Näköjärjestelmän viat

Oireet:Komponenttien tunnistusvirheet

Mahdollisia syitä:

Likainen kameran linssi

Viallinen valaistusjärjestelmä

Vioittuneet kalibrointitiedot

Korjaukset:

Puhdista linssi antistaattisilla puhdistuslapuilla

Vahvista LED-valaistuksen tasot

Suorita täydellinen järjestelmän kalibrointi

Vikakoodi:E2103 (Kameran tiedonsiirtovirhe)

Päätöslauselmat:

Tarkista kameran kaapeli ja portti

Käynnistä konenäkömoduuli uudelleen

Vaihda kameramoduuli tarvittaessa

4. Sähköjärjestelmän viat

Oireet:Sijoituspää ei vastaa

Mahdollisia syitä:

Virtalähteen vika

Vaurioitunut tietoliikennekaapeli

Viallinen ohjainkortti

Korjaukset:

Mittaa ja vahvista tehonsyöttö

Vaihda datakaapelit ja testaa jatkuvuus

Tarkista ohjauskortin LED-valojen tila

Ylläpidon parhaat käytännöt

Noudata systemaattista diagnostiikkaa:Aloita ulkoisilla perustarkistuksilla ja siirry sitten sisäänpäin

Käytä vikakoodeja vianmäärityksen rajaamiseen

Tarkista kaikki parametrit tekniseen dokumentaatioon verrattuna

Testaa tunnetuilla toimivilla komponenteilla ongelmien eristämiseksi

Pidä yksityiskohtaisia lokeja toistuvien ongelmien seuraamiseksi

Priorisoi ennaltaehkäisevää huoltoa:Se voi estää yli 80 % tunnetuista vioista

Varaosien hallintasuositukset

Olennaiset varaosat:

Täydellinen suutinsarja (kaikki tekniset tiedot)

Tyhjiögeneraattorimoduuli

O-rengas- ja tiivistesarja

Vaihto servomoottori

Peruutuskameramoduuli

Vaihtosyklin ehdotukset:

Suuttimet:3–6 kuukauden välein käyttötiheydestä riippuen

O-renkaat:Vuosittain

Tyhjiögeneraattori:3–5 vuoden välein tai suorituskyvyn laskiessa

Ohjauskiskot:Vähintään 3 vuoden välein tai näkyvän kulumisen yhteydessä

ASM E BY SIPLACE CP12 -asetinpään asianmukainen käyttö ja huolto on olennaista optimaalisen suorituskyvyn ylläpitämiseksi, seisokkiaikojen vähentämiseksi ja tuotteen laadun parantamiseksi. Rakenteellisen huoltoaikataulun noudattaminen ja vikakoodeihin reagointi nopeasti varmistavat pitkäaikaisen luotettavuuden ja tehokkuuden suurten volyymien SMT-tuotantoympäristöissä.

Jos tarvitset ammattimaista tukea, varaosia ja konsultointipalveluita, ota yhteyttäGEEKVALUE— luotettava kumppanisi SMT-huippuosaamisessa.

E BY SIPLACE CP12 -sijoittelupään usein kysytyt kysymykset

-

Mikä tekee CP12:sta erilaisen kuin muut SIPLACE-nupit?

CP12 tarjoaa tasapainon nopean sijoittelun (jopa 25 000 CPH) ja ±25 μm:n tarkkuuden välillä, mikä tekee siitä monipuolisen sekä hienojakoisten että vakiokomponenttien sijoitteluun.

-

Voiko tämän pään asentaa mihin tahansa SIPLACE X -sarjan malliin?

Kyllä, CP12-pää on yhteensopiva kaikkien SIPLACE X -sarjan koneiden kanssa. Tarkista koneesi laiteohjelmistoversion yhteensopivuus.

-

Kuinka usein minun pitäisi vaihtaa suutin tai suorittaa huoltotoimenpiteitä?

Suuttimet tulisi tarkastaa tyypillisesti 3–6 kuukauden välein. Ennaltaehkäisevää huoltoa suositellaan tehtäväksi päivittäin, viikoittain, kuukausittain ja vuosittain annetun aikataulun mukaisesti.

-

Mikä on yleisin syy imukupin vikaantumiseen?

Useimmat imujärjestelmän viat johtuvat suuttimen tukkeutumisesta, putkiston vuodoista tai vaurioituneista tiivisteistä. Säännöllinen tarkastus voi estää nämä ongelmat.

-

Voinko ostaa varaosia suoraan ReissDisplayltä?

Kyllä. Tarjoamme aitoja varaosia, kuten suuttimia, servomoottoreita ja tyhjiömoduuleja. Ota yhteyttä tukitiimiimme saadaksesi räätälöidyn tarjouksen.