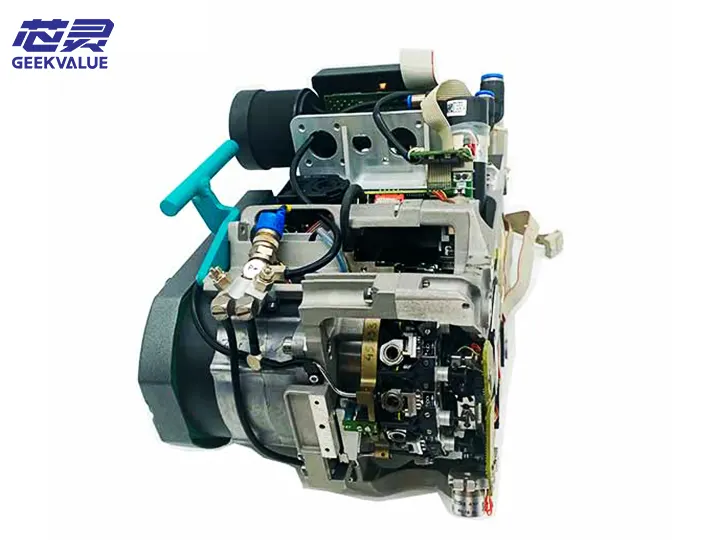

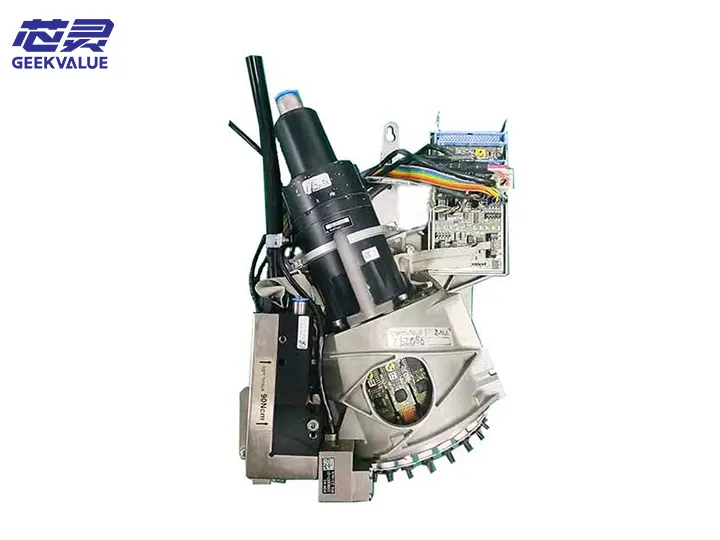

Was ist der ASM E BY SIPLACE CP12 Bestückkopf?

Der Bestückkopf ASM E BY SIPLACE CP12 ist eine hochpräzise Surface-Mount-Technology (SMT)-Komponente für den Einsatz inSIPLACE X-Maschinen SerieEr zeichnet sich durch schnelle und präzise Bauteilplatzierung, fortschrittliche Bildverarbeitungssysteme und zuverlässige Vakuumtechnologie aus. Dieser Kopf unterstützt eine breite Palette von Bauteilen – von Mikrochips bis hin zu größeren SMDs – und ist somit ideal für moderne Elektronikproduktionslinien, die Flexibilität und Geschwindigkeit erfordern.

CP12 Bestückungskopf Spezifikationen

Betroffene Modelle:SMT-Maschinen der SIPLACE X-Serie

Platzierungsgeschwindigkeit:Bis zu 25.000 CPH (abhängig von Komponententyp und Maschinenkonfiguration)

Platzierungsgenauigkeit:±25 μm bei 3σ

Minimale Komponentengröße:0201 (0,25 mm x 0,125 mm)

Maximale Komponentengröße:30 mm x 30 mm (abhängig vom Düsentyp)

Gewicht:Ca. 2,5 kg

Betriebstemperatur:15–35 °C

Feuchtigkeitsbereich:30–70 % relative Luftfeuchtigkeit (nicht kondensierend)

Struktureller Aufbau und Funktionen

1. Hauptstruktur

Schalenrahmen:Hergestellt aus einer Aluminiumlegierung; bietet strukturelle Integrität und Schutz

Spindelantriebssystem:Enthält Servomotor und Präzisionslager; ermöglicht Z-Achsen-Bewegung

Vakuumsystem:Besteht aus Vakuumerzeuger, Vakuumsensor und Rohrleitungen zur Bauteilaufnahme

Sichtsystem:Hochauflösende Kamera zur Bauteilidentifikation und -ausrichtung

Düsenklemmmechanismus:Ermöglicht schnellen Düsenwechsel durch mechanische Fixierung

Elektronische Schnittstelle:Erleichtert die elektrische Kommunikation mit dem Hostsystem

2. Kernzubehör und seine Funktionen

| Zubehör | Funktion |

|---|---|

| Servomotor | Treibt die Z-Achse an und steuert die Platzierungskraft |

| Vakuumgenerator | Erzeugt Unterdruck zur sicheren Aufnahme von Bauteilen |

| Vakuumsensor | Erkennt den Abhol- und Platzierungsstatus |

| Hochauflösende Kamera | Erfasst Bilder zur Komponentenerkennung und -korrektur |

| Düsenklemme | Hält Düsen verschiedener Größen fest und ermöglicht so eine präzise Platzierung |

| Linearführung | Bietet Stabilität und Präzision für die Z-Achsenbewegung |

| Positionsgeber | Gibt Positionsdaten in Echtzeit zurück, um die Steuerungsgenauigkeit zu gewährleisten |

| Temperatursensor | Überwacht die Temperatur des Platzierungskopfes, um eine Überhitzung zu verhindern |

Vorsichtsmaßnahmen bei der Verwendung

Installation und Entfernung

Schalten Sie die Maschine immer aus, bevor Sie den Kopf entfernen oder installieren

Verwenden Sie spezielle Werkzeuge und befolgen Sie die Anweisungen in der Bedienungsanleitung genau.

Stellen Sie sicher, dass alle elektrischen Anschlüsse ordnungsgemäß gesichert sind

Betriebsumgebung

Halten Sie den Arbeitsbereich sauber, um Staubbeeinträchtigungen zu vermeiden

Halten Sie die Umgebungstemperatur und Luftfeuchtigkeit innerhalb der festgelegten Grenzen

Vermeiden Sie die Belastung durch Vibrationen oder elektromagnetische Störungen

Richtlinien für den täglichen Betrieb

Vakuumsystem auf Lecks oder Druckverlust prüfen

Passen Sie die Düsentypen genau an die Komponentengrößen an

Vermeiden Sie längere Hochgeschwindigkeitsplatzierungen großer Komponenten

Sicherheitshinweise

Führen Sie niemals Wartungsarbeiten durch, während der Kopf in Bewegung ist

Überprüfen Sie regelmäßig den Zustand des Kabels auf Anzeichen von Verschleiß

Stoppen Sie den Betrieb sofort, wenn Sie ungewöhnliche Geräusche oder Vibrationen feststellen

Wartungsplan

1. Tägliche Wartung

Wischen Sie die Kopfoberfläche mit einem fusselfreien Tuch ab, um Staub zu entfernen

Vakuumdruck messen und prüfen

Überprüfen Sie jede Düse auf Verstopfungen oder Verschleiß, wenn Sie die Produktlinien wechseln

2. Wöchentliche Wartung

Tragen Sie Fett auf die Führungsschiene der Z-Achse mit dem empfohlenen Schmiermittel auf

Ziehen Sie lose Befestigungselemente fest, falls vorhanden

Reinigen Sie das Kameraobjektiv mit den richtigen Werkzeugen

3. Monatliche Wartung

Vakuumleitungen gründlich prüfen

Kalibrieren der Z-Achsenhöhe und Platzierungskraft

Testen Sie die Leistung und Reaktion des Servomotors

4. Jährliche Wartung

Ersetzen Sie alle O-Ringe und Dichtungselemente

Das Vision-System vollständig neu kalibrieren

Lagerverschleiß prüfen und ggf. austauschen

Häufige Fehler und Wartungslösungen

1. Vakuumbedingte Fehler

Symptome:Hohe Fehlerquote bei der Komponentenaufnahme

Mögliche Ursachen:

Niedriger Vakuumdruck

Verstopfte oder verschlissene Düsen

Undichte Vakuumleitungen

Fehlerbehebungen:

Überprüfen der Vakuumgeneratorkonfiguration

Betroffene Düsen reinigen oder ersetzen

Prüfen von Rohrleitungen mit einem Lecksuchgerät

Fehlercode:E1410 (Vakuum-Timeout)

Auflösungen:

Überprüfen Sie die Anschlüsse des Vakuumsensors

Kalibrieren des Vakuumsensors

Überprüfen Sie die Funktionalität des Magnetventils

2. Mechanische Bewegungsfehler

Symptome:Abnormale oder ruckartige Z-Achsenbewegung

Mögliche Ursachen:

Mangelnde Schmierung der Linearführung

Fehlfunktion des Servomotors

Encodersignalfehler

Fehlerbehebungen:

Linearführung reinigen und neu schmieren

Motorsignal und Stromversorgung prüfen

Überprüfen Sie die Encoder-Verbindungen und die Rückkopplungsgenauigkeit

Fehlercode:E1205 (Z-Achse außerhalb des Bereichs)

Auflösungen:

Mechanischen Endschalter prüfen

Neukalibrieren der Ausgangsposition der Z-Achse

Antriebsregelungsparameter anpassen

3. Fehler im Sichtsystem

Symptome:Fehler bei der Komponentenerkennung

Mögliche Ursachen:

Schmutziges Kameraobjektiv

Fehlerhafte Beleuchtungsanlage

Beschädigte Kalibrierungsdaten

Fehlerbehebungen:

Reinigen Sie die Linse mit Antistatik-Tupfern

LED-Beleuchtungsstärke bestätigen

Führen Sie eine vollständige Systemkalibrierung durch

Fehlercode:E2103 (Kamera-Kommunikationsfehler)

Auflösungen:

Überprüfen Sie das Kamerakabel und den Anschluss

Starten Sie das Vision-Modul neu

Kameramodul bei Bedarf ersetzen

4. Störungen im elektrischen System

Symptome:Platzierungskopf reagiert nicht

Mögliche Ursachen:

Ausfall der Stromversorgung

Beschädigtes Kommunikationskabel

Fehlerhafte Controllerplatine

Fehlerbehebungen:

Messen und bestätigen Sie die Leistungsaufnahme

Datenkabel ersetzen und Durchgang prüfen

Überprüfen Sie den LED-Status der Steuerplatine

Best Practices für die Wartung

Führen Sie eine systematische Diagnostik durch:Beginnen Sie mit grundlegenden externen Kontrollen und gehen Sie dann nach innen vor

Verwenden Sie Fehlercodes, um den Umfang der Fehlerbehebung einzugrenzen

Überprüfen Sie alle Parameter anhand der technischen Dokumentation.

Testen Sie mit bekanntermaßen funktionierenden Komponenten, um Probleme zu isolieren

Führen Sie detaillierte Protokolle, um wiederkehrende Probleme zu verfolgen

Priorisieren Sie die vorbeugende Wartung:Es kann über 80 % der bekannten Ausfälle verhindern

Empfehlungen zum Ersatzteilmanagement

Wichtige Ersatzteile:

Vollständiger Düsensatz (alle Spezifikationen)

Vakuumgeneratormodul

O-Ring- und Dichtungssatz

Ersatz-Servomotor

Rückfahrkameramodul

Vorschläge für den Austauschzyklus:

Düsen:Alle 3–6 Monate, je nach Nutzungshäufigkeit

O-Ringe:Jährlich

Vakuumgenerator:Alle 3–5 Jahre oder bei Leistungsabfall

Führungsschienen:Alle 3+ Jahre oder bei sichtbarer Abnutzung

Die ordnungsgemäße Verwendung und Wartung des ASM E BY SIPLACE CP12 Bestückkopfes ist unerlässlich, um optimale Leistung zu gewährleisten, Ausfallzeiten zu reduzieren und die Produktqualität zu verbessern. Die Einhaltung eines strukturierten Wartungsplans und die schnelle Reaktion auf Fehlercodes gewährleisten langfristige Zuverlässigkeit und Effizienz in der SMT-Produktion mit hohem Volumen.

Für professionelle Unterstützung, Ersatzteile und Beratung kontaktieren SieGEEKVALUE– Ihr zuverlässiger Partner für SMT-Exzellenz.

FAQ zum E BY SIPLACE CP12 Bestückkopf

-

Was unterscheidet den CP12 von anderen SIPLACE-Köpfen?

Der CP12 bietet eine ausgewogene Kombination aus Hochgeschwindigkeitsplatzierung (bis zu 25.000 CPH) und einer Genauigkeit von ±25 μm und ist daher vielseitig sowohl für Fine-Pitch- als auch für Standardkomponenten geeignet.

-

Kann dieser Kopf auf jedem Modell der SIPLACE X-Serie installiert werden?

Ja, der CP12-Kopf ist mit allen SIPLACE X-Serien kompatibel. Bitte überprüfen Sie die Firmware-Version Ihrer Maschine auf Kompatibilität.

-

Wie oft sollte ich die Düse austauschen oder eine Wartung durchführen?

Düsen sollten üblicherweise alle 3–6 Monate überprüft werden. Eine vorbeugende Wartung wird täglich, wöchentlich, monatlich und jährlich gemäß dem angegebenen Zeitplan empfohlen.

-

Was ist die häufigste Ursache für Vakuumfehler?

Die meisten Vakuumfehler sind auf verstopfte Düsen, undichte Rohrleitungen oder beschädigte Dichtungen zurückzuführen. Regelmäßige Inspektionen können diese Probleme verhindern.

-

Kann ich Ersatzteile direkt bei ReissDisplay kaufen?

Ja. Wir bieten Original-Ersatzteile an, darunter Düsen, Servomotoren und Vakuummodule. Kontaktieren Sie unser Support-Team für ein individuelles Angebot.