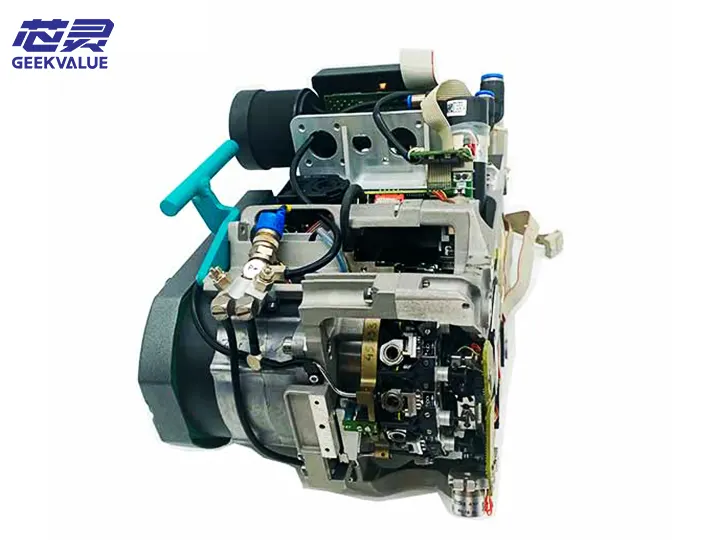

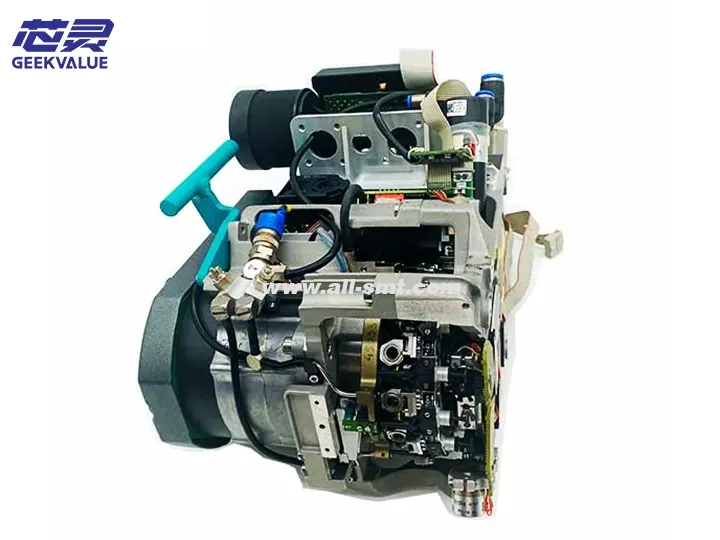

Hvad er ASM E BY SIPLACE CP12 placeringshovedet?

ASM E BY SIPLACE CP12 placeringshovedet er en højpræcisionskomponent til overflademonteringsteknologi (SMT) designet til brug iSIPLACE X-maskiner serieDen har hurtig og præcis komponentplacering, avancerede visionssystemer og pålidelig vakuumteknologi. Dette hoved understøtter en bred vifte af komponenter – fra mikrochips til større SMD'er – hvilket gør det ideelt til moderne elektronikproduktionslinjer, der søger både fleksibilitet og hastighed.

Specifikationer for CP12-placeringshoved

Gældende modeller:SIPLACE X-serien SMT-maskiner

Placeringshastighed:Op til 25.000 CPH (afhængig af komponenttype og maskinkonfiguration)

Placeringsnøjagtighed:±25μm @ 3σ

Minimum komponentstørrelse:0201 (0,25 mm x 0,125 mm)

Maksimal komponentstørrelse:30 mm x 30 mm (afhængig af dysetype)

Vægt:Cirka 2,5 kg

Driftstemperatur:15–35°C

Fugtighedsområde:30–70 % RF (ikke-kondenserende)

Strukturel sammensætning og funktioner

1. Hovedstruktur

Skalramme:Lavet af aluminiumslegering; giver strukturel integritet og beskyttelse

Spindeldrevsystem:Inkluderer servomotor og præcisionslejer; muliggør Z-aksebevægelse

Vakuumsystem:Omfatter vakuumgenerator, vakuumsensor og rørledninger til komponentopsamling

Visionssystem:Højopløsningskamera til komponentidentifikation og justering

Dyseklemmemekanisme:Muliggør hurtig dyseudskiftning via mekanisk fiksering

Elektronisk grænseflade:Letter elektrisk kommunikation med værtssystemet

2. Kernetilbehør og deres funktioner

| Tilbehør | Fungere |

|---|---|

| Servomotor | Driver Z-aksen og styrer placeringskraften |

| Vakuumgenerator | Producerer negativt tryk for sikker komponentopsamling |

| Vakuumsensor | Registrerer afhentnings- og placeringsstatus |

| Højopløsningskamera | Optager billeder til komponentgenkendelse og -korrektion |

| Dyseklemme | Holder forskellige dysestørrelser fast for præcis placering |

| Lineær føring | Giver stabilitet og præcision til Z-aksens bevægelse |

| Positionsencoder | Giver positionsdata i realtid tilbage for at sikre nøjagtig kontrol |

| Temperatursensor | Overvåger placeringshovedets temperatur for at forhindre overophedning |

Forholdsregler ved brug

Installation og fjernelse

Sluk altid for maskinen, før du fjerner eller monterer hovedet

Brug dedikerede værktøjer og følg betjeningsvejledningen nøje

Kontroller, at alle elektriske stik er korrekt fastgjort

Driftsmiljø

Hold arbejdsområdet rent for at undgå støvindhold

Hold omgivelsestemperatur og luftfugtighed inden for de definerede grænser

Undgå eksponering for vibrationer eller elektromagnetiske forstyrrelser

Daglige driftsretningslinjer

Undersøg vakuumsystemet for lækager eller tryktab

Tilpas dysetyper præcist til komponentstørrelser

Undgå længere perioder med højhastighedsplacering af store komponenter

Sikkerhedspåmindelser

Udfør aldrig vedligeholdelse, mens hovedet er i bevægelse

Kontroller regelmæssigt kablets tilstand for tegn på slid

Stop straks driften, hvis der registreres usædvanlig støj eller vibrationer

Vedligeholdelsesplan

1. Daglig vedligeholdelse

Tør hovedets overflade af med en fnugfri klud for at fjerne støv

Mål og verificer vakuumtryk

Kontroller hver dyse for tilstopninger eller slid, når du skifter produktlinjer.

2. Ugentlig vedligeholdelse

Påfør fedt på Z-aksens styreskinne med det anbefalede smøremiddel

Spænd løse fastgørelseselementer, hvis der er nogen

Rengør kameralinsen med det rigtige værktøj

3. Månedlig vedligeholdelse

Undersøg vakuumrørledningerne grundigt

Kalibrer Z-aksens højde og placeringskraft

Test servomotorens ydeevne og respons

4. Årlig vedligeholdelse

Udskift alle O-ringe og tætningselementer

Kalibrer visionssystemet fuldstændigt igen

Kontroller slid på lejerne og udskift dem om nødvendigt

Almindelige fejl og vedligeholdelsesløsninger

1. Vakuumrelaterede fejl

Symptomer:Høj rate af komponentafhentningsfejl

Mulige årsager:

Lavt vakuumtryk

Tilstoppede eller slidte dyser

Utætte vakuumrørledninger

Rettelser:

Bekræft vakuumgeneratorens konfiguration

Rengør eller udskift berørte dyser

Test rørledninger med en lækagedetektor

Fejlkode:E1410 (Vakuum timeout)

Beslutninger:

Kontroller vakuumsensorens forbindelser

Kalibrer vakuumsensoren

Kontroller magnetventilens funktionalitet

2. Mekaniske bevægelsesfejl

Symptomer:Unormal eller rykvis Z-aksebevægelse

Mulige årsager:

Manglende smøring på lineærføring

Fejlfunktion i servomotor

Fejl i encodersignal

Rettelser:

Rengør og smør lineærføringen igen

Kontroller motorsignal og strømforsyning

Inspekter encoderforbindelser og feedbacknøjagtighed

Fejlkode:E1205 (Z-akse uden for område)

Beslutninger:

Inspicer den mekaniske grænseafbryder

Genkalibrer Z-aksens hjemmeposition

Juster drevstyringsparametrene

3. Fejl i visionssystemet

Symptomer:Fejl ved komponentgenkendelse

Mulige årsager:

Beskidt kameralinse

Defekt belysningssystem

Beskadigede kalibreringsdata

Rettelser:

Rengør linsen med antistatiske servietter

Bekræft LED-belysningsniveauer

Udfør en komplet systemkalibrering

Fejlkode:E2103 (Kommunikationsfejl i kamera)

Beslutninger:

Tjek kamerakabel og port

Genstart visionsmodulet

Udskift kameramodulet om nødvendigt

4. Fejl i det elektriske system

Symptomer:Placeringshovedet reagerer ikke

Mulige årsager:

Strømforsyningsfejl

Beskadiget kommunikationskabel

Defekt styrekort

Rettelser:

Mål og bekræft strømtilførslen

Udskift datakabler og test kontinuiteten

Kontroller status for LED-lys på styrekortet

Best Practices for vedligeholdelse

Følg systematisk diagnostik:Start med grundlæggende eksterne kontroller, og bevæg dig derefter indad

Brug fejlkoder til at indsnævre fejlfindingsområdet

Dobbelttjek alle parametre i forhold til den tekniske dokumentation

Test med kendte fungerende komponenter for at isolere problemer

Hold detaljerede logfiler for at spore tilbagevendende problemer

Prioriter forebyggende vedligeholdelse:Det kan forhindre over 80% af kendte fejl

Anbefalinger til håndtering af reservedele

Vigtige reservedele:

Komplet dysesæt (alle specifikationer)

Vakuumgeneratormodul

O-ring og tætningssæt

Udskiftning af servomotor

Bakkameramodul

Forslag til udskiftningscyklus:

Dyser:Hver 3.-6. måned afhængigt af brugshyppigheden

O-ringe:Årligt

Vakuumgenerator:Hvert 3.-5. år eller ved faldende ydeevne

Styreskinner:Hvert 3+ år eller ved synlig slitage

Korrekt brug og vedligeholdelse af ASM E BY SIPLACE CP12 placeringshovedet er afgørende for at opretholde optimal ydeevne, reducere nedetid og forbedre produktkvaliteten. Ved at følge en struktureret vedligeholdelsesplan og reagere hurtigt på fejlkoder sikres langsigtet pålidelighed og effektivitet i SMT-produktionsmiljøer med høj volumen.

For professionel support, reservedele og konsulenttjenester, kontaktGEEKVALUE— din betroede partner inden for SMT-ekspertise.

E BY SIPLACE CP12 placeringshoved Ofte stillede spørgsmål

-

Hvad gør CP12 anderledes end andre SIPLACE-hoveder?

CP12 tilbyder en balance mellem højhastighedsplacering (op til 25.000 CPH) og ±25 μm nøjagtighed, hvilket gør den alsidig til både finepitch- og standardkomponenter.

-

Kan dette hoved installeres på enhver SIPLACE X-seriemodel?

Ja, CP12-hovedet er kompatibelt med alle SIPLACE X-seriens maskiner. Kontroller venligst din maskines firmwareversion for kompatibilitet.

-

Hvor ofte skal jeg udskifte dysen eller udføre vedligeholdelse?

Dyser bør typisk inspiceres hver 3.-6. måned. Forebyggende vedligeholdelse anbefales dagligt, ugentligt, månedligt og årligt baseret på den angivne tidsplan.

-

Hvad er den mest almindelige årsag til vakuumfejl?

De fleste støvsugerfejl skyldes tilstopning af dyser, lækager i rørledningen eller forringede tætninger. Regelmæssig inspektion kan forhindre disse problemer.

-

Kan jeg købe reservedele direkte fra ReissDisplay?

Ja. Vi tilbyder originale reservedele, herunder dyser, servomotorer og vakuummoduler. Kontakt vores supportteam for et skræddersyet tilbud.