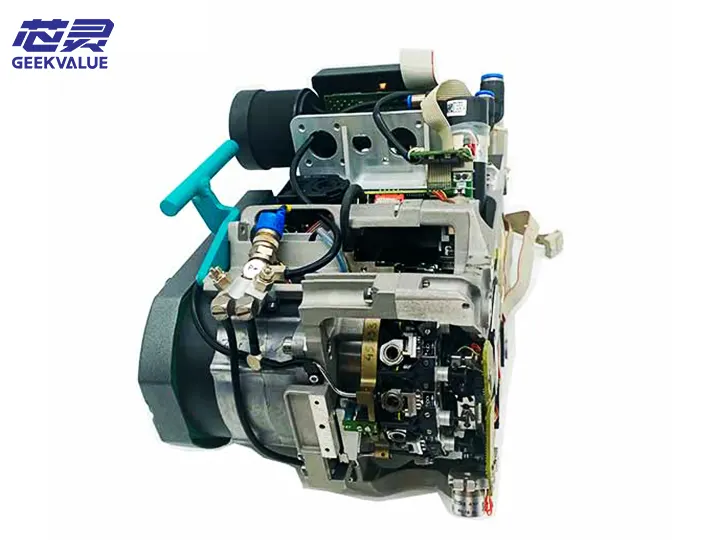

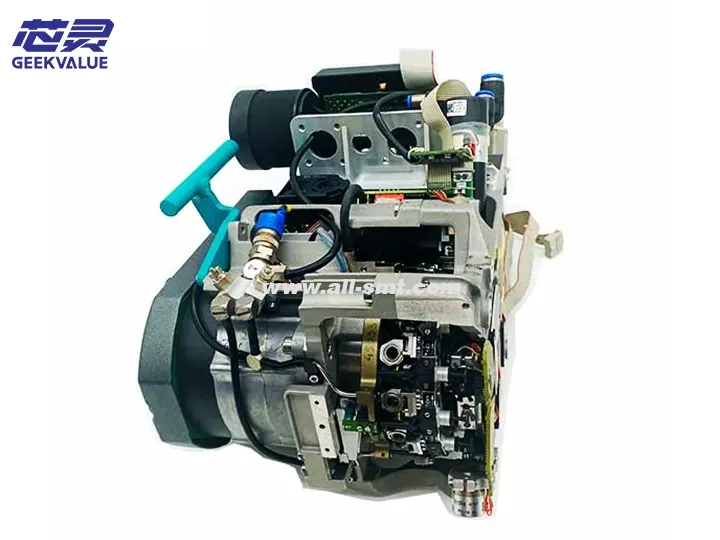

Vad är ASM E BY SIPLACE CP12 placeringshuvud?

Placeringshuvudet ASM E BY SIPLACE CP12 är en högprecisionskomponent för ytmonteringsteknik (SMT) utformad för användning iSIPLACE X-maskiner serieDen har snabb och exakt komponentplacering, avancerade visionssystem och pålitlig vakuumteknik. Detta huvud stöder ett brett utbud av komponenter – från mikrochips till större SMD-skivor – vilket gör det idealiskt för moderna elektronikproduktionslinjer som söker både flexibilitet och hastighet.

Specifikationer för CP12 placeringshuvud

Tillämpliga modeller:SIPLACE X-serien SMT-maskiner

Placeringshastighet:Upp till 25 000 CPH (beroende på komponenttyp och maskinkonfiguration)

Placeringsnoggrannhet:±25 μm vid 3σ

Minsta komponentstorlek:0201 (0,25 mm x 0,125 mm)

Maximal komponentstorlek:30 mm x 30 mm (beroende på munstyckestyp)

Vikt:Cirka 2,5 kg

Driftstemperatur:15–35 °C

Fuktighetsområde:30–70 % RF (icke-kondenserande)

Strukturell sammansättning och funktioner

1. Huvudstruktur

Skalram:Tillverkad av aluminiumlegering; ger strukturell integritet och skydd

Spindeldrivningssystem:Inkluderar servomotor och precisionslager; möjliggör Z-axelrörelse

Vakuumsystem:Innehåller vakuumgenerator, vakuumsensor och rörledningar för komponentupptagning

Visionssystem:Högupplöst kamera för komponentidentifiering och uppriktning

Munstycksklämningsmekanism:Möjliggör snabbt munstyckesbyte genom mekanisk fixering

Elektroniskt gränssnitt:Underlättar elektrisk kommunikation med värdsystemet

2. Kärntillbehör och deras funktioner

| Åtföljande | Fungera |

|---|---|

| Servomotor | Driver Z-axeln och styr placeringskraften |

| Vakuumgenerator | Producerar negativt tryck för säker komponentupptagning |

| Vakuumsensor | Identifierar upphämtnings- och placeringsstatus |

| Högupplöst kamera | Tar bilder för komponentigenkänning och korrigering |

| Munstycksklämma | Håller fast olika munstycksstorlekar för exakt placering |

| Linjär styrning | Ger stabilitet och precision för Z-axelns förflyttning |

| Positionskodare | Återkopplar positionsdata i realtid för noggrann kontroll |

| Temperatursensor | Övervakar temperaturen på placeringshuvudet för att förhindra överhettning |

Användningsförsiktighetsåtgärder

Installation och borttagning

Stäng alltid av maskinen innan du tar bort eller monterar huvudet

Använd avsedda verktyg och följ bruksanvisningen noggrant

Kontrollera att alla elektriska kontakter är ordentligt fästa

Driftsmiljö

Håll arbetsytan ren för att undvika dammstörningar

Håll omgivningstemperatur och luftfuktighet inom definierade gränser

Förhindra exponering för vibrationer eller elektromagnetiska störningar

Dagliga riktlinjer för drift

Kontrollera vakuumsystemet för läckor eller tryckförlust

Matcha munstyckstyper till komponentstorlekar noggrant

Undvik långa perioder av höghastighetsmontering av stora komponenter

Säkerhetspåminnelser

Utför aldrig underhåll medan huvudet är i rörelse

Kontrollera regelbundet kabelns skick för tecken på slitage

Stoppa driften omedelbart vid upptäckt av ovanliga ljud eller vibrationer

Underhållsschema

1. Dagligt underhåll

Torka av huvudets yta med en luddfri trasa för att ta bort damm

Mät och verifiera vakuumtrycket

Kontrollera varje munstycke för igensättning eller slitage vid byte av produktlinjer

2. Veckovis underhåll

Applicera fett på Z-axelns styrskena med rekommenderat smörjmedel

Dra åt lösa fästelement om sådana finns

Rengör kameralinsen med rätt verktyg

3. Månatligt underhåll

Inspektera vakuumrörledningarna noggrant

Kalibrera Z-axelns höjd och placeringskraft

Testa servomotorns prestanda och respons

4. Årligt underhåll

Byt ut alla O-ringar och tätningselement

Omkalibrera synsystemet helt

Kontrollera lagerslitage och byt ut vid behov

Vanliga fel och underhållslösningar

1. Vakuumrelaterade fel

Symtom:Hög andel fel på komponentupptagning

Möjliga orsaker:

Lågt vakuumtryck

Blockerade eller slitna munstycken

Läckande vakuumrörledningar

Åtgärder:

Verifiera vakuumgeneratorns konfiguration

Rengör eller byt ut berörda munstycken

Testa rörledningar med hjälp av en läckagedetektor

Felkod:E1410 (Timeout för vakuum)

Resolutioner:

Kontrollera vakuumsensorns anslutningar

Kalibrera vakuumsensorn

Kontrollera magnetventilens funktion

2. Mekaniska rörelsefel

Symtom:Onormal eller ryckig Z-axelrörelse

Möjliga orsaker:

Brist på smörjning på linjärstyrning

Fel på servomotorn

Fel på pulsgivarens signal

Åtgärder:

Rengör och smörj linjärstyrningen

Kontrollera motorsignal och strömförsörjning

Kontrollera pulsgivaranslutningar och återkopplingens noggrannhet

Felkod:E1205 (Z-axeln utanför intervallet)

Resolutioner:

Kontrollera den mekaniska gränsbrytaren

Kalibrera om Z-axelns hemposition

Justera drivstyrningsparametrar

3. Fel i visionssystemet

Symtom:Fel på komponentigenkänning

Möjliga orsaker:

Smutsig kameralins

Felaktigt belysningssystem

Korrupta kalibreringsdata

Åtgärder:

Rengör linsen med antistatiska våtservetter

Bekräfta LED-belysningsnivåerna

Utför en fullständig systemkalibrering

Felkod:E2103 (Kommunikationsfel med kameran)

Resolutioner:

Kontrollera kamerakabeln och porten

Starta om visionsmodulen

Byt ut kameramodulen om det behövs

4. Fel i det elektriska systemet

Symtom:Placeringshuvudet svarar inte

Möjliga orsaker:

Strömförsörjningsfel

Skadad kommunikationskabel

Felaktigt styrkort

Åtgärder:

Mät och bekräfta effektinmatningen

Byt ut datakablar och testa kontinuiteten

Kontrollera statusen på styrkortets lysdiod

Bästa tillvägagångssätt för underhåll

Följ systematisk diagnostik:Börja med grundläggande externa kontroller, gå sedan inåt

Använd felkoder för att begränsa felsökningsomfattningen

Dubbelkolla alla parametrar mot den tekniska dokumentationen

Testa med kända fungerande komponenter för att isolera problem

För detaljerade loggar för att spåra återkommande problem

Prioritera förebyggande underhåll:Det kan förhindra över 80 % av kända fel

Rekommendationer för reservdelshantering

Viktiga reservdelar:

Komplett munstyckssats (alla specifikationer)

Vakuumgeneratormodul

O-ring och tätningssats

Ersättningsservomotor

Backkameramodul

Förslag på utbytescykler:

Munstycken:Var 3–6:e månad beroende på användningsfrekvens

O-ringar:Årligen

Vakuumgenerator:Vart 3–5 år eller vid prestandasänkning

Styrskenor:Vart 3+ år eller vid synligt slitage

Korrekt användning och underhåll av ASM E BY SIPLACE CP12-placeringshuvudet är avgörande för att bibehålla optimal prestanda, minska driftstopp och förbättra produktkvaliteten. Att följa ett strukturerat underhållsschema och reagera snabbt på felkoder säkerställer långsiktig tillförlitlighet och effektivitet i SMT-produktionsmiljöer med hög volym.

För professionell support, reservdelar och konsulttjänster, kontaktaGEEKVÄRDE— din betrodda partner inom SMT-teknik av högsta kvalitet.

Vanliga frågor om E BY SIPLACE CP12 placeringshuvud

-

Vad skiljer CP12 från andra SIPLACE-huvuden?

CP12 erbjuder en balans mellan höghastighetsplacering (upp till 25 000 CPH) och ±25 μm noggrannhet, vilket gör den mångsidig för både finfördelade och standardkomponenter.

-

Kan detta huvud installeras på vilken SIPLACE X-seriemodell som helst?

Ja, CP12-huvudet är kompatibelt med alla maskiner i SIPLACE X-serien. Kontrollera maskinens firmwareversion för kompatibilitet.

-

Hur ofta ska jag byta munstycke eller utföra underhåll?

Munstycken bör vanligtvis inspekteras var 3–6:e månad. Förebyggande underhåll rekommenderas dagligen, veckovis, månadsvis och årligen baserat på det angivna schemat.

-

Vad är den vanligaste orsaken till vakuumfel?

De flesta vakuumfel beror på igensättning av munstycken, läckor i rörledningen eller försämrade tätningar. Regelbunden inspektion kan förhindra dessa problem.

-

Kan jag köpa reservdelar direkt från ReissDisplay?

Ja. Vi erbjuder originalreservdelar, inklusive munstycken, servomotorer och vakuummoduler. Kontakta vårt supportteam för en skräddarsydd offert.