Introducción completa del cabezal SMT CP12 de ASM E BY SIPLACE

I. Especificaciones

Modelos aplicables: Máquina SMT de la serie SIPLACE X

Velocidad SMT: hasta 25.000 CPH (dependiendo de los componentes y la configuración de la máquina)

Precisión SMT: ±25 μm a 3σ

Tamaño mínimo del componente: 0201 (0,25 mm x 0,125 mm)

Tamaño máximo del componente: 30 mm x 30 mm (según el tipo de boquilla)

Peso: unos 2,5 kg

Temperatura de funcionamiento: 15-35°C

Rango de humedad: 30-70 % HR (sin condensación)

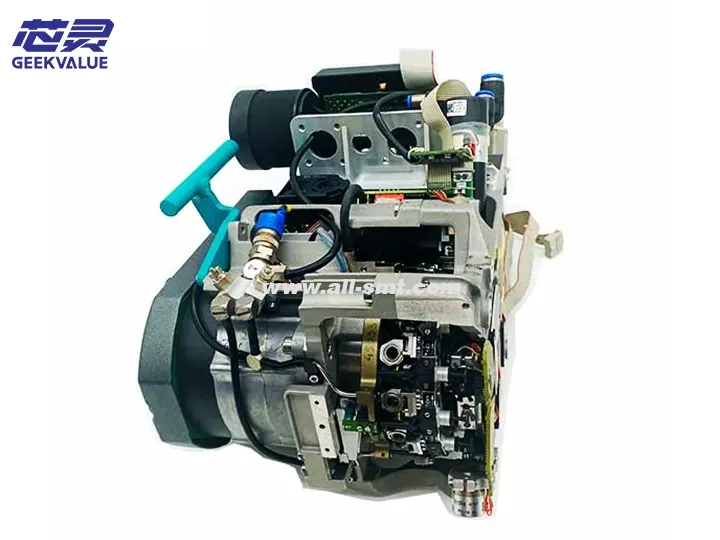

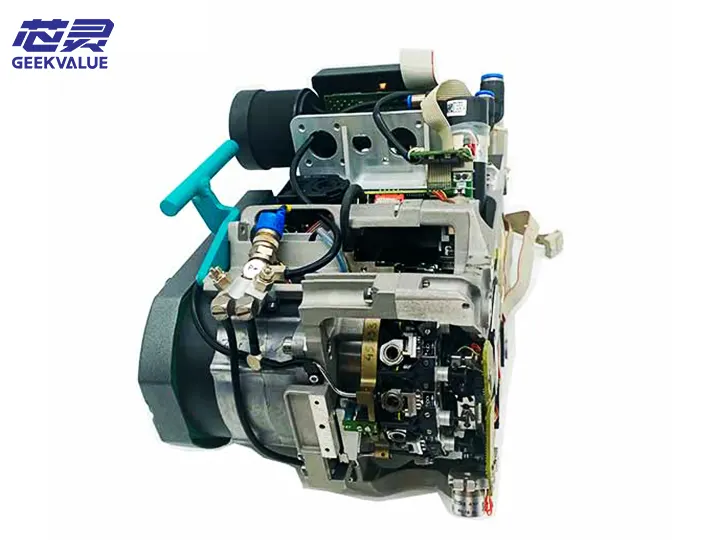

II. Composición estructural y funciones de cada accesorio

1. Estructura principal

Marco de la carcasa: aleación de aluminio, que proporciona soporte estructural y protección.

Sistema de accionamiento del husillo: contiene servomotor y cojinetes de precisión, responsables del movimiento del eje Z

Sistema de vacío: incluye generador de vacío, sensor de vacío y tubería.

Sistema de visión: Integra cámara de alta resolución para identificación de componentes

Mecanismo de sujeción de la boquilla: Dispositivo mecánico que puede reemplazar rápidamente la boquilla.

Interfaz electrónica: Componente de conexión eléctrica para la comunicación con el host

2. Accesorios y funciones principales

Nombre del accesorio Función

Servomotor Proporciona potencia para el movimiento del eje Z y controla la fuerza de colocación

Generador de vacío Genera presión negativa para recoger componentes

Sensor de vacío Detecta si la recogida y la colocación son exitosas

Cámara de alta resolución Identificación de componentes y corrección de posición

Abrazadera de boquilla Fija boquillas de diferentes especificaciones para garantizar una recogida estable

Guía lineal Garantiza la estabilidad y precisión del movimiento del eje Z

Codificador de posición Transmite con precisión la información de posición del cabezal de colocación

Sensor de temperatura Monitorea la temperatura de trabajo del cabezal de colocación

III. Precauciones de uso

Instalación y desinstalación

El reemplazo debe realizarse cuando el dispositivo esté apagado.

Utilice herramientas especiales y siga los pasos del manual.

Asegúrese de que todas las conexiones eléctricas sean firmes y confiables.

Entorno operativo

Mantenga el área de trabajo limpia y evite la contaminación por polvo.

La temperatura ambiente y la humedad deben estar dentro del rango especificado.

Evite las vibraciones y las interferencias electromagnéticas.

Uso diario

Compruebe periódicamente el sellado del sistema de vacío.

Utilice el tipo de boquilla y las especificaciones correctas

Evite el funcionamiento con sobrecarga (colocación continua a alta velocidad de componentes de gran tamaño)

La seguridad es importante

Se prohíbe realizar mantenimiento cuando el cabezal de colocación esté en movimiento.

Compruebe periódicamente el desgaste del cable

Cualquier ruido o vibración anormal debe detenerse inmediatamente para su inspección.

IV. Métodos de mantenimiento

1. Mantenimiento diario

Limpieza: Limpie la superficie del cabezal de colocación con un paño sin polvo todos los días.

Comprobación de vacío: Compruebe la presión de vacío y las fugas todos los días.

Comprobación de la boquilla: Compruebe que la boquilla no presente desgaste ni obstrucciones cada vez que se cambie la línea.

2. Mantenimiento semanal

Lubrique la guía del eje Z (use la grasa especificada)

Compruebe si todos los sujetadores están sueltos

Limpie la lente de la cámara (utilice herramientas de limpieza especiales)

3. Mantenimiento mensual

Verifique completamente la tubería del sistema de vacío

Calibrar la altura del eje Z y la fuerza de colocación

Comprobar el estado de funcionamiento del servomotor

4. Mantenimiento anual

Reemplace todas las juntas tóricas y sellos

Calibrar completamente el sistema visual

Verifique el desgaste del cojinete y considere reemplazarlo

V. Información sobre fallos comunes e ideas de mantenimiento

1. Fallos relacionados con el vacío

Fenómeno de falla: alta tasa de fallas en la recolección de componentes

Posibles causas:

Presión de vacío insuficiente

Boquillas obstruidas o desgastadas

Fuga en la tubería de vacío

Pasos de mantenimiento:

Verifique la configuración del generador de vacío

Reemplazar o limpiar las boquillas

Revise la tubería con un detector de fugas

Código de falla: E1410 (tiempo de espera de vacío)

Solución:

Compruebe la conexión del sensor de vacío

Calibrar el sensor de vacío

Compruebe el funcionamiento de la válvula solenoide

2. Fallo de movimiento mecánico

Fenómeno de falla: movimiento anormal del eje Z

Posibles causas:

Lubricación insuficiente de la guía

Fallo del servomotor

Problema de señal del codificador

Pasos de mantenimiento:

Limpiar y lubricar las guías

Verifique la alimentación y la señal del motor.

Compruebe la conexión del codificador

Código de fallo: E1205 (Eje Z fuera de límite)

Solución:

Compruebe el interruptor de límite mecánico

Recalibrar el punto cero del eje Z

Comprobar la configuración de los parámetros de la unidad

3. Fallo del sistema de visión

Fenómeno de fallo: fallo de reconocimiento de componentes

Posibles causas:

Contaminación de la lente de la cámara

Fallo del sistema de iluminación

Pérdida de datos de calibración

Pasos de reparación:

Limpiar la lente de la cámara

Compruebe el brillo de la iluminación LED

Realizar la calibración del sistema de visión

Código de error: E2103 (Error de comunicación de la cámara)

Solución:

Compruebe la conexión del cable de la cámara

Reiniciar el sistema de visión

Reemplace el módulo de la cámara si es necesario

4. Fallo eléctrico

Fenómeno de falla: No hay respuesta del cabezal de colocación

Posibles causas:

Problema de suministro de energía

Fallo del cable de comunicación

Placa de control dañada

Pasos de reparación:

Comprobar el voltaje de la fuente de alimentación

Prueba de reemplazo del cable de comunicación

Comprobar el estado del indicador de la placa de control

VI. Resumen de ideas de mantenimiento

Diagnóstico sistemático: de lo simple a lo complejo, verifique primero las conexiones externas y luego profundice en los componentes internos

Prioridad del código de error: Limite el alcance de la investigación según el código de error

Comprobación de parámetros: Confirme que todos los parámetros de configuración cumplan con los requisitos de especificación

Prueba de reemplazo: utilice piezas que se sabe que funcionan bien para realizar pruebas cruzadas

Análisis de registros: Establecer un archivo de mantenimiento de fallas para encontrar problemas repetitivos

La prevención es lo primero: un mantenimiento regular puede evitar más del 80% de las averías más comunes

VII. Sugerencias para la gestión de repuestos

Lista de repuestos clave:

Juego de boquillas (varias especificaciones)

Módulo generador de vacío

Juego de juntas tóricas y sellos

Servomotor (repuesto)

Módulo de cámara

Ciclo de sustitución de piezas de repuesto:

Boquilla: Dependiendo de la frecuencia de uso, generalmente 3-6 meses.

Junta tórica: Reemplazar cada año

Generador de vacío: 3-5 años o cuando se deteriore el rendimiento

Carril guía: Más de 3 años o desgaste evidente

A través de la comprensión integral anterior y los métodos de mantenimiento correctos, puede asegurarse de que el cabezal de colocación ASM E BY SIPLACE CP12 mantenga las mejores condiciones de trabajo y mejore la eficiencia de producción y la calidad de colocación.