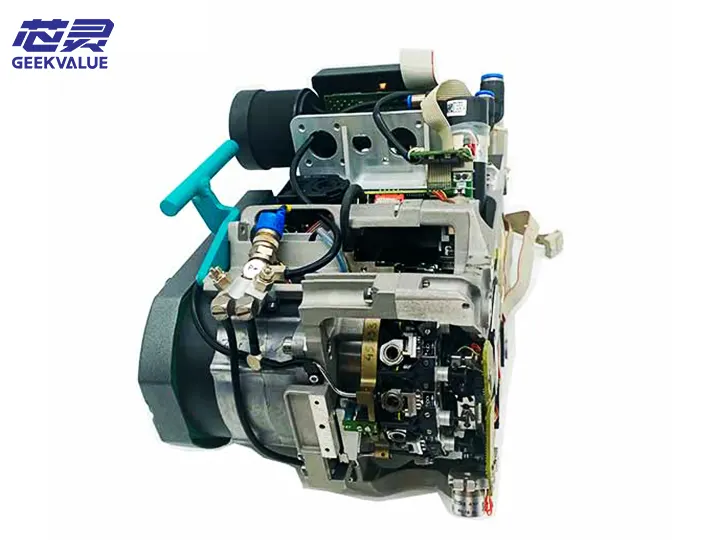

ASM E BY SIPLACE CP12 ପ୍ଲେସମେଣ୍ଟ ହେଡ୍ କ'ଣ?

ASM E BY SIPLACE CP12 ପ୍ଲେସମେଣ୍ଟ ହେଡ୍ ହେଉଛି ଏକ ଉଚ୍ଚ-ସଠିକତା ପୃଷ୍ଠ-ମାଉଣ୍ଟ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା (SMT) ଉପାଦାନ ଯାହା ବ୍ୟବହାର ପାଇଁ ଡିଜାଇନ୍ କରାଯାଇଛିSIPLACE X ମେସିନ୍ ସିରିଜ୍। ଏଥିରେ ଦ୍ରୁତ ଏବଂ ସଠିକ୍ ଉପାଦାନ ସ୍ଥାନିତ କରିବାର କ୍ଷମତା, ଉନ୍ନତ ଦୃଷ୍ଟି ପ୍ରଣାଳୀ ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ ଭାକ୍ୟୁମ୍ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ରହିଛି। ଏହି ମୁଣ୍ଡ ବିଭିନ୍ନ ପ୍ରକାରର ଉପାଦାନକୁ ସମର୍ଥନ କରେ - ମାଇକ୍ରୋଚିପ୍ ଠାରୁ ବଡ଼ SMD ପର୍ଯ୍ୟନ୍ତ - ଏହାକୁ ଆଧୁନିକ ଇଲେକ୍ଟ୍ରୋନିକ୍ସ ଉତ୍ପାଦନ ଲାଇନ୍ ପାଇଁ ଆଦର୍ଶ କରିଥାଏ ଯାହା ନମନୀୟତା ଏବଂ ଗତି ଉଭୟ ଖୋଜେ।

CP12 ପ୍ଲେସମେଣ୍ଟ ହେଡ୍ ସ୍ପେସିଫିକେସନ୍

ପ୍ରଯୁଜ୍ୟ ମଡେଲ:SIPLACE X ସିରିଜ୍ SMT ମେସିନ୍

ସ୍ଥାନ ନିୟୋଜନ ଗତି:୨୫,୦୦୦ CPH ପର୍ଯ୍ୟନ୍ତ (ଉପାଦାନ ପ୍ରକାର ଏବଂ ମେସିନ୍ ବିନ୍ୟାସ ଉପରେ ନିର୍ଭର କରେ)

ସ୍ଥାନ ନିର୍ଣ୍ଣୟ ସଠିକତା:±25μm @ 3σ

ସର୍ବନିମ୍ନ ଉପାଦାନ ଆକାର:୦୨୦୧ (୦.୨୫ ମିମି x ୦.୧୨୫ ମିମି)

ସର୍ବାଧିକ ଉପାଦାନ ଆକାର:30mm x 30mm (ନୋଜଲ୍ ପ୍ରକାର ଉପରେ ନିର୍ଭର କରେ)

ଓଜନ:ପ୍ରାୟ ୨.୫ କିଲୋଗ୍ରାମ

କାର୍ଯ୍ୟକ୍ଷମ ତାପମାତ୍ରା:୧୫–୩୫° ସେଲସିୟସ୍

ଆର୍ଦ୍ରତା ପରିସର:30-70% RH (ଘନନ)

ଗଠନାତ୍ମକ ଗଠନ ଏବଂ କାର୍ଯ୍ୟ

1. ମୁଖ୍ୟ ଗଠନ

ସେଲ୍ ଫ୍ରେମ୍:ଆଲୁମିନିୟମ୍ ମିଶ୍ରଧାତୁରେ ତିଆରି; ଗଠନାତ୍ମକ ଅଖଣ୍ଡତା ଏବଂ ସୁରକ୍ଷା ପ୍ରଦାନ କରେ

ସ୍ପିଣ୍ଡଲ୍ ଡ୍ରାଇଭ୍ ସିଷ୍ଟମ୍:ସର୍ଭୋ ମୋଟର ଏବଂ ପ୍ରିସିସନ୍ ବିୟରିଂ ଅନ୍ତର୍ଭୁକ୍ତ; Z-ଅକ୍ଷ ଗତିକୁ ସକ୍ଷମ କରେ।

ଭାକ୍ୟୁମ୍ ସିଷ୍ଟମ୍:ଏଥିରେ ଭାକ୍ୟୁମ୍ ଜେନେରେଟର୍, ଭାକ୍ୟୁମ୍ ସେନ୍ସର୍ ଏବଂ କମ୍ପୋନେଣ୍ଟ ପିକଅପ୍ ପାଇଁ ପାଇପଲାଇନ୍ ଅନ୍ତର୍ଭୁକ୍ତ।

ଦୃଷ୍ଟି ପ୍ରଣାଳୀ:ଉପାଦାନ ଚିହ୍ନଟ ଏବଂ ସଂରଚନା ପାଇଁ ଉଚ୍ଚ-ରିଜୋଲ୍ୟୁସନ୍ କ୍ୟାମେରା

ନୋଜଲ୍ କ୍ଲାମ୍ପିଂ ଯନ୍ତ୍ର:ଯାନ୍ତ୍ରିକ ସ୍ଥିରୀକରଣ ମାଧ୍ୟମରେ ଶୀଘ୍ର ନୋଜଲ୍ ବଦଳକୁ ଅନୁମତି ଦିଏ।

ଇଲେକ୍ଟ୍ରୋନିକ୍ ଇଣ୍ଟରଫେସ୍:ହୋଷ୍ଟ ସିଷ୍ଟମ ସହିତ ବୈଦ୍ୟୁତିକ ଯୋଗାଯୋଗକୁ ସୁଗମ କରିଥାଏ।

2. ମୁଖ୍ୟ ଆସେସୋରିଜ୍ ଏବଂ ସେମାନଙ୍କର କାର୍ଯ୍ୟ

| ଆସେସୋରୀ | କାର୍ଯ୍ୟ |

|---|---|

| ସର୍ଭୋ ମୋଟର | Z-ଅକ୍ଷକୁ ଚଲାଏ ଏବଂ ସ୍ଥାନ ନିୟୋଜନ ବଳକୁ ନିୟନ୍ତ୍ରଣ କରେ। |

| ଭାକ୍ୟୁମ୍ ଜେନେରେଟର | ସୁରକ୍ଷିତ ଉପାଦାନ ପିକଅପ୍ ପାଇଁ ନକାରାତ୍ମକ ଚାପ ସୃଷ୍ଟି କରେ |

| ଭାକ୍ୟୁମ୍ ସେନ୍ସର୍ | ପିକଅପ୍ ଏବଂ ପ୍ଲେସମେଣ୍ଟ ସ୍ଥିତି ଚିହ୍ନଟ କରେ |

| ଉଚ୍ଚ-ରିଜୋଲ୍ୟୁସନ୍ କ୍ୟାମେରା | ଉପାଦାନ ଚିହ୍ନଟ ଏବଂ ସଂଶୋଧନ ପାଇଁ ପ୍ରତିଛବିଗୁଡ଼ିକୁ କ୍ୟାପଚର କରେ। |

| ନୋଜଲ୍ କ୍ଲାମ୍ପ | ସଠିକ୍ ସ୍ଥାନ ନିର୍ଣ୍ଣୟ ପାଇଁ ବିଭିନ୍ନ ନୋଜଲ୍ ଆକାରକୁ ଦୃଢ଼ ଭାବରେ ଧରିଥାଏ। |

| ଲିନିଅର୍ ଗାଇଡ୍ | Z-ଅକ୍ଷ ଯାତ୍ରା ପାଇଁ ସ୍ଥିରତା ଏବଂ ସଠିକତା ପ୍ରଦାନ କରେ। |

| ସ୍ଥିତି ଏନକୋଡର୍ | ନିୟନ୍ତ୍ରଣ ସଠିକତା ପାଇଁ ରିଅଲ୍-ଟାଇମ୍ ସ୍ଥିତି ଡାଟା ଫିଡ୍ ବ୍ୟାକ୍ କରେ। |

| ତାପମାତ୍ରା ସେନ୍ସର୍ | ଅତ୍ୟଧିକ ଗରମ ହେବାରୁ ରୋକିବା ପାଇଁ ସ୍ଥାନ ମୁଣ୍ଡର ତାପମାତ୍ରା ମନିଟର କରେ। |

ବ୍ୟବହାର ସତର୍କତା

ସଂସ୍ଥାପନ ଏବଂ ଅପସାରଣ

ହେଡ୍ କାଢ଼ିବା କିମ୍ବା ଲଗାଇବା ପୂର୍ବରୁ ସର୍ବଦା ମେସିନକୁ ବନ୍ଦ କରନ୍ତୁ।

ସମର୍ପିତ ଉପକରଣ ବ୍ୟବହାର କରନ୍ତୁ ଏବଂ କାର୍ଯ୍ୟ ମାନୁଆଲ୍ କଡ଼ାକଡ଼ି ଅନୁସରଣ କରନ୍ତୁ।

ସମସ୍ତ ବୈଦ୍ୟୁତିକ ସଂଯୋଗକାରୀ ସଠିକ୍ ଭାବରେ ସୁରକ୍ଷିତ ଅଛନ୍ତି କି ନାହିଁ ତାହା ନିଶ୍ଚିତ କରନ୍ତୁ।

କାର୍ଯ୍ୟକ୍ଷମ ପରିବେଶ

ଧୂଳି ବାଧା ଏଡାଇବା ପାଇଁ କାର୍ଯ୍ୟକ୍ଷେତ୍ରକୁ ସଫା ରଖନ୍ତୁ।

ପରିବେଷ୍ଟନୀର ତାପମାତ୍ରା ଏବଂ ଆର୍ଦ୍ରତା ନିର୍ଦ୍ଦିଷ୍ଟ ସୀମା ମଧ୍ୟରେ ବଜାୟ ରଖନ୍ତୁ

କମ୍ପନ କିମ୍ବା ବିଦ୍ୟୁତ୍-ଚୁମ୍ବକୀୟ ବିଭ୍ରାଟର ସଂସ୍ପର୍ଶକୁ ପ୍ରତିରୋଧ କରନ୍ତୁ

ଦୈନିକ କାର୍ଯ୍ୟ ନିର୍ଦ୍ଦେଶାବଳୀ

ଲିକ୍ କିମ୍ବା ଚାପ ହ୍ରାସ ପାଇଁ ଭାକ୍ୟୁମ୍ ସିଷ୍ଟମ୍ ଯାଞ୍ଚ କରନ୍ତୁ

ନୋଜଲ୍ ପ୍ରକାରଗୁଡ଼ିକୁ ଉପାଦାନ ଆକାର ସହିତ ସଠିକ୍ ଭାବରେ ମେଳ କରନ୍ତୁ।

ବଡ଼ ଉପାଦାନଗୁଡ଼ିକର ଉଚ୍ଚ-ଗତି ସ୍ଥାପନର ଦୀର୍ଘ ସମୟ ପର୍ଯ୍ୟନ୍ତ ଏଡ଼ାନ୍ତୁ।

ସୁରକ୍ଷା ରିମାଇଣ୍ଡରଗୁଡ଼ିକ

ମୁଣ୍ଡ ଗତିଶୀଳ ଥିବା ସମୟରେ କେବେବି ରକ୍ଷଣାବେକ୍ଷଣ କରନ୍ତୁ ନାହିଁ।

ଖରାପ ହେବାର ସଙ୍କେତ ପାଇଁ ନିୟମିତ ଭାବରେ କେବୁଲର ସ୍ଥିତି ଯାଞ୍ଚ କରନ୍ତୁ

ଅସ୍ୱାଭାବିକ ଶବ୍ଦ କିମ୍ବା କମ୍ପନ ଚିହ୍ନଟ ହେବା ମାତ୍ରେ ତୁରନ୍ତ କାର୍ଯ୍ୟ ବନ୍ଦ କରନ୍ତୁ।

ରକ୍ଷଣାବେକ୍ଷଣ ସମୟସୂଚୀ

1. ଦୈନିକ ରକ୍ଷଣାବେକ୍ଷଣ

ଧୂଳି ସଫା କରିବା ପାଇଁ ମୁଣ୍ଡର ପୃଷ୍ଠକୁ ଲିଣ୍ଟ-ମୁକ୍ତ କପଡ଼ାରେ ପୋଛି ଦିଅନ୍ତୁ।

ଭାକ୍ୟୁମ୍ ଚାପ ମାପ ଏବଂ ଯାଞ୍ଚ କରନ୍ତୁ

ଉତ୍ପାଦ ଲାଇନ ପରିବର୍ତ୍ତନ କରିବା ସମୟରେ ପ୍ରତ୍ୟେକ ନୋଜଲ୍ରେ କୌଣସି କ୍ଲଗ୍ କିମ୍ବା ପିନ୍ଧିବା ଜିନିଷ ଅଛି କି ନାହିଁ ତାହା ଯାଞ୍ଚ କରନ୍ତୁ।

2. ସାପ୍ତାହିକ ରକ୍ଷଣାବେକ୍ଷଣ

ସୁପାରିଶ କରାଯାଇଥିବା ଲୁବ୍ରିକେଣ୍ଟ ବ୍ୟବହାର କରି Z-ଆକ୍ସିସ୍ ଗାଇଡ୍ ରେଲ୍ରେ ଗ୍ରୀସ୍ ଲଗାନ୍ତୁ।

ଯଦି କୌଣସି ଢିଲା ଫାଷ୍ଟନର ଥାଏ, ତେବେ ତାକୁ କଡ଼ା କରନ୍ତୁ।

ଉପଯୁକ୍ତ ଉପକରଣ ବ୍ୟବହାର କରି କ୍ୟାମେରା ଲେନ୍ସ ସଫା କରନ୍ତୁ

3. ମାସିକ ରକ୍ଷଣାବେକ୍ଷଣ

ଭାକ୍ୟୁମ୍ ପାଇପଲାଇନଗୁଡ଼ିକୁ ଭଲ ଭାବରେ ଯାଞ୍ଚ କରନ୍ତୁ

Z-ଅକ୍ଷର ଉଚ୍ଚତା ଏବଂ ସ୍ଥାନିତ ବଳକୁ କ୍ୟାଲିବ୍ରେଟ୍ କରନ୍ତୁ

ସର୍ଭୋ ମୋଟର କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ପ୍ରତିକ୍ରିୟା ପରୀକ୍ଷା କରନ୍ତୁ

୪. ବାର୍ଷିକ ରକ୍ଷଣାବେକ୍ଷଣ

ସମସ୍ତ ଓ-ରିଙ୍ଗ୍ ଏବଂ ସିଲିଂ ଉପାଦାନଗୁଡ଼ିକୁ ବଦଳାନ୍ତୁ।

ଦୃଷ୍ଟି ପ୍ରଣାଳୀକୁ ସମ୍ପୂର୍ଣ୍ଣ ଭାବରେ ପୁନଃକାଲିବ୍ରେଟ୍ କରନ୍ତୁ

ବେୟାରିଂ କ୍ଷୟ ଯାଞ୍ଚ କରନ୍ତୁ ଏବଂ ଆବଶ୍ୟକ ହେଲେ ବଦଳାନ୍ତୁ

ସାଧାରଣ ତ୍ରୁଟି ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ସମାଧାନ

୧. ଶୂନ୍ୟସ୍ଥାନ ସମ୍ବନ୍ଧୀୟ ତ୍ରୁଟି

ଲକ୍ଷଣ:ଉପାଦାନ ପିକଅପ୍ ବିଫଳତାର ଉଚ୍ଚ ହାର

ସମ୍ଭାବ୍ୟ କାରଣଗୁଡ଼ିକ:

କମ୍ ଭାକ୍ୟୁମ୍ ଚାପ

ଅବରୋଧିତ କିମ୍ବା ଘିଯାଇଥିବା ନୋଜଲ୍

ଲିକ୍ ଭାକ୍ୟୁମ୍ ପାଇପଲାଇନ୍

ସମାଧାନ:

ଭାକ୍ୟୁମ୍ ଜେନେରେଟର୍ ବିନ୍ୟାସ ଯାଞ୍ଚ କରନ୍ତୁ

ପ୍ରଭାବିତ ନୋଜଲ୍ ସଫା କରନ୍ତୁ କିମ୍ବା ବଦଳାନ୍ତୁ

ଲିକ୍ ଡିଟେକ୍ଟର ବ୍ୟବହାର କରି ପାଇପଲାଇନଗୁଡ଼ିକର ପରୀକ୍ଷା କରନ୍ତୁ

ତ୍ରୁଟିପୂର୍ଣ୍ଣ କୋଡ୍:E1410 (ଭାକ୍ୟୁମ୍ ସମୟ ସମାପ୍ତି)

ରିଜୋଲ୍ୟୁସନ୍:

ଭାକ୍ୟୁମ୍ ସେନ୍ସର୍ ସଂଯୋଗ ଯାଞ୍ଚ କରନ୍ତୁ

ଭାକ୍ୟୁମ୍ ସେନ୍ସରକୁ କାଲିବ୍ରେଟ୍ କରନ୍ତୁ

ସୋଲେନଏଡ୍ ଭାଲ୍ଭ କାର୍ଯ୍ୟକାରିତା ଯାଞ୍ଚ କରନ୍ତୁ

2. ଯାନ୍ତ୍ରିକ ଗତିବିଧି ତ୍ରୁଟି

ଲକ୍ଷଣ:ଅସ୍ୱାଭାବିକ କିମ୍ବା ଝଟକାଯୁକ୍ତ Z-ଅକ୍ଷ ଗତି

ସମ୍ଭାବ୍ୟ କାରଣଗୁଡ଼ିକ:

ରେଖୀୟ ଗାଇଡରେ ଲୁବ୍ରିକେସନର ଅଭାବ

ସର୍ଭୋ ମୋଟର ଖରାପ

ଏନକୋଡର୍ ସିଗନାଲ୍ ବିଫଳତା

ସମାଧାନ:

ରେଖୀୟ ଗାଇଡ୍ ସଫା ଏବଂ ପୁନଃଲୁବ୍ରିକେଟ କରନ୍ତୁ

ମୋଟର ସିଗନାଲ ଏବଂ ପାୱାର ସପ୍ଲାଏ ଯାଞ୍ଚ କରନ୍ତୁ

ଏନକୋଡର୍ ସଂଯୋଗ ଏବଂ ମତାମତ ସଠିକତା ଯାଞ୍ଚ କରନ୍ତୁ

ତ୍ରୁଟିପୂର୍ଣ୍ଣ କୋଡ୍:E1205 (ପରିସର ବାହାରେ Z-ଅକ୍ଷ)

ରିଜୋଲ୍ୟୁସନ୍:

ଯାନ୍ତ୍ରିକ ସୀମା ସ୍ୱିଚ୍ ଯାଞ୍ଚ କରନ୍ତୁ

Z-ଅକ୍ଷର ମୂଳ ସ୍ଥିତିକୁ ପୁନଃକ୍ୟାଲିବ୍ରେଟ୍ କରନ୍ତୁ

ଡ୍ରାଇଭ୍ ନିୟନ୍ତ୍ରଣ ପାରାମିଟରଗୁଡ଼ିକୁ ଆଡଜଷ୍ଟ କରନ୍ତୁ

3. ଦୃଷ୍ଟି ସିଷ୍ଟମ ତ୍ରୁଟି

ଲକ୍ଷଣ:ଉପାଦାନ ଚିହ୍ନଟକରଣ ତ୍ରୁଟିଗୁଡ଼ିକ

ସମ୍ଭାବ୍ୟ କାରଣଗୁଡ଼ିକ:

ମଇଳା କ୍ୟାମେରା ଲେନ୍ସ

ତ୍ରୁଟିପୂର୍ଣ୍ଣ ଆଲୋକ ବ୍ୟବସ୍ଥା

ନଷ୍ଟ ହୋଇଥିବା କାଲିବ୍ରେସନ୍ ଡାଟା

ସମାଧାନ:

ଆଣ୍ଟି-ଷ୍ଟାଟିକ୍ ସ୍ୱାବ୍ ସାହାଯ୍ୟରେ ଲେନ୍ସ ସଫା କରନ୍ତୁ

LED ଆଲୋକୀକରଣ ସ୍ତର ସୁନିଶ୍ଚିତ କରନ୍ତୁ

ସମ୍ପୂର୍ଣ୍ଣ ସିଷ୍ଟମ୍ କାଲିବ୍ରେସନ୍ କରନ୍ତୁ

ତ୍ରୁଟିପୂର୍ଣ୍ଣ କୋଡ୍:E2103 (କ୍ୟାମେରା ଯୋଗାଯୋଗ ତ୍ରୁଟି)

ରିଜୋଲ୍ୟୁସନ୍:

କ୍ୟାମେରା କେବୁଲ୍ ଏବଂ ପୋର୍ଟ ଯାଞ୍ଚ କରନ୍ତୁ

ଭିଜନ୍ ମଡ୍ୟୁଲ୍ ପୁନଃଆରମ୍ଭ କରନ୍ତୁ

ଆବଶ୍ୟକ ହେଲେ କ୍ୟାମେରା ମଡ୍ୟୁଲ୍ ବଦଳାନ୍ତୁ

୪. ବୈଦ୍ୟୁତିକ ସିଷ୍ଟମ ତ୍ରୁଟି

ଲକ୍ଷଣ:ପ୍ଲେସମେଣ୍ଟ ହେଡ୍ କାମ କରୁନାହିଁ

ସମ୍ଭାବ୍ୟ କାରଣଗୁଡ଼ିକ:

ବିଦ୍ୟୁତ୍ ଯୋଗାଣ ବିଫଳ

କ୍ଷତିଗ୍ରସ୍ତ ଯୋଗାଯୋଗ କେବୁଲ୍

ତ୍ରୁଟିପୂର୍ଣ୍ଣ ନିୟନ୍ତ୍ରକ ବୋର୍ଡ

ସମାଧାନ:

ପାୱାର ଇନପୁଟ୍ ମାପନ୍ତୁ ଏବଂ ସୁନିଶ୍ଚିତ କରନ୍ତୁ

ଡାଟା କେବୁଲଗୁଡ଼ିକୁ ବଦଳାନ୍ତୁ ଏବଂ ନିରନ୍ତରତା ପରୀକ୍ଷା କରନ୍ତୁ

ନିୟନ୍ତ୍ରଣ ବୋର୍ଡ LED ସ୍ଥିତି ଯାଞ୍ଚ କରନ୍ତୁ

ରକ୍ଷଣାବେକ୍ଷଣ ସର୍ବୋତ୍ତମ ଅଭ୍ୟାସ

ପଦ୍ଧତିଗତ ନିଦାନ ଅନୁସରଣ କରନ୍ତୁ:ମୌଳିକ ବାହ୍ୟ ଯାଞ୍ଚ ସହିତ ଆରମ୍ଭ କରନ୍ତୁ, ତାପରେ ଭିତରକୁ ଯାଆନ୍ତୁ

ସମସ୍ୟା ନିବାରଣ ପରିସରକୁ ସଙ୍କୁଚିତ କରିବା ପାଇଁ ଫଲ୍ଟ କୋଡ୍ ବ୍ୟବହାର କରନ୍ତୁ।

ସମସ୍ତ ପାରାମିଟରଗୁଡ଼ିକୁ ବୈଷୟିକ ଡକ୍ୟୁମେଣ୍ଟେସନ୍ ସହିତ ଦୁଇଥର ଯାଞ୍ଚ କରନ୍ତୁ।

ସମସ୍ୟାଗୁଡ଼ିକୁ ପୃଥକ କରିବା ପାଇଁ ଜଣାଶୁଣା କାର୍ଯ୍ୟକାରୀ ଉପାଦାନଗୁଡ଼ିକ ସହିତ ପରୀକ୍ଷା କରନ୍ତୁ

ପୁନରାବୃତ୍ତି ସମସ୍ୟାଗୁଡ଼ିକୁ ଟ୍ରାକ୍ କରିବା ପାଇଁ ବିସ୍ତୃତ ଲଗ୍ ରଖନ୍ତୁ।

ପ୍ରତିଷେଧକ ରକ୍ଷଣାବେକ୍ଷଣକୁ ପ୍ରାଥମିକତା ଦିଅନ୍ତୁ:ଏହା 80% ରୁ ଅଧିକ ଜଣାଶୁଣା ବିଫଳତାକୁ ରୋକିପାରେ।

ସ୍ପେୟାର ପାର୍ଟସ୍ ପରିଚାଳନା ସୁପାରିଶଗୁଡ଼ିକ

ଅତ୍ୟାବଶ୍ୟକ ଅତିରିକ୍ତ ଅଂଶ:

ସମ୍ପୂର୍ଣ୍ଣ ନୋଜଲ୍ ସେଟ୍ (ସମସ୍ତ ନିର୍ଦ୍ଦିଷ୍ଟକରଣ)

ଭାକ୍ୟୁମ୍ ଜେନେରେଟର୍ ମଡ୍ୟୁଲ୍

ଓ-ରିଙ୍ଗ୍ ଏବଂ ସିଲ୍ କିଟ୍

ବଦଳ ସର୍ଭୋ ମୋଟର

ବ୍ୟାକଅପ୍ କ୍ୟାମେରା ମଡ୍ୟୁଲ୍

ବଦଳ ଚକ୍ର ପରାମର୍ଶ:

ଅଗ୍ରଭାଗ:ବ୍ୟବହାର ଫ୍ରିକ୍ୱେନ୍ସୀ ଉପରେ ନିର୍ଭର କରି ପ୍ରତି 3-6 ମାସରେ ଥରେ

ଓ-ରିଙ୍ଗ୍ସ:ବାର୍ଷିକ

ଭାକ୍ୟୁମ୍ ଜେନେରେଟର୍:ପ୍ରତି 3-5 ବର୍ଷରେ କିମ୍ବା କାର୍ଯ୍ୟଦକ୍ଷତା ହ୍ରାସ ପରେ

ଗାଇଡ୍ ରେଳଗୁଡ଼ିକ:ପ୍ରତି 3+ ବର୍ଷରେ କିମ୍ବା ଦୃଶ୍ୟମାନ ପିନ୍ଧା ଉପରେ

ସର୍ବୋତ୍ତମ କାର୍ଯ୍ୟଦକ୍ଷତା ବଜାୟ ରଖିବା, ଡାଉନଟାଇମ୍ ହ୍ରାସ କରିବା ଏବଂ ଉତ୍ପାଦ ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ପାଇଁ ASM E BY SIPLACE CP12 ପ୍ଲେସମେଣ୍ଟ ହେଡର ସଠିକ୍ ବ୍ୟବହାର ଏବଂ ରକ୍ଷଣାବେକ୍ଷଣ ଅତ୍ୟନ୍ତ ଜରୁରୀ। ଏକ ସଂରଚିତ ରକ୍ଷଣାବେକ୍ଷଣ ସମୟସୂଚୀ ଅନୁସରଣ କରିବା ଏବଂ ଫଲ୍ଟ କୋଡ୍ ପ୍ରତି ତୁରନ୍ତ ପ୍ରତିକ୍ରିୟା ଦେବା ଦ୍ୱାରା ଉଚ୍ଚ-ଭଲିଉମ୍ SMT ଉତ୍ପାଦନ ପରିବେଶରେ ଦୀର୍ଘକାଳୀନ ନିର୍ଭରଯୋଗ୍ୟତା ଏବଂ ଦକ୍ଷତା ସୁନିଶ୍ଚିତ ହେବ।

ବୃତ୍ତିଗତ ସହାୟତା, ସ୍ପେୟାର ପାର୍ଟସ୍ ଏବଂ ପରାମର୍ଶ ସେବା ପାଇଁ, ଯୋଗାଯୋଗ କରନ୍ତୁଗୀକ୍ଭ୍ୟାଲୁ— SMT ଉତ୍କର୍ଷତାରେ ଆପଣଙ୍କର ବିଶ୍ୱସ୍ତ ସାଥୀ।

E BY SIPLACE CP12 ପ୍ଲେସମେଣ୍ଟ ହେଡ୍ FAQ

-

CP12 ଅନ୍ୟ SIPLACE ହେଡ୍ ଠାରୁ କଣ ଭିନ୍ନ?

CP12 ହାଇ-ସ୍ପିଡ୍ ପ୍ଲେସମେଣ୍ଟ (25,000 CPH ପର୍ଯ୍ୟନ୍ତ) ଏବଂ ±25μm ସଠିକତାର ସନ୍ତୁଳନ ପ୍ରଦାନ କରେ, ଯାହା ଏହାକୁ ଫାଇନ୍-ପିଚ୍ ଏବଂ ମାନକ ଉପାଦାନ ଉଭୟ ପାଇଁ ବହୁମୁଖୀ କରିଥାଏ।

-

ଏହି ହେଡ୍କୁ SIPLACE X ସିରିଜ୍ ମଡେଲ୍ରେ ସଂସ୍ଥାପିତ କରାଯାଇପାରିବ କି?

ହଁ, CP12 ହେଡ୍ ସମସ୍ତ SIPLACE X ସିରିଜ୍ ମେସିନ୍ ସହିତ ସୁସଙ୍ଗତ। ସୁସଙ୍ଗତତା ପାଇଁ ଦୟାକରି ଆପଣଙ୍କ ମେସିନ୍ର ଫାର୍ମୱେର୍ ସଂସ୍କରଣ ଯାଞ୍ଚ କରନ୍ତୁ।

-

ମୁଁ କେତେଥର ନୋଜଲ୍ ବଦଳାଇବା କିମ୍ବା ରକ୍ଷଣାବେକ୍ଷଣ କରିବା ଉଚିତ?

ସାଧାରଣତଃ ପ୍ରତି 3-6 ମାସରେ ନୋଜଲ୍ ଯାଞ୍ଚ କରାଯିବା ଉଚିତ। ପ୍ରଦାନ କରାଯାଇଥିବା ସମୟସୂଚୀ ଅନୁସାରେ ପ୍ରତିଦିନ, ସାପ୍ତାହିକ, ମାସିକ ଏବଂ ବାର୍ଷିକ ପ୍ରତିଷେଧକ ରକ୍ଷଣାବେକ୍ଷଣ ସୁପାରିଶ କରାଯାଏ।

-

ଶୂନ୍ୟସ୍ଥାନ ବିଫଳତାର ସବୁଠାରୁ ସାଧାରଣ କାରଣ କ'ଣ?

ଅଧିକାଂଶ ଭାକ୍ୟୁମ୍ ବିଫଳତା ନୋଜଲ୍ ବନ୍ଦ ହେବା, ପାଇପଲାଇନ୍ ଲିକ୍ ହେବା କିମ୍ବା ଖରାପ ହୋଇଥିବା ସିଲ୍ ଯୋଗୁଁ ହୋଇଥାଏ। ନିୟମିତ ଯାଞ୍ଚ ଏହି ସମସ୍ୟାଗୁଡ଼ିକୁ ରୋକିପାରିବ।

-

ମୁଁ କ’ଣ ReissDisplay ରୁ ସିଧାସଳଖ ସ୍ପେୟାର ପାର୍ଟସ୍ କିଣିପାରିବି?

ହଁ। ଆମେ ପ୍ରକୃତ ସ୍ପେୟାର ପାର୍ଟସ୍ ପ୍ରଦାନ କରୁ, ଯେଉଁଥିରେ ନୋଜଲ୍, ସର୍ଭୋ ମୋଟର ଏବଂ ଭାକ୍ୟୁମ୍ ମଡ୍ୟୁଲ୍ ଅନ୍ତର୍ଭୁକ୍ତ। ଏକ କଷ୍ଟମ୍ କୋଟ୍ ପାଇଁ ଆମର ସମର୍ଥନ ଦଳ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁ।