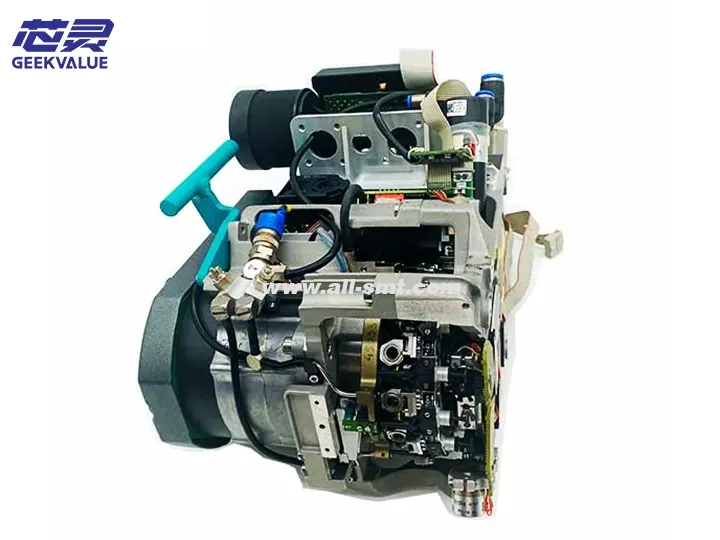

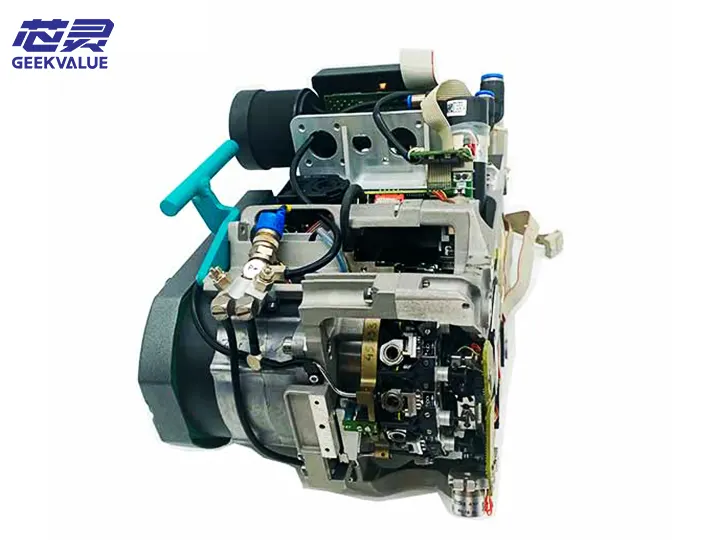

ASM E BY SIPLACE CP12 SMT Head Introduzione completa

I. Specifiche

Modelli applicabili: macchina SMT serie SIPLACE X

Velocità SMT: fino a 25.000 CPH (a seconda dei componenti e della configurazione della macchina)

Precisione SMT: ±25μm @ 3σ

Dimensione minima del componente: 0201 (0,25 mm x 0,125 mm)

Dimensione massima del componente: 30 mm x 30 mm (a seconda del tipo di ugello)

Peso: circa 2,5 kg

Temperatura di esercizio: 15-35°C

Intervallo di umidità: 30-70% RH (senza condensa)

II. Composizione strutturale e funzioni di ciascun accessorio

1. Struttura principale

Telaio della scocca: lega di alluminio, che fornisce supporto strutturale e protezione

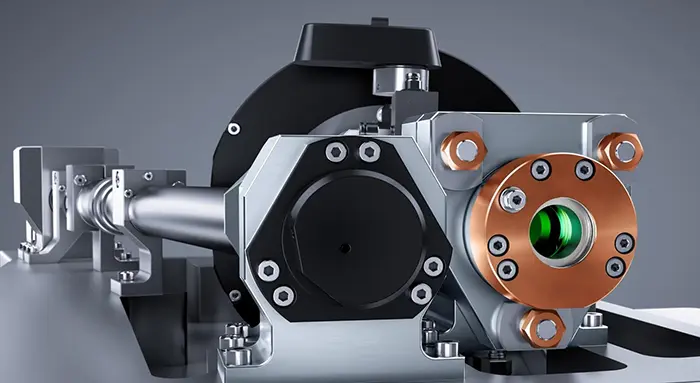

Sistema di azionamento del mandrino: contiene servomotore e cuscinetti di precisione, responsabili del movimento dell'asse Z

Sistema del vuoto: comprendente generatore del vuoto, sensore del vuoto e tubazione

Sistema di visione: integra una telecamera ad alta risoluzione per l'identificazione dei componenti

Meccanismo di serraggio dell'ugello: dispositivo meccanico in grado di sostituire rapidamente l'ugello

Interfaccia elettronica: componente di collegamento elettrico per la comunicazione con l'host

2. Accessori e funzioni principali

Nome accessorio Funzione

Servomotore Fornisce potenza per il movimento dell'asse Z e controlla la forza di posizionamento

Generatore di vuoto Genera una pressione negativa per il prelievo dei componenti

Sensore del vuoto Rileva se il prelievo e il posizionamento sono riusciti

Telecamera ad alta risoluzione Identificazione dei componenti e correzione della posizione

Morsetto per ugelli Fissa ugelli di specifiche diverse per garantire un prelievo stabile

Guida lineare Garantisce la stabilità e la precisione del movimento dell'asse Z

Encoder di posizione Fornisce un feedback accurato delle informazioni sulla posizione della testa di posizionamento

Sensore di temperatura Monitora la temperatura di lavoro della testa di posizionamento

III. Precauzioni per l'uso

Installazione e rimozione

La sostituzione deve essere eseguita a dispositivo spento

Utilizzare utensili speciali e seguire i passaggi indicati nel manuale

Assicurarsi che tutti i collegamenti elettrici siano saldi e affidabili

Ambiente operativo

Mantenere pulita l'area di lavoro ed evitare l'inquinamento da polvere

La temperatura e l'umidità ambiente devono essere comprese nell'intervallo specificato

Evitare vibrazioni e interferenze elettromagnetiche

Uso quotidiano

Controllare regolarmente la tenuta del sistema del vuoto

Utilizzare il tipo di ugello e le specifiche corrette

Evitare il funzionamento in sovraccarico (posizionamento continuo ad alta velocità di componenti di grandi dimensioni)

La sicurezza è importante

La manutenzione è vietata quando la testa di posizionamento è in movimento

Controllare regolarmente l'usura del cavo

Eventuali rumori o vibrazioni anomali devono essere immediatamente interrotti per l'ispezione.

IV. Metodi di manutenzione

1. Manutenzione giornaliera

Pulizia: pulire ogni giorno la superficie della testina di posizionamento con un panno privo di polvere

Controllo del vuoto: controllare la pressione del vuoto e le perdite ogni giorno

Controllo dell'ugello: controllare l'ugello per usura e ostruzioni ogni volta che si cambia la linea

2. Manutenzione settimanale

Lubrificare la guida dell'asse Z (utilizzare il grasso specificato)

Controllare che tutti i dispositivi di fissaggio siano allentati

Pulisci l'obiettivo della fotocamera (utilizza strumenti di pulizia speciali)

3. Manutenzione mensile

Controllare completamente la tubazione del sistema del vuoto

Calibrare l'altezza dell'asse Z e la forza di posizionamento

Controllare lo stato operativo del servomotore

4. Manutenzione annuale

Sostituire tutti gli O-ring e le guarnizioni

Calibrare completamente il sistema visivo

Controllare l'usura dei cuscinetti e valutare la sostituzione

V. Informazioni comuni sui guasti e idee di manutenzione

1. Guasti legati al vuoto

Fenomeno di guasto: elevato tasso di guasto del pickup dei componenti

Possibili cause:

Pressione del vuoto insufficiente

Ugelli intasati o usurati

Perdita nella tubazione del vuoto

Fasi di manutenzione:

Controllare le impostazioni del generatore di vuoto

Sostituire o pulire gli ugelli

Controllare la conduttura con un rilevatore di perdite

Codice di errore: E1410 (timeout del vuoto)

Soluzione:

Controllare il collegamento del sensore del vuoto

Calibrare il sensore del vuoto

Controllare il funzionamento dell'elettrovalvola

2. Guasto al movimento meccanico

Fenomeno di guasto: movimento anomalo dell'asse Z

Possibili cause:

Lubrificazione della guida insufficiente

Guasto del servomotore

Problema con il segnale dell'encoder

Fasi di manutenzione:

Pulire e lubrificare le guide

Controllare l'alimentazione e il segnale del motore

Controllare la connessione dell'encoder

Codice di errore: E1205 (asse Z fuori limite)

Soluzione:

Controllare il finecorsa meccanico

Ricalibrare il punto zero dell'asse Z

Controllare le impostazioni dei parametri dell'unità

3. Guasto del sistema di visione

Fenomeno di guasto: guasto del riconoscimento dei componenti

Possibili cause:

Contaminazione dell'obiettivo della fotocamera

Guasto al sistema di illuminazione

Perdita di dati di calibrazione

Fasi di riparazione:

Pulisci l'obiettivo della fotocamera

Controllare la luminosità dell'illuminazione a LED

Eseguire la calibrazione del sistema di visione

Codice di errore: E2103 (errore di comunicazione con la telecamera)

Soluzione:

Controllare la connessione del cavo della telecamera

Riavviare il sistema di visione

Se necessario, sostituire il modulo della telecamera

4. Guasto elettrico

Fenomeno di errore: nessuna risposta dalla testa di posizionamento

Possibili cause:

Problema di alimentazione

Guasto del cavo di comunicazione

Scheda di controllo danneggiata

Fasi di riparazione:

Controllare la tensione di alimentazione

Sostituire il test del cavo di comunicazione

Controllare lo stato dell'indicatore della scheda di controllo

VI. Riepilogo delle idee di manutenzione

Diagnosi sistematica: dal semplice al complesso, controlla prima le connessioni esterne e poi approfondisci i componenti interni

Priorità del codice di errore: restringere l'ambito dell'indagine in base al codice di errore

Controllo dei parametri: verificare che tutti i parametri di impostazione soddisfino i requisiti delle specifiche

Test di sostituzione: utilizzare parti sicuramente buone per i test incrociati

Analisi dei record: creare un file di manutenzione dei guasti per individuare problemi ricorrenti

Prevenzione prima di tutto: la manutenzione regolare può evitare oltre l'80% dei guasti comuni

VII. Suggerimenti per la gestione dei pezzi di ricambio

Elenco dei pezzi di ricambio principali:

Set di ugelli (varie specifiche)

Modulo generatore di vuoto

Set di O-ring e guarnizioni

Servomotore (di riserva)

Modulo telecamera

Ciclo di sostituzione dei pezzi di ricambio:

Ugello: A seconda della frequenza di utilizzo, generalmente 3-6 mesi

O-ring: sostituire ogni anno

Generatore di vuoto: 3-5 anni o quando le prestazioni peggiorano

Guida: più di 3 anni o usura evidente

Grazie alla conoscenza approfondita di cui sopra e ai corretti metodi di manutenzione, è possibile garantire che la testa di posizionamento ASM E BY SIPLACE CP12 mantenga le migliori condizioni di lavoro e migliori l'efficienza produttiva e la qualità del posizionamento.